Привод поперечной подачи токарного станка с ЧПУ

Белорусский национальный технический университет

Кафедра: “Металлорежущие станки и инструменты ”

Курсовой проект по дисциплине «Конструирование станков»

на тему: «Привод поперечной подачи токарного станка с ЧПУ»

Минск 2015

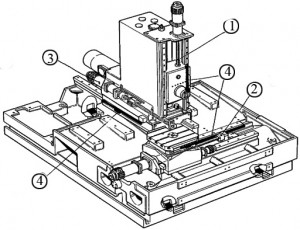

В курсовом проекте разработана конструкция привода поперечной подачи токарного станка с ЧПУ. В процессе проектирования был произведён анализ конструкций аналогичных станков.

Разработана кинематика и структура проектируемого узла. Произведен предварительный расчет узла с определением нагрузок, действующих на узел во время работы станка, и расчёт передач.

С учётом результатов расчёта уточнена конструкция узла, представленная в графической части проекта.

Курсовой проект содержит 1 лист формата А0 и 1 лист формата А2 графической части, 23 страницы пояснительной записки.

В курсовом проекте был разработан привод поперечной подачи токарного станка с ЧПУ, с наклонной станиной и направляющими скольжения.

За основу взята типовая конструкция безредукторного следящего привода подач с высокомоментным регулируемым двигателем и датчиком обратной связи, по книге «Станочное оборудование автоматизированного производства» под редакцией Бушуева В. В.

Технические характеристики:

Скорость быстрого хода, м/мин — 13000

Длинна хода, мм — 350

Состав: Привод поперечной подачи (СБ), Привод поперечной подачи (СБ), Спецификация, ПЗ

Источник

Приводы подач МРС

В качестве источника движения в приводах подач могут применяться отдельные электродвигатели: асинхронные, регулируемые ступенчато, нерегулируемые, переменного и постоянного тока, регулируемые бесступенчато, а также гидравлические двигатели.

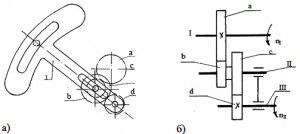

Для ступенчатого регулирования в приводе подач применяют такие механизмы, как гитары сменных колес (рис. 2.24), конус Нортона (рис. 2.25), обратный конус с вытяжной шпонкой (рис. 2.26), передвижные блоки колес (рис. 2.14), зубчатые передачи, переключаемые муфтами (рис. 2.13) и другие.

Гитары сменных колес в приводах подач чаще применяются двупарные, при этом оси колес «a» и «d» фиксированы, а ось блока колес «b» и «c» может изменять свое положение. Она размещается в пазу рычага 1, обеспечивая зацепление колес «с» и «d». Для зацепления колес «а» и «b» рычаг 1 поворачивается вокруг оси вала Ш и фиксируется в другом пазу. При подборе чисел зубьев сменных колес руководствуются условием зацепляемости:

а + b≥с+(15…20);

с + d≥b+(15…20).

При наличии стандартных наборов сменных колес такой способ регулирования обеспечивает практически любое потребное значение передаточного отношения гитары ix. В этом заключается основное достоинство двупарной гитары сменных колес. К недостаткам можно отнести длительность настройки и пониженную жесткость, вызванную наличием подвижных стыков. Наиболее широко этот механизм применяется в приводе подач токарных и зубообрабатывающих станков.

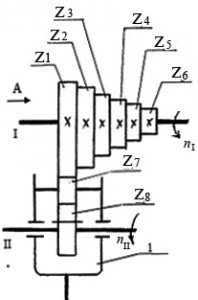

Регулирование при помощи конуса Нортона (рис. 2.25) чаще всего встречается в коробках подач токарных станков. При повороте каретки по часовой стрелке колес z7 выходит из зацепления с колесом z1. Перемещая каретку i вдоль вала II, можно установить колесо z7 против любого колеса конуса, а повернув каретку 1 против часовой стрелки, зацепить с ним колесо z7.

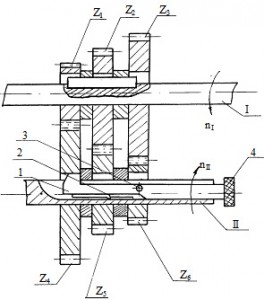

В обратном конусе с вытяжной шпонкой (рис. 2.26) колеса z1; z2; z3 соединены с валом 1. Колеса z4; z5; z6 сидят на валу II свободно. Шпонка 1 размещается в пазу вала II, постоянно поджимается пружиной 2 и связана шарниром 3 с рукояткой 4, за которую ее можно перемещать вдоль вала II, вводя последовательно в шпоночные пазы колес z4; z5; z6, обеспечивая, таким образом, передачу крутящего момента соответствующей парой колес. Наиболее широкое применение этот механизм нашел в коробках подач сверлильных станков. Переключение передвижными блоками колес и муфтами в приводах подач и главного движения аналогичны.

Бесступенчатое регулирование в приводе подач осуществляется теми же устройствами, что и в приводе главного движения, однако наиболее широко используются электродвигатели постоянного тока и гидравлический привод.

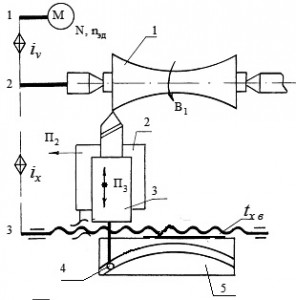

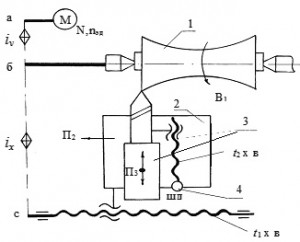

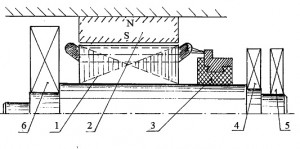

В современных станках все большее распространение получает привод подач, управляемый автоматически по разработанной заранее программе. На рис. 2.27 показана схема точения фасонного тела вращения. Заготовка 1 получает главное вращательное движение B1. Резец вместе с кареткой 2 получает равномерное поступательное движение П2 от ходового винта t1, а каретка 3, имеющая возможность перемещаться в поперечном направлении, связана щупом 4 с копиром 5. При перемещении П3 вершина резца будет повторять траекторию движения щупа, скользящего по копиру. Сменив копир, можно изменить форму обрабатываемой поверхности.

Таким образом, здесь программоносителем является копир, форма которого повторяется на обработанной поверхности. По такому методу работают все копировальные станки, правда, не все из них имеют прямую механическую связь щупа с резцом, как показано на схеме. Во многих копировальных станках для уменьшения сил, действующих на щуп и копир, применяются так называемые следящие гидравлические или электрические устройства.

Аналогичную задачу точения фасонного тела вращения можно решить и по схеме, представленной на рис. 2.28. Здесь поперечное перемещение П3 осуществляется от отдельного двигателя ШД, включение и изменение скорости, вращения которого производится по записанной, например, на перфорированной ленте программе так, чтобы

обеспечивалась необходимая зависимость П3 = f (П2). Эта запись может быть выполнена в виде отверстий, соответствующих координатам положения вершины резца в каждый момент, т.е. программа представляется последовательным рядом чисел.

Такое управление называется числовым программным управлением (ЧПУ). Область применения станков с таким управлением постоянно расширяется, охватывая единичное и мелкосерийное, а в ряде случаев и крупносерийное производства.

Привод подач исполнительных механизмов

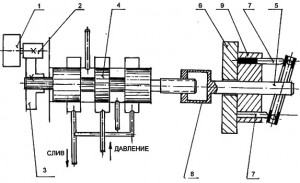

В МРС с ЧПУ существуют несколько типов приводов подач: шаговый привод, регулируемый привод и следящий привод. Шаговый привод является простейшим вариантом исполнительного позиционного привода подачи. Основным элементом этого привода является шаговый двигатель, представляющий собой двухсекционную машину с активным статором и реактивным зубчатым ротором. При подаче напряжения последовательно с определенной частотой на обмотку зубцов статора ротор, стремясь обеспечить равновесное положение в электромагнитном поле, поворачивается на шаг со скоростью, пропорциональной частоте питания. Достоинством привода являются: естественный характер связи с устройством задания программы в унитарном коде, простота конструкции, отсутствие каналов обратной связи и средств измерения положения и скорости исполнительного органа. Из недостатков шагового привода следует отметить существенное ограничение по скорости, необходимость (во избежание пропуска импульсов) плавного разгона при выходе на режим ускоренных перемещений (и плавного торможения при выходе из режима), невосполнимый характер потери информации в случае сбоя (пропуска шага). Ограниченные возможности шагового привода обусловлены тем, что, являясь по существу разомкнутым, он не допускает применения эффективных средств коррекции и оптимизации. Шаговые приводы могут использовать не силовые и силовые шаговые двигатели. На рис. 2.29 схематично показан один из вариантов конструктивного решения шагового привода с усилителем крутящего момента. Шаговый электрический двигатель 1 через зубчатые колеса 2 и 3 поворачивает следящий золотник 4 гидравлического усилителя мощности в гайке 8, связанной с выходным валом 5 гидромотора 9, в силу чего золотник смещается в осевом положении из центрального исходного положения. При этом во внешних магистралях гидравлического усилителя возникает перепад давления, приложенный к плунжерам 7 гидромотора через неподвижный распределительный узел 6, а выходной вал 5 гидротормоза приходит во вращение. Одновременно вращается гайка 8 винтового механизма обратной связи, так что следящему золотнику сообщается осевое перемещение в направлении, противоположном задаваемому шаговым двигателем.

Таким образом, по мере обработки на выходном валу заданного шаговым двигателем перемещения следящий золотник возвращается в исходное положение. В этом исходном положении перепад давления во внешних магистралях гидравлического усилителя равен нулю, а выходной вал гидротормоза неподвижен.

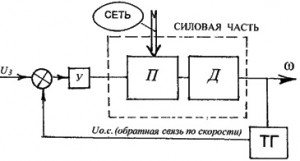

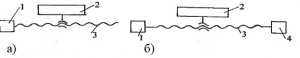

Регулируемый привод для МРС с ЧПУ выполняют по схеме «тиристорный преобразователь — двигатель» (ТП — Д) и регулируют напряжением в цепи якоря при неизменном возбуждении, что обеспечивает постоянный максимально допустимый момент на всем диапазоне регулирования. Особенностью этих приводов является широкий диапазон регулирования частоты вращения от Д = 1:1000 до Д = 1:50000, что позволяет полностью обеспечить не только рабочие движения, связанные с технологическим процессом обработки, но также и быстрые установочные перемещения без применения промежуточных механических передач. Минимальная частота вращения привода должна составлять 1 об/мин, а в некоторых случаях 0,1 об/мин. При малых скоростях привод должен обеспечить равномерное перемещение. Современный регулируемый привод должен обладать высоким быстродействием при переходе с одной установленной частоты вращения на другую. Структурная схема регулируемого привода изображена на рис. 2.30. Силовая часть состоит из двигателя Д и силового преобразователя П, который преобразует переменное напряжение сети в регулируемое постоянное напряжение на якоре двигателя. Для увеличения регулирования привод охватывается жесткой отрицательной обратной связью по частоте вращения. Для этого на валу двигателя Д устанавливается тахогенератор ТГ, напряжение которого U o.c. пропорционально . Это напряжение сравнивается с задающим напряжением Uз. Разность Uз-Uо.с. усиливается усилителем «У» и подается на силовой преобразователь П.

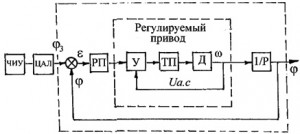

В приводах подачи МРС с ЧПУ в основном применяют следящий электропривод. Он предназначен для точного воспроизведения входного управляющего сигнала и преобразования его в механическое перемещение (рис. 2.31). На вход следящего привода поступают управляющие импульсы от интерполятора устройства ЧПУ. Число импульсов определяет величину перемещения, а их частота — необходимую скорость.

Импульсный сигнал преобразуется в аналоговый в цифроаналоговом преобразователе ЦАП и поступает на элемент сравнения, в котором образуется сигнал рассогласования , пропорциональный разности заданного и фактического положения исполнительного вала привода (или механизма станка), определяемого с помощью измерительного преобразователя перемещения. Сигнал рассогласования поступает на предварительный усилитель регулируемого привода «РП», который работает в сторону уменьшения рассогласования. Основной характеристикой следящего электропривода является погрешность положения.

Наиболее широкое применение в качестве исполнительных электродвигателей имеют высоко моментные электродвигатели. Существенной конструктивной особенностью таких двигателей является возбуждение их обмоток от постоянных магнитов. Отказ от электромагнитного возбуждения исключает потери на нагрев обмотки возбуждения на 10-15%, увеличивает КПД и уменьшает размеры двигателя. Применение постоянных магнитов позволяет построить многополюсную машину постоянного тока, что упрощает коммутацию и обеспечивает равномерное распределение магнитной индукции в зазоре. Двигатели обеспечивают равномерное вращение при частотах до 0,1 об/мин. Типичная конструкция высоко моментного двигателя с постоянными магнитами представлена на рис. 2.32.

Дальнейшее развитие в качестве исполнительных электродвигателей получили синхронные, так называемые вентильные, и асинхронные двигатели, в которых отсутствуют коллекторно-щеточные механизмы, что повышает их эксплуатационные показатели по критерию надежности.

Структурная схема приводов подач МРС с ЧПУ чрезвычайно проста и состоит она из привода, исполнительного узла станка (стола, каретки или суппорта), передачи винт-гайка качения и датчика обратной связи.

Наличие последнего звена определяется выбранным вариантом управления привода подач (рис. 2.33). Наибольшее распространение получили привода подач с замкнутой системой управления, т.к. они способны обеспечить точное позиционирование исполнительного узла станка.

Расположение рассмотренных элементов приводов подач показано на рис. 2.34 на примере МС с ЧПУ, предназначенного для обработки сложных корпусных деталей.

Источник

Разработка привода продольных подач токарно-винторезного станка 16К20

УЧРЕЖДЕНИЕ ОБРАЗОВАНИЯ

ГОМЕЛЬСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ ИМЕНИ П. О. СУХОГО

Машиностроительный факультет

Кафедра: «Металлорежущие станки и инструменты»

Гомель 2016

Исходные данные: станок токарно-винторезный 16К20.

В данном курсовом проекте требовалось спроектировать привод продольных подач токарно-винторезного станка 16К20. Структурная формула z=17=(16+1)

СОДЕРЖАНИЕ

ВВЕДЕНИЕ…………………………………………………………………..

1 ОБЗОР КОНСТРУКЦИИ СТАНКОВ ЗАДАННОГО ТИПА………….

1.1 Токарно-винторезный станок модели 1К62…………………………

1.2 Токарно-винторезный станок модели 16Д20…..………………….

1.3 Токарно-винторезный станок модели ГС526У………………………

2 АНАЛИЗ БАЗОВОГО СТАНКА………………………………………….

2.1 Назначение и технические характеристика станка 16К20………………….

2.2 Особенности привода подач…………………………………………………

2.3 Кинематическая схема…………………………………………………

3 ОПРЕДЕЛЕНИЕ ОСНОВНЫХ ТЕХНИЧЕСКИХ

ПАРАМЕТРОВ ПРИВОДА ГЛАВНОГО ДВИЖЕНИЯ……………..

3.1 Определение предельных параметров обработки……………………

3.2 Разновидности обработки на станке с проектируемым приводом….

3.3 Расчет режимов резания…………………………………………….

4 КИНЕМАТИЧЕСКИЙ РАСЧЕТ ПРИВОДА………………………….

4.1 Расчет знаменатель геометрической прогрессии проектируемого станка……………………………………………………………………..

4.2 Стандартные значения величин подач……………….

4.3 Выбор оптимального конструктивного варианта……………………..

4.4 Построения графика подач……………………………………………..

4.5 Расчет чисел зубьев колес привода…………………………………….

4.6 Проверка правильности расчёта чисел зубьев……………………….

4.7 Кинематическая схема привода……………………………………….

5 СИЛОВОЙ РАСЧЕТ И КОНСТРУИРОВАНИЕ ПРИВОДА СТАНКА…………………………………………………………………

5.1 Определение срока службы станка…………………………………….

5.2 Выбор структуры ремонтного цикла станка…………………………..

5.3 Расчет тягового усилия…………………………………………………

5.4 Предварительный расчет диаметров валов и выбор подшипников….

5.5 Расчет модулей зубчатых колес……………………………………….

5.6 Уточненный расчет зубчатой передачи………………………………..

5.7 Уточненный расчет валов………………………………………………

5.8 Проверочный расчет подшипников по динамической грузоподъемности……………………………………………………………

5.9Расчет шлицевого соединения…………………………………………..

5.10 Расчет шпоночного соединения……………………………………….

6 РАСЧЕТ МЕХАНИЗМА УПРАВЛЕНИЯ………………………………..

6.1 Расчет рычажной системы управления…………………………………

6.2 Силовой расчет механизма управления………………………………..

7 РАСЧЕТ СИСТЕМЫ СМАЗКИ…………………………………………..

7.1 Описание работы системы смазки……………………………………..

7.2 Система смазки привода………………………………………………..

8 ОПИСАНИЕ РАЗРАБОТАННОГО ПРИВОДА…………………………

9 АНАЛИЗ РЕМОНТОПРИГОДНОСТИ УЗЛА…………………………..

10 СТАНДАРТИЗАЦИЯ И КОНТРОЛЬ КАЧЕСТВА……………………

10.1 Испытание станка………………………………………………………

10.2 Стандартизация…………………………………………………………

11 ОХРАНА ТРУДА…………………………………………………………

ЛИТЕРАТУРА………………………………………………………………..

ПРИЛОЖЕНИЕ………………………………………………………………

Состав: ояснительная записка, Чертёж общего вида станка, спецификация общего вида станка, кинематическая схема станка, развёртка коробки подач станка (СБ), спецификация развёртки коробки подач, свёртка коробки подач, чертеж рейки, спецификация рейки

Источник