Электропривод токарных станков

Диапазоном регулирования называется отношение максимальной угловой скорости (или частоты вращения) к минимальной, а для станков с поступательным движением отношение линейных скоростей максимальной к минимальной.

Для станков токарной группы , в которых главное движение является вращательным, требуется обычно постоянство мощности в большей части диапазона изменения скоростей и только в области малых скоростей — постоянство момента, равного наибольшему допустимому по условию прочности механизма главного движения. Малые частоты вращения предназначаются для специфических видов обработки: нарезания резьбы метчиками, обточки сварных швов и др.

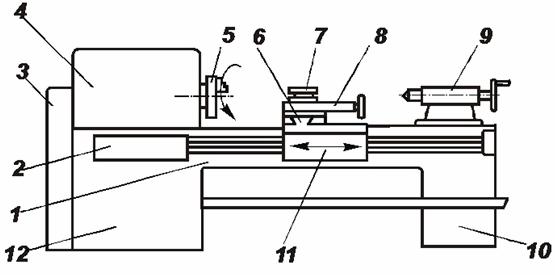

Устройство токарного станка:

В главных приводах токарных и карусельных станков широкого назначения малых и средних размеров основным типом привода является привод от асинхронного короткозамкнутого двигателя.

Асинхронный двигатель конструктивно хорошо сочетается с коробкой скоростей станка, надежен в эксплуатации и не требует специального ухода.

На токарных станках при постоянной частоте вращения шпинделя при изменением диаметра обработки dобр будет изменяться скорость резания, м/мин: vz = π х dобр х nшп/1000 Следовательно, частота вращения шпинделя станка определяется двумя факторами — диаметром do6p и скоростью резания vz. Рациональное использование станка требует изменения частоты вращения шпинделя при изменении технологических факторов.

Для наиболее полного использования режущего инструмента и станка обработка изделий должна производиться при так называемой экономически выгодной (оптимальной) скорости резания, которая при работе станка с соответствующей подачей и глубиной резания должна обеспечить обработку детали с необходимой точностью и чистотой поверхности при минимальных приведенных удельных затратах на обработку, производительность при этом будет несколько ниже наибольшей возможной.

В токарных станках малых размеров пуск, остановка и изменение направления вращения шпинделя часто производятся с помощью фрикционных муфт. Двигатель при этом остается подключенным к сети и вращается в одном направлении.

Для главного привода некоторых токарных станков применяются многоскоростные асинхронные двигатели. Использование такого привода целесообразно, если оно приводит к упрощению коробки скоростей или когда требуется переключение скорости шпинделя на ходу. .

Сравнительно простая коробка скоростей таких станков дает две — три ступени угловой скорости, а в интервале между двумя ступенями осуществляется в диапазоне (3 — 5) : 1 плавное регулирование угловой скорости двигателя изменением его магнитного потока. Это, в частности, обеспечивает возможность поддерживать постоянство скорости резания при точении торцевых и конусных поверхностей.

Плавность регулирования определяется соотношением скоростей на двух соседних участках регулирования. Плавность регулирования в значительной степени влияет на производительность станка, так как оптимальная скорость резания зависит от твердости обрабатываемого материала, свойств материала и геометрии режущего инструмента, а также от характера обработки. На одном и том же станке могут обрабатываться детали разных размеров, из различных материалов и различными инструментами, что является причиной изменения режимов резания.

Особенность электропривода токарно-карусельных станков является большой момент сил трения в начале пуска (до 0,8 Мном) и значительный момент инерции планшайбы с деталью, превышающий на высоких механических скоростях в 8 — 9 раз момент инерции ротора электродвигателя. Применение в этом случае электропривода постоянного тока обеспечивает плавный пуск с постоянным ускорением.

В цехах машиностроительных заводов обычно нет сети постоянного тока, поэтому для питания двигателей тяжелых станков устанавливают отдельные преобразовательные устройства: электромашинные (система Г — Д) или статические (система ТП — Д).

Бесступенчатое электрическое регулирование скорости (двухзонное) применяют при автоматизации станков со сложным циклом работы, что позволяет легко переналаживать их на любые скорости резания (например, некоторые токарно-револьверные автоматы).

Привод подачи небольших и средних токарных станков чаще всего осуществляется от главного двигателя, что обеспечивает возможность нарезания резьбы. Для регулирования скорости подачи применяются многоступенчатые коробки подач. Переключение ступеней производится вручную или с помощью электромагнитных фрикционных муфт (дистанционно).

В некоторых современных тяжелых токарных и карусельных станках для привода подачи используется отдельный широкорегулируемый электропривод постоянного тока. Угловая скорость двигателя изменяется в диапазоне до (100 — 200) : 1 и более. Привод выполняется по системе ЭМУ — Д, ПМУ — Д или ТП — Д.

Для вспомогательных приводов токарных станков (ускоренное перемещение каретки суппорта, зажима изделия, насоса охлаждающей жидкости и др.) применяются отдельные короткозамкнутые асинхронные двигатели.

На. современных токарных, токарно-винторезных и револьверных станках широко применяется автоматизация вспомогательных движений, а также дистанционное управление механизмами станка.

Электропривод токарно-винторезного станка 1К62

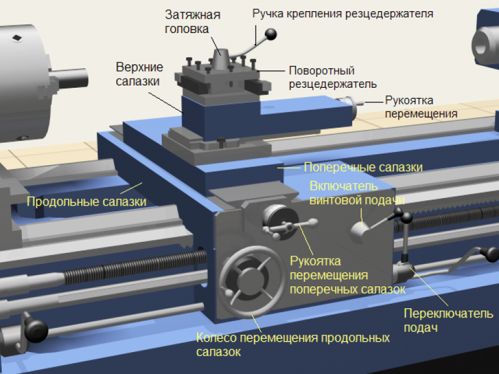

Привод шпинделя и рабочей подачи суппорта осуществлен от асинхронного короткозамкнутого двигателя мощностью 10 кВт. Регулирование угловой скорости шпинделя производится переключением шестерен коробки скоростей с помощью рукояток, изменение продольной и поперечной подач суппорта.- переключением шестерен коробки подач также посредством соответствующих рукояток.

Для быстрых перемещений суппорта служит отдельный асинхронный двигатель мощностью 1,0 кВт. Включение и выключение шпинделя станка, а также его реверсирование производится с помощью многодисковой фрикционной муфты, которая управляется двумя рукоятками. Включение механической подачи суппорта в любом направлении производится одной рукояткой.

Электропривод токарно-револьверного станка 1П365

Особенностью токарно-револьверных станков является автоматическое переключение скорости шпинделя и подачи без остановки станка, которое производится с помощью электромагнитных муфт, встроенных в коробку скоростей и коробку подач.

Привод шпинделя токарно-револьверного станка 1П365 осуществлен от асинхронного двигателя мощностью 14 кВт, второй двигатель мощностью 1,7 кВт приводит во вращение насос гидросистемы, а также используется для получения быстрого продольного перемещения двух суппортов станка. В станке имеется также насос охлаждения мощностью 0,125 кВт.

Угловая скорость шпинделя регулируется ступенчато от 3,4 до 150 рад/с. Передвижение блоков шестерен в коробке скоростей производится гидродилиндрами. В коробке скоростей находится также фрикцион, состоящий из двух муфт: одной — для включения прямого (правого) вращения шпинделя, другой — для обратного (левого) вращения. Включение этих муфт осуществляется гидроцилиндром, золотник которого соответственно переводится при помощи электромагнитов. Муфты соединяют вал электродвигателя шпинделя с коробкой скоростей.

Для быстрой остановки шпинделя в коробке скоростей предусмотрен гидравлический тормоз, управление которым осуществляется через специальный гидрозолотник с помощью электромагнита.

Подача суппортов осуществляется от главного привода. Скорость подач регулируется механически переключением блоков шестерен в коробке подач при помощи гидроцилиндров. Установка нужных скоростей шпинделя и подач производится с помощью рукояток гидропереключателей, находящихся на фартуках суппортов и воздействующих на гидрозолотники соответствующих гидроцилиндров.

Все органы управления электроприводами станка находятся на пульте, помещенном на передней панели коробки скоростей.

Электропривод токарно-карусельного станка модели 1565

Регулирование частоты вращения планшайбы производится в пределах от 0,4 до 20,7 об/мин. Угловая скорость электродвигателя может регулироваться изменением напряжения на якоре в диапазоне D = 5,7 и током возбуждения в диапазоне D = 3. Привод подачи суппортов — от главного двигателя через коробку подач — обеспечивает 12 подач в пределах от 0,2 до 16 мм/об.

Тиристорный электропривод токарно-карусельного станка представляет собой замкнутую систему автоматической стабилизации скорости с отрицательной обратной связью, реализуемой с помощью тахогенератора .

Для сокращения времени остановки планшайбы в токарно-карусельном станке используется электрическое торможение главного привода. При этом меняется полярность напряжения управления и двигатель переводится в генераторный режим работы.

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Подписывайтесь на наш канал в Telegram!

Просто пройдите по ссылке и подключитесь к каналу.

Не пропустите обновления, подпишитесь на наши соцсети:

Источник

Приводы главного движения

ПРИВОДЫ ГЛАВНОГО ДВИЖЕНИЯ

Основное преимущество приводов главного движения многооперационных станков заключается в возможности дистанционного автоматического изменения частоты вращения шпинделя, обеспечиваемого благодаря управлению приводом от системы ЧПУ. На этих станках производятся черновая и чистовая обработки поверхностей различных размеров, марок материалов, используется разнообразный режущий и вспомогательный инструмент. Все это приводит к необходимости обеспечения широкого диапазона регулирования частот вращения шпинделя. Высокая стоимость многооперационных станков и потребность в максимальной интенсификации обработки, т. е. в обеспечении более высокого съема обрабатываемого материала в единицу времени и сокращении машинного времени обработки детали, требуют применения приводных двигателей более высокой мощности, чем в главных приводах универсальных станков.

Кроме выполнения комплекса технологических команд конструкция привода главного движения, и прежде всего шпиндельного узла, должна обеспечивать длительное сохранение точности вращения шпинделя, а также суммарную жесткость, исключающую недопустимые-с точки зрения потребной точности обработки механические деформации.

К приводам главного движения предъявляют, кроме того, следующие требования: соответствие диапазона регулирования частотам вращения шпинделя, необходимым для осуществления быстроходных чистовых операций (с частотами вращения более 500 об/мин), предварительной обработки и позиционирования шпинделя; обеспечение долговременной работы при использовании номинальной мощности; обеспечение бесступенчатого регулирования частоты

вращения и возможно меньшего числа механических передач переключения частот вращения; обеспечение минимального времени разгона и торможения в целях сведения к минимуму потерь времени при резьбонарезании и позиционировании шпинделя в режиме ориентированного останова.

В состав привода главного движения входят двигатель привода, коробка передач или переключений, приводной вал которой соединен с двигателем муфтой, и шпиндельный узел. Конструкции приводов главного движения и входящих в них элементов постоянно совершенствуются в целях повышения уровня автоматизации выполнения технологических команд, производительности, надежности работы и диапазона регулирования частоты вращения.

Приводы главного движения имеют следующие функциональные признаки: уровень частот вращения шпинделя, вид привода, компоновка и конструкция шпиндельного узла. Уровень частот вращения зависит от типа станка, его размеров, особенностей и возможностей применения. Различают нормальный (до 3000 об/мин), повышенный (до 4000— 6000 об/мин) и высокий (дооб/мин и более) уровни частот вращения.

В многооперационных станках в качестве основных способов осуществления главного движения используются: переключения передач с помощью передвижных зубчатых колес и их блоков; смешанные переключения с помощью передвижных и сменных колес; переключения с помощью электромагнитных фрикционных муфт; изменение частоты вращения шпинделя с помощью многоскоростных двигателей и переключения электромагнитных муфт; бесступенчатое регулирование двигателей переменного тока изменением частоты тока питания и двигателей постоянного тока; переключение блоков зубчатых колес.

Таким образом, в приводе главного движения применяются нерегулируемый и регулируемый двигатели. При нерегулируемом двигателе благодаря использованию коробки передач сложной структуры частота вращения шпинделя изменяется ступенчато. Асинхронный электродвигатель наиболее надежен и прост в эксплуатации, выдерживает высокие нагрузки, не требует применения преобразователей и специальных усилителей, имеет сравнительно небольшие габаритные размеры и массу.

Недостатками использования такого электродвигателя являются необходимость применения многоступенчатых коробок передач для изменения частоты вращения, сложность автоматизации команд управления от ЧПУ и ограниченность возможностей адаптации к изменению режимов резания.

В целях более эффективного использования инструмента и сокращения потерь машинного времени необходимо уменьшить коэффициенты ряда скоростей, для чего в приводах главного движения с асинхронными двигателями применяют вариаторы для дистанционного изменения передаточного отношения в диапазоне 1:4 от отдельного привода по программе ЧПУ или от специальных датчиков. При ограниченном диапазоне регулирования вариатора можно осуществлять бесступенчатое регулирование привода главного движения во всем диапазоне частот вращения за счет непрерывного изменения частот вращения внутри каждой ступени коробки передач. Недостатком такого способа является усложнение конструкции привода в целом.

Регулируемые приводы главного движения подразделяются на три группы. Применение электроприводов с тиристорным бесступенчатым регулированием частот вращения шпинделя и коробок передач обеспечивает широкий диапазон регулирования посредством понижающей передачи для получения нижних диапазонов частот вращения и ускорительной передачи для достижения верхних диапазонов. Непрерывное бесступенчатое изменение частоты вращения шпинделей осуществляется также за счет применения электропривода с частотным регулированием и гидропривода с объемным регулированием. Регулируемые приводы наиболее полно обеспечивают выполнение всех требований, предъявляемых к приводам главного движения.

Двигатели постоянного тока применяют в приводах главного движения благодаря упрощению кинематической схемы станка и его хорошим электромеханическим характеристикам. В такие двигатели часто встраиваются тахогенераторы для обеспечения обратной связи по скорости, а также температурные датчики. На крышке двигателя крепится катушка электромагнитного тормоза, а на шкиве — диск тормоза. Наиболее значительным недостатком приводов двигателей постоянного тока является снижение мощности при частоте вращения электродвигателя ниже номинальной.

Приводы с гидродвигателями применяют в гидрофицированных многооперационных станках. Эти приводы характеризуются малыми габаритными размерами, высокой мощностью и широким диапазоном регулирования. Благодаря небольшим размерам гидродвигатель можно монтировать непосредственно на шпиндельном узле, что резко упрощает кинематическую схему привода.

Недостатком приводов главного движения на базе гидродвигателей является сложность конструкции (следовательно, и изготовления), обуславливающая сложность гидросхемы станка и его коммуникаций.

В настоящее время в приводах главного движения все чаще применяют асинхронные электродвигатели с частотным регулированием. Основные достоинства таких электродвигателей — низкая стоимость по сравнению с двигателями постоянного тока, допустимость многократных перегрузок по мощности и предельная простота эксплуатации.

Совершенствование приводов главного движения многооперационных станков идет по пути исключения или максимального упрощения коробок передач за счет применения высокомоментных регулируемых электроприводов, повышения жесткости шпинделей, термостабилизации. В качестве средств стабилизации температуры используют воздушные и фреоновые теплообменники для охлаждения жидкостью шпиндельных узлов и коробок передач, воздушно-масляные или водомасляные теплообменники для охлаждения корпусов и механизмов путем создания рубашек.

Конструкция привода главного движения должна обеспечивать высокую виброустойчивость, что во многом определяет качество обработки и производительность станка. Уменьшения вибрации можно достичь при использовании конструктивных средств, например, различных демпферов, а также при соблюдении соответствия состояния механизмов техническим требованиям, использовании инструмента и оснастки по назначению и правильном выборе режима резания и т. п.

Вибрация, причиной появления которой является дисбаланс деталей, входящих в шпиндельный узел, имеет частоту, пропорциональную частоте вращения шпинделя. Для исключения вибрации необходимо выдерживать точность изготовления деталей, а также проводить балансировку шпинделя в сборе.

Другая причина появления вибрации при обработке деталей передаточных механизмов (зубчатых колес, валиков и т. п.) состоит в неуравновешенности центробежных сил, передающихся на подшипники. Для устранения такого рода вибрации необходимо повысить технические требования к конструкции и сборке деталей, а также обеспечить наилучшую работоспособность механизмов во времени.

Вынужденные вибрации, а также автоколебания могут быть вызваны прерывистым характером резания, что должно учитываться при разработке технологического процесса обработки и выборе режущего инструмента. Качество изготовления и подготовки инструмента также влияет на характер резания. На основе накопленного опыта можно заключить, что первая собственная частота большинства станков среднего типоразмера составляет около 20 Гц. Поэтому не следует применять такие режимы движения электродвигателя и передач, при которых возможен резонанс на этой собственной частоте. Кроме того, необходима тщательная подготовка режущего инструмента, особое внимание должно быть уделено местам его крепления и балансировке режущей части.

Шпиндельные узлы большинства многооперационных станков, как правило, монтируют в подшипниках качения: шариковых, роликовых с цилиндрическими и коническими телами качения (рис. 2.1, а). Однако подшипниковые узлы имеют много недостатков: сложность многорядной конструкции, необходимость высокой точности изготовления, регулировки предварительного натяга (1—4 мкм), изменения рабочего натяга в процессе эксплуатации, быстрое изнашивание, пониженное демпфирование. Кроме того, технологические возможности подшипниковых узлов особенно в тяжелых станках ограничены или недостаточной быстроходностью при натяге, необходимом для черновых операций, или недостаточной нагрузочной способностью при натяге, необходимом для скоростных режимов обработки. Поэтому в последнее время все чаще применяют компоновки шпиндельных узлов на конических роликовых подшипниках с дистанционным гидравлическим регулированием натяга от ЧПУ станка в зависимости от режима обработки (рис. 2.1, б) или на гидростатических радиальных подшипниках (рис. 2.1, в), отличающихся простотой, технологичностью, долговечностью, повышенным демпфированием, экономичностью и точностью [1, 2]. Последний вариант конструкции шпиндельного узла является наиболее перспективным, поскольку такая конструкция обеспечивает частоту вращения до 3000—4000 об/мин при силе резания до 8 кН и крутящем моменте 1800 Н·м для шпинделей диаметром до 160 мм.

ПРИВОДЫ ГЛАВНОГО ДВИЖЕНИЯ И ДВИЖЕНИЯ ПОДАЧИ

Комплекс механизмов с источником движения, служащий для приведения в действие с заданной характеристикой скорости и точности исполнительного органа станка, называют приводом.

Металлорежущие станки оснащают индивидуальным приводом; на многих станках главное движение, движение подачи, вспомогательные движения осуществляются от отдельных источников — электродвигателей и гидравлических устройств. Изменение скорости может быть бесступенчатым и ступенчатым.

В качестве приводов металлорежущих станков используют электродвигатели постоянного и переменного тока, гидродвигатели и пневмодвигатели. Наибольшее распространение в качестве приводов станков получили электродвигатели. Там, где не требуется бесступенчатое регулирование частоты вращения вала, применяются асинхронные двигатели переменного тока, как наиболее дешевые и простые. Для бесступенчатого регулирования частоты вращения, особенно в механизмах подач, все большее применение находят электродвигатели постоянного тока с тиристорным регулированием.

К преимуществу применения электродвигателя в качестве привода относят: высокую скорость вращения, возможность автоматического и дистанционного управления, а также то, что работа их не зависит от температуры окружающей среды.

Среди передач от привода к рабочим органам станка наибольшее распространение получили механические передачи. По способу передачи движения от ведущего элемента к ведомому механические передачи подразделяются следующим образом: передачи трением с непосредственным касанием (фрикционные) или гибкой связью (ременные), передачи зацеплением с непосредственным контактом (зубчатые, червячные, храповые, кулачковые) или с гибкой связью (цепные).

К передачам трением с гибкой связью относятся разного типа ременные передачи (рис.3.14). В этих передачах шкивы ведущего А и ведомого Б валов охватываются ремнем с определенной силой натяжения Т, обеспечивающей появление силы трения между ремнем и шкивами, необходимой для передачи усилия. Натяжение ограничивает прочность ремня и регулируется раздвиганием валов или специальным натяжным устройством.

Ремни изготавливаются из кожи, прорезиненной ткани, пластмассы и в сечении имеют различную форму (рис.3.14,б-г). Ремни с плоским сечением (рис.3.14,6) используются при передаче большой скорости (50 м/с и выше) с относительно небольшими усилиями. Большие мощности передаются несколькими ремнями с трапецеидальной формой сечения (рис.3.14,в) или поликлиновым ремнем (рис.3.14,г). Передачи ремнями с круглым сечением (рис.3.14,д) используют при небольших относительных усилиях и в передаче, например, между перекрестными валами. Широко применяют ремни с поликлиновым сечением (рис.3.14,г) для увеличения силы трения (при том же натяжении, что и для плоских ремней).

В фрикционных и ременных передачах всегда происходит проскальзывание между трущимися поверхностями, поэтому реальное, передаточное отношение для них 1р=1/(1-л), где 1 — теоретическое передаточное отношение, Я=0,01-*О,02 — коэффициент проскальзывания. Для исключения проскальзывания используют зубчатые ремни (рис.3.14,е).

Цепные передачи (рис.3.15) (для систем смазки и охлаждения), как и передача зубчатыми ремнями, более стабильно передают скорость вращения на ведомый вал и могут передавать большие мощности.

Зубчатая передача (рис.3.16) — самый распространенный тип передач, так как обеспечивает высокую стабильность скоростей вращения. Она способна передавать большие мощности и имеет относительно малые габариты. Зубчатые передачи применяют для передачи вращения между валами (параллельными, пересекающимися, перекрещивающимися), а также для преобразования вращательного движения в поступательное (или наоборот). Движение от одного вала к другому передается взаимным зацеплением зубчатых колес, образующих кинематическую пару. Зубья этих колес имеют особую форму. Чаще всего встречается зубчатое зацепление, в котором профиль зубьев очерчен по кривой, называемой эвольвентой окружности или просто эвольвентой, а само зацепление называется эвольвентным.

Привод с коробками зубчатых колес является наиболее распространенным типом приводов главного движения и движения подач в металлорежущих станках, он называется, соответственно, коробкой скоростей и коробкой подач.

Коробки скоростей (рис.3.17) различают по компоновке и по способу переключения скоростей. Компоновку коробки скоростей определяет назначение станка и его типоразмер.

Коробки скоростей со сменными колесами используют в станках при сравнительно редкой настройке привода. Коробку характеризует простота конструкции, малые габаритные размеры.

Недостатки этих коробок — в необходимости выключения привода перед переключением передач; возможности аварии при нарушении блокировки и одновременном включении между смежными валами двух передач одной группы; относительно большие размеры в осевом направлении.

Коробки скоростей с кулачковыми муфтами (рис.3.17,6) характеризуются малыми осевыми перемещениями муфт при переключениях, возможностью применения косозубых и шевронных колес, малыми силами переключения. Недостатки—в необходимости выключения и притормаживания привода при переключении скоростей.

Коробки скоростей с фрикционными муфтами в отличие от коробок с кулачковыми муфтами обеспечивают плавное переключение передач на ходу. Кроме недостатков, присущих коробкам с кулачковыми муфтами, они характеризуются также ограниченным передаваемым крутящим моментом, большими габаритными размерами, пониженным КПД и др. Несмотря на это, коробки применяют в станках токарной, сверлильной и фрезерной групп.

Коробки скоростей с электромагнитными и другими муфтами, позволяющими применять дистанционное управление, используют в различных автоматах и полуавтоматах, в том числе станках с ЧПУ. Для унификации привода главного движения таких станков отечественное станкостроение выпускает унифицированные автоматические коробки скоростей (АКС) семи габаритных размеров, рассчитанные на мощность 1,5 — 55 кВт; число ступеней скорости 4-18.

Коробки подач различают по видам используемых механизмов с зубчатыми передачами, служащих для настройки подач:

- со сменными колесами при постоянном расстоянии между осями валов; с передвижными блоками колес; со встроенными ступенчатыми конусами (наборами) колес и вытяжными шпонками; нортоновские (с накидной шестерней); с гитарами сменных колес.

Для получения коробок подач с заданными характеристиками их часто конструируют, используя одновременно несколько перечисленных механизмов.

Нортоновские коробки применяют в приводах подач винторезных станков благодаря возможности точного осуществления требуемых отношений Г. Преимущества коробок этого типа — малое число зубчатых колес (число колес на два больше числа передач), недостатки — низкая жесткость и точность сопряжения включенных колес, возможность засорения передач при наличии выреза в корпусе коробки.

Коробки подач в форме гитар сменных колес (рис.3.18) дают возможность производить настройку подачи с любой степенью точности. Особенности гитар со сменными колесами делают их удобными для применения в станках различных типов, особенно в станках для серийного и массового производства. Такие станки комплектуются соответствующими наборами сменных колес.

Подавляющее большинство современных токарно-винторезных станков средних размеров в качестве привода главного движения имеет одно-, реже многоскоростной асинхронный электродвигатель трехфазного тока в сочетании со ступенчатой механической коробкой скоростей.

Примером привода с коробкой скоростей, размещенной в шпиндельной бабке, может служить станок

В качестве привода главного движения используется электродвигатель М1- частотно-регулируемый асинхронный. Возможно использование регулируемого электродвигателя постоянного тока. От электродвигателя М1 посредством передачи вращение передается на вал I шпиндельной бабки, а затем через зубчатые колеса z=48 и z=48 — на вал II. Далее обеспечивается три диапазона частоты вращения шпинделя. В пределах каждого диапазона частота вращения регулируется бесступенчато путем изменения частоты вращения электродвигателя М1.

Для получения каждого диапазона частота вращения движение от вала II через зубчатые колеса 2 = 48 и передается на вал Ш, затем через зубчатые колеса z = 24 и z = 66-на вал IV и далее через зубчатые колеса z = 30 и z = 60 — на вал V (шпиндель). Для получения второго диапазона двойной блок зубчатых колес на шпинделе (вал V) вводится в зацепление с колесом z = 60 на валу II, а колесо z = 45 на валу Ш выводится из зацепления с колесом z= 45 на валу П. Затем колеса z = 60 на валах V и VI служат для вращения датчика ВЕ-178 резьбонарезания. Зубчатое колесо z = 60 на валу V — разрезное и служит для выборки зазора в зацеплении в цепях предотвращения рассогласования положения шпинделя и датчика.

В качестве привода подач суппорта по оси X (поперечное перемещение) применяют электродвигатель М2 (регулируемый высокомоментный постоянного тока или частотного — регулируемый асинхронный). От электродвигателя М2 вращение передается через зубчатые колеса z = 40 и z. = 40 на шариковый винт-гайку качения с шагом Рх. в. = 5 мм; обратная связь по пути осуществляется фотоимпульсом датчиком ВЕ — 178.

Кинематическая цепь привода подач суппорта по оси Z (продольное перемещение); электродвигатель МЗ — зубчатые колеса z = 50 и z = 50- шариковый винт — гайка качения с шагом Рх. в. =5мм — датчик ВЕ — 178.

Кинематическая цепь поворота шестипозиционной револьверной головки: асинхронный электродвигатель М4 — зубчатые колеса z = 20 и z = 62 — червячная передача z = 1 и z =38.

Асинхронный электродвигатель М5 приводит во вращение шестеренный насос ВГ-11-11 А, осуществляющий централизованное смазывание станка.

Кинематическая схема станка

Привод главного движения MDC-2

Привод,»MDC-2″ фирмы ARTEH (Болгария), предназначен для управления двигателями главного движения постоянного тока.

Источник