Определение общего КПД привода

КПД привода определяется по формуле [1, с.4]:

где ηМ – КПД муфты, принимаем ηМ=0.98;

ηЗП – КПД закрытой передачи, принимаем ηЗП=0,97;

ηОП – КПД открытой передачи, принимаем ηОП=0.95;

ηП – КПД, учитывающий потери на трение в подшипниках, ηП=0.99 [1,табл.1.1,с.5]. Тогда:

Определение угловых скоростей валов. Расчет мощностей и крутящих моментов на валах I, II и III.

Определим угловые скорости w1, w2 и w3:

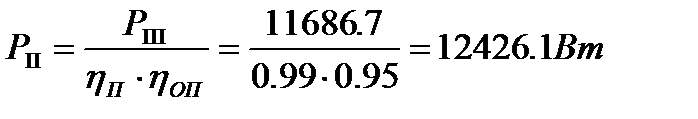

Найдем значения мощностей на валах. Мощность на валу III:

где TIII – крутящий момент на валу III. TIII=2480 Нм (по условию).

Определим требуемую мощность электродвигателя:

Далее вычислим моменты на валах привода:

Результаты энергокинематического расчета сведем в таблицу 1.1.

Таблица 1.1.Результаты энергокинематического расчета

| № вала | u | n, об/мин. | w, с -1 | Т, Нм | Р, Вт |

| 4.6 | 94.2 | 137.4 | 12939.8 | ||

| 195.6 | 20.5 | 606.2 | 12426.1 | ||

| 4.4 | |||||

| 4.7 | 11686.7 |

Расчет цилиндрической косозубой передачи.

Проектировочный расчет передачи по контактной выносливости.

По условию твердость шестерен НВ1=290. Выберем сталь 40ХН, термическая обработка – улучшение [1,стр. 34,табл.3.3].

Так как в задании нет особых требований к твердости зубчатых колес, выберем материал со средним механическими характеристиками – сталь 40Х; термическая обработка – улучшение, твердость HB=290 МПа.

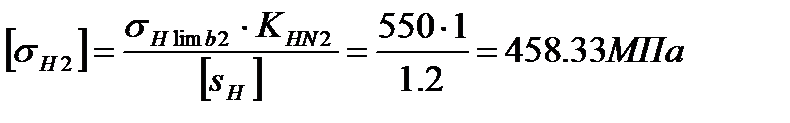

Допускаемые контактные напряжения:

где

КHL – коэффициент долговечности. При числе циклов нагружения больше базового, принимаем КHL = 1 для шестерни и колеса [с. 33].

[SH] — коэффициент безопасности, [SH] = 1.2 [1, с. 33].

Для косозубых колес расчетное допускаемое напряжение равно:

Тогда расчетное допускаемое контактное напряжение

Требуемое условие контактной выносливости [sн]£1,23[sн2] – выполняется.

Коэффициент КНβ для симметричного расположения колес относительно опор принимаем равным: КНβ=1,08 [1, табл. 3.5,с. 39,]

Принимаем для косозубых колес коэффициент ширины венца по межосевому расстоянию ψbа = b/aw = 0.3 [1, с. 33].

Межосевое расстояние из условия контактной выносливости активных поверхностей зубьев:

где для косозубых колес Ка = 43 [1, с.32]

ТII – вращающий момент на валу колеса 2.

Ближайшее значение межосевого расстояния по ГОСТ 2185-66

Нормальный модуль зацепления принимаем по следующей рекомендации:

Принимаем по ГОСТ 9563-60: mn = 2 мм [1, с.36]

Примем предварительно угол наклона зубьев b = 15 о и определим числа зубьев шестерни и колеса [1, с.36]:

Источник

Понятие КПД электродвигателя

Что такое КПД электродвигателя и его простейшая формула

Эффективность работы любого электропривода, в первую очередь, определяется коэффициентом полезного действия электродвигателя (КПД). Говоря простым языком, электрическая машина, потребляя электрическую энергию, преобразует её в механическую для работы различных устройств, станков, инструментов и проч. Соотношение величин полезной механической мощности на валу двигателя (Р 2 ) к мощности, потребляемой из сети (Р 1 ), и есть КПД (η). КПД является номинальной величиной и указывается в процентах: η = (Р 2 / Р 1 ) х 100%.

Совершенно очевидно: чем большая механическая мощность развивается на валу электродвигателя, тем больше полезной работы выполняется и выше КПД электрической машины .

Важность такого показателя как КПД обусловлена прежде всего тем, что около 70% вырабатываемой во всём мире электроэнергии потребляется электродвигателями, начиная от простейших бытовых электроприборов до вентиляционных установок и приводов оборудования крупнейших предприятий.

Величины КПД современных электродвигателей

У большинства современных электродвигателей КПД лежит в пределах 80-90%. Нередко встречаются маломощные модели с КПД до 75%.

Для машин, работающих в особых условиях, современные технологии позволяют увеличивать КПД до 96%. Это достигается не только за счёт их высокоточного производства, но и благодаря использованию дорогостоящих материалов для сердечников, перемагничивание которых не сопряжено с высокими энергетическими затратами.

Факторы, влияющие на изменение КПД электрической машины

Сразу следует сделать уточнение: КПД электропривода никогда не превышает 100%.

Это объясняется расходом потребляемой мощности на нагрев обмоток двигателя, перемагничивание статора (в асинхронных двигателях), вихревые токи, механическое сопротивление при движении ротора.

Нагрев обмоток двигателя – явление закономерное. Из курса физики известно:

- при прохождении электрического тока проводник нагревается;

- чем однороднее среда, тем легче происходит теплоотдача.

Если с первым пунктом всё ясно, то пункт 2 требует дополнительных объяснений. Традиционно внимание акцентируется на том, что пропитка обмоток статора делается для их защиты от влияния влаги или агрессивной среды. Но также следует учитывать, что после пропитки не остаётся свободных зазоров между обмоткой и сердечником статора, а это позволяет значительно увеличить теплоотдачу и снизить нагрев во время работы. Для этой же цели предусмотрена такая конструктивная особенность как монолитная отливка корпуса с охлаждающими рёбрами, что в значительной мере стабилизирует рабочий нагрев электропривода и препятствует снижению КПД.

Бывает так, что во время работы электродвигателя наблюдается стремительный рост температуры. Зачастую это происходит из-за замыкания в обмотках статора .

Расчётная температура нагрева для двигателей класса “А” лежит в пределах 90℃, для класса “В” не превышает 110℃.

Любая электрическая машина – это воплощение взаимодействия электрических и магнитных полей. Поэтому в обязательном порядке следует учитывать такое явление как перемагничивание сердечника статора в результате изменения направления тока в обмотках. Чтобы не углубляться в теорию, достаточно вспомнить, что магнитная индукция (В) запаздывает от изменения напряжённости магнитного поля (Н). Эта зависимость отражается на графике под названием “петля гистерезиса”. Дешёвые материалы для сердечников почти всегда имеют широкий график, что указывает на большие энергозатраты на более длительное перемагничивание. И наоборот: чем уже петля гистерезиса, тем быстрее перемагничивается сердечник, и выше КПД двигателя.

Вихревые токи или токи Фуко (иногда можно встретить термин “паразитарные токи”) возникают в металлических элементах там, где есть переменное магнитное поле. Согласно закону Ленца они являются причиной наведения магнитных потоков, противодействующих рабочему магнитному потоку вокруг катушек. Понятно, что это влияет на крутящий момент и вызывает дополнительный нагрев двигателя, снижая КПД.

Для уменьшения потерь от вихревых токов надо увеличить электрическое сопротивление магнитопровода. Поэтому магнитопроводы и сердечники якорей набирают (шихтуют) из очень тонких (до 0,5 мм) пластин электротехнической стали, иногда с добавлением кремния, покрытых специальным лаком для их изоляции друг от друга. До сих пор существуют производственные участки, где для этой цели применяют тяжёлый ручной труд.

Механические факторы снижения КПД электродвигателя возникают в результате конструктивных изменений, трения в подшипниках, воздушного сопротивления

Нередко в процессе эксплуатации наблюдаются искривление вала и другие дефекты, вызывающие вибрации на опорных подшипниках ротора, и, соответственно, увеличение механического сопротивления.

Бывает так, что в случае заводского брака при изготовлении обмоток (несоблюдении расчётного количества витков одной из обмоток) нарушается плавность хода ротора, что тоже сказывается на эффективности работы электродвигателя. (Утверждение, что опытный электромеханик определяет эту неполадку на слух, является правдой.)

Также следует указать на недопустимость превышения номинальной нагрузки , как на один из факторов снижения КПД. В этом случае нагрев элементов электродвигателя приближается к критическому, и коэффициент полезного действия начинает снижаться.

Важно помнить: никогда производитель электродвигателей не указывает КПД при максимальной (предельной) нагрузке на валу электрической машины. В техническом паспорте прописывается величина КПД при номинальной нагрузке .

Может ли КПД быть более 100%?

Если говорить об электродвигателях, то следует однозначно заявить: нет!

Выше уже отмечалось, что в электрических машинах мы сталкиваемся с энергией магнитного поля, электрической энергией, тепловой и механической. Достаточно минимальных знаний из области физики и основ электротехники, чтобы раз и навсегда усвоить: преобразованию одного вида энергии в другой всегда сопутствуют процессы обратной направленности. Для примера можно вспомнить токи Фуко.

Существует ещё один важный аргумент в пользу утверждения о невозможности достижения КПД свыше 100%. На данном этапе развития человечество не обладает технологиями производства универсальных материалов, которые не нагревались бы в процессе работы или демонстрировали молниеносное перемагничивание, а также не подвергались бы механической усталости.

Многочисленные энтузиасты не оставляют попыток создать устройства, которые могли бы, выполнять механическую работу и одновременно вырабатывать электроэнергию, покрывая потери и собственные энергозатраты. При этом они не учитывают элементарный принцип обратимости электрических машин: либо генератор, либо двигатель.

Источник

Определение КПД привода

Общий КПД привода определяется как произведение КПД отдельных передач привода.

Например, для привода с двухступенчатым червячно-цилиндрическим редуктором общий КПД определяется по формуле

где hрп = 0,96 ─ КПД ременной передачи;

hзп = 0,98 ─ КПД цилиндрической зубчатой передачи;

hчп = 0,8 ─ КПД червячной передачи;

hвп = 0,85 – КПД волновой передачи;

hк = 0,96 ─ КПД конической передачи;

hп = 0,99 ─ КПД пары подшипников.

Определение требуемой мощности двигателя, Pэд.

Требуемая мощность двигателя, Pэд определяется по формуле

где, Тн ─ момент нагрузки на распределительном кулачковом валу или на выходном валу привода, Нм, задано в ТЗ;

Рэд ─ мощность электродвигателя, Вт.

x — коэффициент запаса, учитывающий динамические нагрузки в момент разгона.

По расчетному значению Рэд производится выбор электродвигателя, по табл.2.1. Техническую характеристику выбранного электродвигателя занести в таблицу 2.2.

Источник