Контроль герметичности и обслуживание пневматического привода тормозов

При обслуживании пневматического привода тормоза, прежде всего, нужно следить за герметичностью системы в целом и ее отдельных элементов, особое внимание обращая на герметичность соединений трубопроводов и гибких шлангов, так как в этих местах чаще всего возникают утечки сжатого воздуха. Места сильной утечки воздуха определяют на слух, а места слабой с помощью мыльной эмульсии. Утечка воздуха из соединений трубопроводов устраняется подтяжкой или заменой отдельных элементов соединений.

Герметичность проверяют при номинальном давлении в пневмоприводе 0,6 МПа (6,0 кгс/см2), включенных потребителях сжатого воздуха и неработающем компрессоре. Падение давления от номинального в воздушных баллонах не должно превышать 0,05 МПа (0,5 кгс/см2) в течение 30 мин при свободном положении органов управления тормозного привода и в течение 15 мин при включенном.

Проверку пружинно-пневматических тормозных камер на герметичность проводят при наличии сжатого воздуха в контурах привода стояночного тормоза и тормозов задней тележки.

Для проверки стояночного тормоза на герметичность его растормаживают (при этом цилиндры наполняются сжатым воздухом), затем определяют на слух утечку воздуха. Наличие утечки воздуха указывает на повреждение уплотнительных элементов цилиндра. В таком случае цилиндры с тормозными камерами следует заменить.

Проверку герметичности соединительных головок следует проводить при сцепке автомобиля с полуприцепом последовательно в заторможенном и расторможенном положениях.

Эксплуатация автомобилей с негерметичными соединениями тормозных магистралей запрещается. Для устранения негерметичности в соединительных головках уплотнительные кольца или соединительные головки в сборе заменяют.

Источник

Проверка системы на герметичность

КУРСОВОЙ ПРОЕКТ

по дисциплине «Технологические процессы ТОиР ТиТТМО»

на тему «Технологический процесс технического обслуживания тормозной системы с пневмоприводом автомобиля КамАЗ-4310. Замена тормозных колодок»

| Проверил: | Выполнил: |

| к.т.н., доцент | студент гр. ЭМа – 414 |

| Котельников А.П. | Жалмагамбетов Ж.С. |

1. ДИАГНОСТИКА ТОРМОЗНОЙ СИСТЕМЫ С ПНЕВМОПРИВОДОМ..4

1.1 Проверка системы на герметичность 4

2. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ 6

2.4 Регулятор тормозных сил…………………………………………. 13

2.6 Цилиндры с пружинными энергоаккумуляторами……………….14

2.7 Соединительные головки…………………………………………. 15

2.8 Ремонт тормозных механизмов………………………………. …..16

3. ЗАМЕНА ТОРМОЗНЫХ КОЛОДОК……………………….…………16

Диагностика работоспособности тормозной системы с пневмоприводом автомобиля КамАЗ- 4310

Задачи:

Изучить диагностику работоспособности тормозной системы с пневмоприводом автомобиля КамАЗ-4310.

Изучить техническое обслуживание тормозной системы с пневмоприводом автомобиля КамАЗ-4310.

Изучить замену тормозных колодок автомобиля КамАЗ-4310

Технология замены тормозных колодок

Предмет:

Техническое обслуживание и ремонт автомобиля КамАз-4310

1. ДИАГНОСТИКА ТОРМОЗНОЙ СИСТЕМЫ С ПНЕВМОПРИВОДОМ

Проверка системы на герметичность

Перед проверкой работоспособности пневматического тормозного привода следует устранить утечки сжатого воздуха из пневмосистемы.

Последовательность проверки. 1. Пустив двигатель, заполнить иневматическую систему воздухом (до срабатывания регулятора давления 12). При этом давление во всех контурах тормозного привода и соединительной головке 35 (типа «Палм») питающей магистрали двухпроводного привода тормозов прицепа должно находиться в пределах 6,2—7,5 кгс/см2, а в соединительной головке 36 (типа А) однопроводного привода 4,8—5,3 кгс/см2. Сигнальные лампы блока контрольных ламп тормозной си-, стемы должны погаснуть при достижении давления в контурах 4,5—5,5 кгс/см2. Одновременно прекращает работу шумовой сигнализатор (зуммер).

2.Нажать полностью педаль привода рабочих тормозов. Давление по двухстрелочному манометру 5 в кабине водителя должно резко снизиться, но не более чем на0,5 кгс/см2. При этом давление в клапане контрольного вывода контура привода тормозных механизмов колес передней оси должно быть равно показанию верхней шкалы двухстрелочного манометра в кабине водителя. Давление в клапане контрольного вывода контура привода тормозных механизмов колес среднего и заднего мостов должно быть не менее 2,5 кгс/см2 (для незагруженного автомобиля). Поднять вверх вертикальную тягу привода регулятора 30 тормозных сил на величину прогиба подвески под нагрузкой (40 мм для автомобилей мод. 5320) Давление в тормозных камерах 27 должно быть равным показанию нижней шкалы двухстрелочного манометра, а в соединительной головке 35 тормозной магистрали двухпроводного привода 6,2 —7,5 кгс/см2; в соединительной головке 36 соединительной магистрали —упасть до 0.

3. Рукоятку привода крана стояночного тормоза установить в переднее фиксированное положение. Давление в клапане контрольного вывода контура привода механизмов стояночного и запасного тормозов должно быть равным давлению в воздушном баллоне 24 стояночного и запасного контура и находиться в пределах 6,2—7,5 кгс/см2, давление в соединительной головке 35 тормозной магистрали двухпроводного привода — равным 0, в соединительной головке 36 — от 4,8 до 5,3 кгс/см2.

4. Рукоятку привода крана стояночного тормоза 7 установить в заднее фиксированное положение. На блоке контрольных ламп тормозной системы должна гореть (в мигающем режиме) контрольная лампа стояночного тормоза. Давление в клапане контрольного вывода контура привода механизмов стояночного и запасного тормозов и в соединительной головке 36 должно упасть до О, а в соединительной головке 35 тормозной магистрали двухпроводного привода должно быть равным 6,2—7,5 кгс/см2.

5. При положении рукоятки крана стояночного тормоза в заднем фиксированном положении нажать на кнопку крана аварийного растормаживания 6. Давление в клапане контрольного вывода контура привода механизмов стояночного и запасного тормозов должно быть равным показанию двухстрелочного манометра 5 в кабине водителя. Штоки тормозных камер 26 механизмов среднего и заднего мостов должны убраться.

6.Отпустить кнопку крана аварийного растормаживания Давление в клапане контрольного вывода механизмов стояночного и запасного тормозов должно упасть до 0.

7.Нажать на кран вспомогательного тормоза 8. Штоки пневмоцилиндров управления заслонками моторного тормоза 18 и выключения подачи топлива // должны выдвинуться. Давление воздуха в тормозных камерах прицепа (полуприцепа) должно быть равным 0,6 кгс/см2.

2. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

При ТО-1 отрегулировать ход штоков тормозных камер с помощью Ключа 10*12, линейки. Ход штоков должен быть не более 40 мм.

Работоспособность тормозной системы манометрами по контрольным выводам на стенде.

–контрольные лампы на щитке приборов должны погаснуть при давлении 4,5. 5,5кгс/см²;

— регулятор давления должен срабатывать при давлении 6,2. 7,5кгс/см²;

— при нажатии на педаль тормоза давление должно снизиться не более, чем на 0,5кгс/см².

Шплинтовку пальцев штоков тормозных камер. Отсутствие шплинтов не допускается.

Закрепить тормозные камеры и кронштейны тормозных камер. Момент затяжки гаек крепления передних тормозных камер 14. 16кгс۰м; момент затяжки гаек крепления задних тормозных камер 18. 22кгс۰м; момент затяжки гаек болтов крепления кронштейнов 7,5. 10кгс۰м.

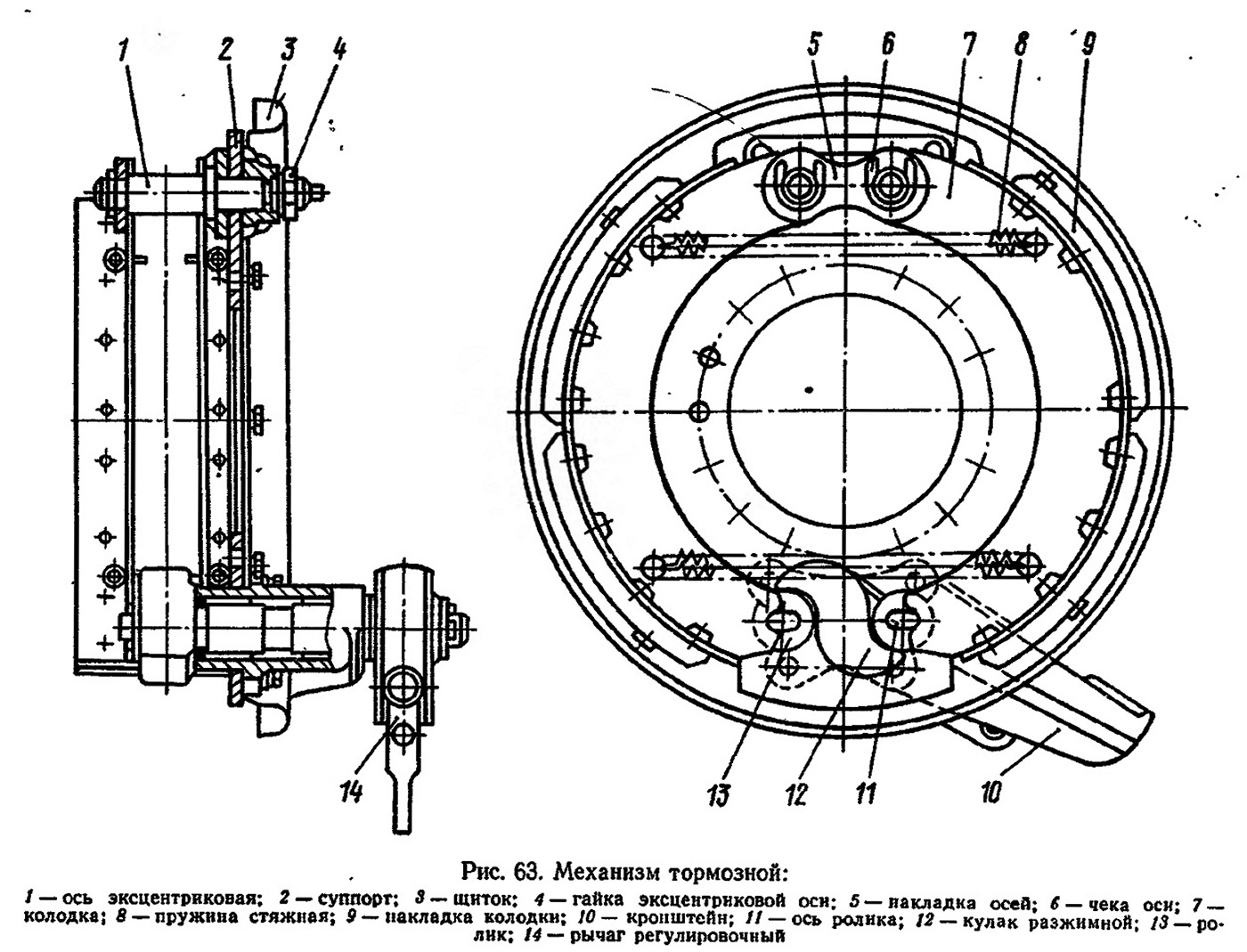

Обслуживание заключается в осмотре, очистке механизмов и проверке креплений, а также в регулировке зазоров между колодками и барабаном. При осмотре тормозных механизмов необходимо проверить следующее.

1. Надежность крепления суппорта к фланцам мостов.

2. Затяжку гаек осей колодок и гаек болтов крепления кронштейнов разжимных кулаков.

3. Состояние фрикционных накладок. Если расстояние от поверхности накладок до головок заклепок менее 0,5 мм, то надо сменить тормозные накладки. Необходимо предохранять накладки от попадания на них масла, так как фрикционные свойства промасленных накладок нельзя полностью восстановить очисткой и промывкой. Если требуется заменить одну из накладок левого или правою тормоза, нужно менять все у обоих тормозных механизмов (левого и правого колес). После установки новых фрикционных накладок колодку необходимо расточить. Радиус ивняки 200_0.4 мм дан применительно к новому барабану.

После расточки барабана при ремонте радиус колодки должен быть равен радиусу расточенного барабана. Барабаны допускается растачивать до диаметра не более 406 мм.

4. Вращение вала разжимного кулака. Вал должен вращаться в кронштейне свободно, без заеданий. В противном случае нужно очистить опорные поверхности вала и кронштейна, после чего смазать их тонким слоем консистентной смазки.

Регулировка тормозного механизма может быть полной или частичной. В обоих случаях необходимо проверить, правильно ли затянуты подшипники ступицы колес.

Тормозные барабаны должны быть холодными. Стояночный тормоз следует выключить.

Полную регулировку проводят только после разборки и ремонта тормозов или в случае нарушения центровки рабочих поверхностей фрикционных накладок и тормозного барабана.

Необходимые операции надо выполнять в такой последовательности.

1. Ослабить гайки крепления осей колодок и сблизить эксцентрики, повернув оси метками одну к другой. Метки поставлены на наружных выступающих над гайками торцах осей. Отпустить болты крепления кронштейна разжимного кулака.

2. Подать в тормозную камеру сжатый воздух под давлением 1—1,5 кгс/см2 (нажать на педаль тормоза при наличии воздуха в системе или воспользоваться сжатым воздухом из гаражной установки).

При отсутствии сжатого воздуха вынуть палец штока тормозной камеры и, нажимая на регулировочный рычаг в сторону хода штока тормозной камеры при торможении, прижать колодки к тормозному барабану.

Поворачивая эксцентрики в одну и другую сторону, сцентрировать колодки относительно барабана и добиться плотного прилегания их к барабану. После этого через окна в щитке тормоза, расположенные на расстоянии 20—30 мм от наружных концов накладок, направить щуп толщиной 0,1 мм под накладку: он не должен проходить вдоль всей ее ширины.

3.Не прекращая подачи сжатого воздуха в тормозную камеру, а при отсутствии сжатого воздуха — не отпуская регулировочного рычага и удерживая оси колодок от проворачивания, надежно затянуть гайки осей и гайки болтов крепления кронштейна разжимного кулака к суппорту тормоза.

4. Прекратить подачу сжатого воздуха, а при отсутствии сжатого воздуха отпустить регулировочный рычаги присоединить шток тормозной камеры.

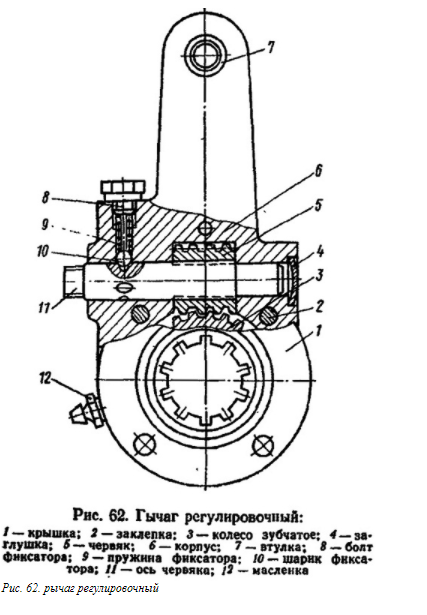

5. Повернуть оси червяка регулировочного рычага так, чтобы ход штока тормозной камеры был в пределах 20—30 мм.

Убедиться, что при включении и выключении подачи воздуха штоки тормозных камер перемещаются быстро, без заеданий.

6. Проверить, как вращаются барабаны: они должны вращаться свободно и равномерно, не касаясь колодок.

После указанной регулировки между тормозным барабаном и колодками могут быть следующие зазоры: у разжимного кулака 0,4 мм, у осей колодок 0,2 мм.

Частичную регулировку проводят только для уменьшения зазора между колодками и барабаном, который увеличивается при эксплуатации вследствие износа накладок. Наличие больших зазоров, при которых требуется проведение частичной регулировки, обнаруживают по увеличению хода штоков тормозных камер (ход штока не должен превышать 40 мм). Частичную регулировку выполняют только вращением осей червяков регулировочных рычагов так же, как и при полной регулировке (см. пп. 5 и 6). При этом не следует ослаблять гайки осей колодок и изменять установку осей, так как это может нарушить нормальное прилегание колодок к барабану при торможении. В случае изменения установки осей необходимо проводить полную регулировку.

При частичной регулировке надо устанавливать наименьший ход штоков тормозных камер, равный 20 мм.

Для получения одинаковой эффективности торможения правых и левых колес необходимо, чтобы ходы штоков правых и левых камер каждого моста мало отличались один от другого.

При проверке тормозов на роликовом стенде необходимо, чтобы разность тормозных сил правого и левого колес испытуемого моста не превышала 15% максимальной величины.

Надежность работы пневмопривода тормозов автомобиля зависит от правильного обращения с приборами тормозной системы и ухода за ними.

1. При обслуживании пневмопривода автомобиля прежде всего нужно убедиться в герметичности системы в целом и ее отдельных элементов. Особо тщательно следует проверять герметичность соединений трубопроводов и гибких шлангов, так как в этих местах чаще всего возникают утечки сжатого воздуха. Места большой утечки воздуха определяются на слух, а небольшой утечки — с помощью мыльной эмульсии. Устраняют утечку воздуха из соединений трубопроводов подтягиванием или заменой отдельных элементов соединений.

Герметичность пневмосистемы следует проверять при номинальном давлении, выключенных потребителях сжатого воздуха и неработающем компрессоре.

Давление воздуха в воздушных баллонах должно уменьшаться не более чем на 0,15 кгс/см2 за 15 мин при свободном положении органов управления тормозного привода (педали и рукоятки тормозных кранов, кнопок кранов аварийного растормаживания и привода вспомогательного тормоза) и на 0,3 кгс/см2 после включения органов управления.

2.Для обеспечения нормальной работы пневмопривода необходимо постоянно сливать конденсат из воздушных баллонов через краны слива его. Скопление большого количества конденсата в баллонах не допускается, так как это может привести к попаданию его в приборы привода и выходу их из строя.

При высокой влажности окружающего воздуха следует ежедневно сливать конденсат. Наличие большого количества масла в конденсате указывает на неисправность компрессора. Зимой и в случае безгаражной стоянки автомобилей нужно более часто сливать конденсат из воздушных баллонов во избежание замерзания его в приборах и трубопроводах. В случае замерзания конденсата запрещается отогревать приборы, трубопроводы и воздушные баллоны открытым огнем. Для этой цели следует использовать горячую воду.

После полного слива конденсата из воздушных баллонов рекомендуется заполнить систему воздухом, доведя его давление до номинального, и только после этого остановить двигатель.

3.Приборы пневматического тормозного привода (кроме указанных ниже) не нуждаются в специальном обслуживании и регулировке. В случае неисправности разборка этих приборов и устранение их дефектов могут проводиться только квалифицированными специалистами.

Вспомогательный тормоз. Обслуживание вспомогательного тормоза заключается в периодической проверке его крепления и вращения заслонки.

Если заслонка вращается туго, вследствие отложения на ее оси кокса, следует снять корпус с заслонкой, очистить, промыть в керосине, обдуть сжатым воздухом и установить на место.

При обслуживании компрессора необходимо проверять затяжку гаек его крепления к двигателю, затяжку гаек шпилек, крепящих головку, и других крепежных деталей. Гайки шпилек, крепящих головку, слезет затягивать равномерно, в два приема. Окончательный момент затяжки должен быть в пределах 1,2— 1,7 кгс-см2.

Через 80 000—100 000 км пробега при сезонном обслуживании (весной) надо снимать головку компрессора для чистки поршней, клапанов и седел. Клапаны, не обеспечивающие герметичности, необходимо притереть к седлам, а сильно изношенные или поврежденные заменить новыми. Новые клапаны также следует притереть к седлам (до получения непрерывного кольцевого контакта при проверке «на краску»).

Признаками неисправности компрессора являются появление шума и стука при его работе, увеличенное количество масла в конденсате, сливаемом из воздушных баллонов. Последнее обычно является следствием износа поршневых колец, масляного уплотнения заднего торца коленчатого вала или подшипников нижних головок шатунов.

Предохранитель от замерзания. При температуре окружающего воздуха 5 °С и выше предохранитель должен быть выключен. При температуре ниже 5 °С его необходимо заправить этиловым спиртом.

Для заливки спирта и контроля его уровня рукоятку предохранителя нужно опустить в нижнее положение и зафиксировать, повернув на 90°. Затем надо вывинтить пробку со щупом и залить в предохранитель через воронку спирт. После этого следует закрыть заливное отверстие и, повернув рукоятку на 90°, поднять ее в рабочее положение.

Ежедневно с помощью щупа следует контролировать уровень жидкости. Перед началом заморозков (при сезонном обслуживании) внутренние полости испарителя очищают и промывают.

Обслуживание двухсекционного тормозного крана заключается в его периодическом осмотре, очистке от грязи, проверке герметичности и работы.

Необходимо следить за состоянием защитного резинового чехла крана и плотностью прилегания его к корпусу? так как при попадании грязи на рычажную систему и трущиеся поверхности тормозной кран выходит из строя.

Герметичность тормозного крана проверяют с помощью мыльной эмульсии в двух положениях: в заторможенном и расторможенном. Утечка воздуха через атмосферный вывод тормозного крана при этих положениях свидетельствует о том, что в одной из секций либо нарушилась герметичность впускного клапана, либо вышел из строя выпускной клапан. Кран с такими дефектами необходимо заменить.

Тормозной кран срабатывает полностью при усилии на рычаге 80 кгс/см2 и ходе рычага 26 мм. Начальная нечувствительность крана примерно 15 кгс/см2. Разность давлении в секциях крана может составлять до 25 кгс/см2.

Обслуживание привода тормозного крана заключается в периодическом осмотре, очистке и смазке шарнирных соединений. Следует проверить состояние защитного чехла (он не должен иметь разрывов) и убедиться в том, что он плотно прилегает к корпусу тормозного крана по всему периметру.

Необходимо следить за состоянием кронштейна, а также тяг и рычагов, связывающих тормозную педаль с тормозным краном, периодически очищать их от грязи и посторонних предметов (веток, проволоки и т. д.).

Полностью нажатая педаль тормоза не должна доводить до пола на 10—30 мм. Полный ход ее должен быть в пределах 100—130 мм, а свободный 20—30 м.

В случае необходимости следует отрегулировать ход педали тормоза, изменяя с помощью регулировочной вилки длину тяги, соединяющей педаль с первым промежуточным рычагом привода.

Если по каким-либо причинам разбирался привод тормозного крана, то при сборке надо добиться совмещения нижнего отверстия промежуточного рычага с осью опрокидывания кабины. Затем, изменяя длину тяги, идущей от педали к переднему рычагу, установить педаль в требуемое положение по отношению к полу кабины.

2.4 Регулятор тормозных сил

Обслуживание регулятора тормозных сил заключается в осмотре его крепления, в проверке состояния тяги упругого элемента и рычагов регулятора, в очистке от грязи и посторонних предметов. Если мосты задней тележки тягача снимались для ремонта или замены, то при последующем их монтаже необходимо отрегулировать длину рычага регулятора. Эту операцию должен выполнять квалифицированный специалист.

Обслуживание тормозных камер заключается в проверке их крепления к кронштейну и герметичности. Для проверки герметичности надо нажать на педаль тормоза, наполнить камеры сжатым воздухом, покрыть мыльной эмульсией стягивающий хомут, отверстие в корпусе и место присоединения трубопровода в камере. Утечку обнаруживают по образованию мыльных пузырей. Ее устраняют подтягиванием болтов хомута. Если при подтягивании болтов утечка не устраняется, необходимо сменить диафрагму камеры. Срок службы диафрагмы тормозных камер 2 года, по истечении этого срока диафрагму надо заменить.

2.6 Цилиндры с пружинными энергоаккумуляторами

Обслуживание цилиндров с пружинными энергоаккумуляторами заключается в периодическом осмотре и очистке от грязи, а также в проверке их герметичности и работы.

Проверять герметичность этих камер следует при наличии сжатого воздуха в контурах приводов стояночного тормоза и рабочего тормоза задней тележки автомобиля. При этом необходимо выключить стояночный тормоз — цилиндры энергоаккумуляторов наполняются сжатым воздухом.

Если воздух утекает через дренажное отверстие или из-под винта устройства для механического растормаживания, то неисправно уплотнение поршня энергоаккумулятора, а если через входной штуцер диафрагменной тормозной камеры — нижнее уплотнение толкателя.

Утечку воздуха из-под фланца крепления цилиндра следует устранить подтягиванием болтовых соединений. Если этим приемом не удастся ликвидировать неисправность, то тормозные камеры следует заменить.

Для проверки герметичности диафрагменных тормозных камер следует нажать на педаль рабочего тормоза. Если воздух будет выходить через входной штуцер цилиндра энергоаккумулятора, неисправно нижнее уплотнение толкателя.

При выходе воздуха из-под хомута следует обстучать его молотком и подтянуть болты крепления хомута. Если не герметичность не устраняется, следует сменить диафрагму.

Диафрагму также следует заменить при утечке воздуха через отверстия в корпусе камеры. Срок службы диафрагмы 2 года, по истечении его диафрагму следует заменить.

Разбирать, осматривать, чистить и смазывать детали цилиндра с пружинным энергоаккумулятором должен квалифицированный механик только в условиях мастерской на специальном приспособлении с соблюдением мер безопасности.

2.7 Соединительные головки

Обслуживание соединительных головок заключается в периодическом осмотре, очистке от грязи и проверке герметичности соединения головок автомобиля и прицепа.

Проверку герметичности следует проводить при сцепке автомобиля с прицепом, последовательно в заторможенном и в расторможенном положениях.

Эксплуатация автомобилей с негерметичными соединениями тормозных магистралей запрещается.

Для устранения не герметичности в соединительных головках необходимо заменить уплотнительные кольца или соединительные головки в сборе.

При эксплуатации автомобиля без прицепа нужно соединительные головки закрыть крышками, защищающими их от попадания грязи, снега, влаги.

Проверка работоспособности пневматического тормозного привода заключается в определении выходных параметров давления воздуха по контурам с помощью контрольных манометров и штатных приборов, размещенных в кабине водителя (двухстрелочный манометр и блок контрольных ламп тормозной системы). Контрольные манометры устанавливают на клапанах контрольного вывода, имеющихся во всех контурах пневмопривода, и соединительных головках — типа «Палм» питающей (аварийной) и тормозной магистралей двухпроводного привода и типа. соединительной магистрали однопроводного привода тормозов прицепа.

Клапаны контрольного вывода смонтированы:

на клапане ограничения давления — контура привода тормозных механизмов колес передней оси;

на левом лонжероне рамы в зоне заднего моста — контура привода тормозных механизмов колес среднего и заднего мостов;

на правом лонжероне рамы в зоне заднего моста и воздушном баллоне — контура привода механизмов стояночного и запасного тормозов;

в воздушном баллоне — контура привода механизма вспомогательного тормоза и питания потребителей сжатого воздуха.

2.8 Ремонт тормозных механизмов

При капитальном ремонте тормозного механизма заменяются новыми:

-резиновые уплотнительные кольца разжимного кулака в кронштейне; после их замены уплотнительные кромки кольца не должны иметь каких-либо повреждений;

-металлопластмассовые втулки разжимного кулака, усилие запрессовки втулок должно быть не менее 6000 Н; после замены втулки растачиваются до диаметра 38,0—38,027 мм;

-фрикционные тормозные накладки колодок тормоза.

Новые фрикционные накладки приклепываются к колодкам тормоза на специальном прессе, приспособленном для клепки тормозных накладок. Клепка накладок к колодке должна быть выполнена таким образом, чтобы зазор между накладками и колодкой в районе заклепок отсутствовал. Тормозные колодки с накладками в сборе обрабатываются (обтачиваются) под диаметр расточенного тормозного барабана на станке. Радиус колодок с фрикционными накладками должен быть 199,6—200 мм.

3. ЗАМЕНА ТОРМОЗНЫХ КОЛОДОК

Колодки тормозного механизма подлежат замене при следующих неисправностях:

1) Износ фрикционных накладок колодок, при котором расстояние от поверхности накладок до головок заклепок менее 0,5 мм.

2) Механические повреждения колодок, нарушающие нормальную работу тормозного механизма.

| № | Наименование операции | Технологическое оборудование, инструмент | Описание способа выполнения операции, примечания, технические условия |

| 1. | Снятие колеса | Ключ 27х30, 14х17, лопатка монтажная | Ослабить гайки крепления колеса на ступице, установить под картер моста подставку, снять защитный кожух, кран запора воздуха и колесо |

| 2. | Ключ 14х17, 12х13 | Вывернуть на 1-2 оборота болт фиксатора (8)рис.62 и, поворачивая ось и червяка регулировочного рычага тормозного механизма, свести колодки до упора | |

| 3. | Снятие барабана | Ключи 14х17, 12х13 | Вывернуть винты крепления тормозного барабана к ступице, снять барабан |

| 4. | Снятие стяжных пружин | Клещи для снятия стяжных пружин, лопатка монтажная | Отсоединить и снять наружные стяжные пружины колодок (8)рис.63. Примечание. При отсоединении стяжных пружин соблюдайте осторожность, опасаясь их отскока. Для этого снятый конец пружины следует опускать плавно |

| 5. | Снять чеку (6) эксцентриковой оси (1) тормозного механизма на обеих осях механизма. | ||

| 6. | Снятие колодок | Ключ 14х17, отвертка большая прямая, лопатка монтажная | Разводя колодки, снять ролики 13 с осями 11. Сдвигая колодки (7) по эксцентриковым осям и по поверхности разжимного кулака наружу, снять их. Отсоединить от колодок стяжные пружины (8). Для этой операции потребуется 2 человека. Примечание. При снятии колодки соблюдайте осторожность, опасаясь срыва ее. Для этого при движении по эксцентриковой оси и кулаку колодку надежно удерживайте и отпускайте плавно. |

| 7. | Снятие эксцентриковых осей | Молоток | Отвернуть гайки (4) эксцентриковых осей и выбить их |

| 8. | Установка эксцентриковых осей | Литол-24 | Очистить и покрыть смазкой посадочные поверхности эксцентриковых осей (1) и отверстия под оси в суппорте (2). Установить эксцентриковые оси в суппорт. Примечание. Вращение эксцентриковых осей в суппорте должно быть свободным |

| 9. | Установка колодок | Литол-24, клещи для установки стяжных пружин | Смазать опорные поверхности тормозных колодок смазкой, установить на колодки внутренние стяжные пружины. Сдвигая колодки по эксцентриковой оси (1) и по поверхности разжимного кулака к суппорту, установите колодки. Эту операцию должны выполнять два человека. Примечание. Попадание смазки на тормозные накладки не допускается |

| 10. | Установить на эксцентриковые оси (1) накладку (5) и на каждую ось чеку (6). Технические условия. Колодки тормозных механизмов в сборе с накладками должны быть обработаны по наружному диаметру накладок в соответствии с внутренним диаметром устанавливаемого тормозного барабана. | ||

| 11. | Отводя одну из колодок от разжимного кулака (12), установит ролик (13) с осью (11), покрытой смазкой. Установить ролик с осью на вторую колодку. Эту операцию должны выполнять 2 человека | ||

| 12. | Лопатка монтажная, отвертка | Установить наружные стяжные пружины колодок | |

| 13. | Установка тормозного барабана | Ключ 10х12, 14х17 | Установить тормозной барабан на ступицу и ввернуть винты крепления барабана |

| 14. | Регулировка тормозного механизма | Выполнить полную регулировку тормозного механизма в следующем порядке: проверить положение эксцентриковых осей (1) колодок. Метки на наружных, выступающих над гайками, торцах осей должны быть направлены к другой; поворотом оси (11)рис.62 Червяка регулировочного рычага прижать колодки тормоза к барабану, поворачивая эксцентриковые оси одна в другую стороны, установить колодки относительно барабана так, чтобы обеспечить плотное прилегание их к барабану. Прилегание колодок к барабану проверить щупом через окна в щите тормозного механизма, расположениы на расстоянии 20- 30 мм от наружных концов накладок. Щуп толщиной 0,1 мм не должен проходить вдоль всей ширины накладки. окна в щитке (3)рис.63 закрыть резиновыми заглушками. Гайки (4) осей колодок затянуть с моментом 98-122 Н*м (10-12,5 кгс*м) | |

| 15. | Проверка червяка регулировочного рычага | Ключ 14х17 | Проверить ось (11)рис.62 червяка регулировочного рычага так, чтобы ход штока тормозной камеры был 20-30 мм. Убедитесь, что при включении и выключении подачи воздуха штоки тормозных камер перемешаются быстро, без заедания. Ввернуть болт (8) фиксатора регулировочного рычага |

| 16. | Проверка вращения барабанов | Проверить, как вращаются барабаны. Они должны вращаться свободно и равномерно, не касаясь колодок. | |

| 17. | Установка колеса | Ключ 27х30, 14х17 | Установить и закрепить колесо и защитный кожух. Снять машину с подставки |

| 18. | Проверка тормозных систем | Проверить эффективность тормозных систем |

В ходе данной работы было подробно рассмотрено диагностика работоспособности тормозной системы с пневмоприводом автомобиля КамАЗ-4310. Были выполнены следующие задачи: Изучена замена тормозных колодок автомобиля КамАЗ-4310, изучено техническое обслуживание тормозной системы с пневмоприводом автомобиля КамАЗ-4310, изучена диагностика работоспособности тормозной ситемы с пневмоприводом автомобиля КамАЗ-4310. А также подробно рассмотрена технология замены тормозных колодок автомобиля КамАЗ-4310.

СПИСОК ЛИТЕРАТУРЫ

1. Автомобили КАМАЗ. Модели с колесной формулой 6х4 и 6х6. Руководство по эксплуатации, ремонту и техобслуживанию. М., 2004. 314 с.

2. Руководство по ремонту и техническому обслуживанию автомобилей КамАЗ. М., 2001.289 с.

3. Пергамент Л.Р. Водителю автомобиля КамАЗ. М., 1982. 160 с.

4. СТП СГУПС 01.01–2000. Курсовой и дипломный проекты. Требования к оформлению. Новосибирск, 2000. 44 с.

Источник