Структура и Основные технические характеристики приводов машин

В общем случае структуру технологической машины можно представить в виде, показанном на рис. 1.1.

Рис. 1.1. Структура технологической машины

Несущая конструкция (корпус, станина, рама, кузов и т. п.) – это часть машины, на которой устанавливаются все устройства машины. Исполнительное устройство (рабочий орган) — это часть машины, которая непосредственно выполняет заданную работу, – перемещает грузы, режет материал, красит, сваривает, собирает и т. п. Привод — это часть машины, с помощью которой приводится в движение исполнительное устройство.

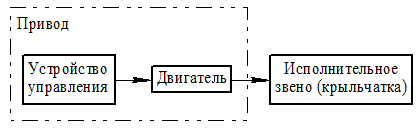

Привод может состоять из одного двигателя и устройства его управления (так называемый “прямой привод”), например, привод вентилятора (рис. 1.2), но обычно включает большее число компонентов.

Рис. 1.2. Структура привода вентилятора

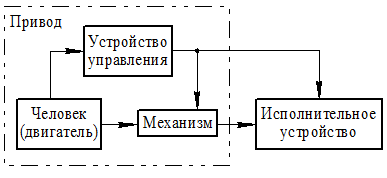

Структура устройства, приводимого в движение и управляемого человеком, изображена на рис. 1.3.

Рис. 1.3. Структура привода велосипеда

В качестве примера приведем велосипед. Здесь двигателем является человек, механизм выполнен в виде цепной передачи, муфты свободного хода и колеса, исполнительное устройство – это рама с седлом, она же является несущей конструкцией. Человек управляет механизмом и исполнительным устройством с помощью переключателя скоростей и руля.

Структура простого устройства, приводимого в движение двигателем и управляемого человеком, изображена на рис. 1.4.

Рис. 1.4. Структура привода шуруповерта

Пример – шуруповерт. Здесь двигателем является электромотор, механизм представлен в виде зубчатых передач и шпинделя с патроном, исполнительным органом является инструмент. Человек управляет двигателем посредством электронного регулятора, а механизмом – с помощью переключателя передач.

Значительно сложнее привод автомобиля. Он имеет множество устройств. Упрощенно структура привода перемещения автомобиля представлена на рис. 1.5.

Рис. 1.5. Структура привода автомобиля

Здесь мотор преобразует энергию сгорания топлива в механическую энергию. Устройство питания топливом (топливный насос, карбюратор или инжектор), устройство зажигания (катушка зажигания, трамблер, свечи), устройство газораспределения (распределительный вал, клапаны) обеспечивают работу мотора. Механизм (муфта сцепления, коробка передач, трансмиссия, колеса) передают и преобразуют движение мотора. Информационные устройства (датчики скорости, температуры, давления и др.) информируют человека и бортовой контроллер (на рис. 1.5 не изображен) о состоянии привода. Человек управляет приводом с помощью педалей газа и сцепления и рукоятки переключения передач.

Структура автоматического устройства, которое работает без участия человека, изображена на рис. 1.6. Подобная структура включает несколько (N) приводов, что часто встречается в машинах-автоматах. Здесь устройство управления машиной (например, контроллер) получает информацию от датчиков, расположенных на приводах и исполнительных устройствах, и управляет приводами согласно заложенной в него программе без участия человека. Человек периодически, в режиме загрузки программы управления, наладки и контроля за работой машины, взаимодействует, через пульт управления, с устройством управления машиной.

Таким образом, рассматривая различные структуры (рис. 1.2…1.6), видим, что привод включает, как минимум, двигатель – устройство для преобразования какого-либо вида энергии (электричества, газа, жидкости и т. д.) в механическую энергию. Чаще всего двигатель сопрягается с механизмом – устройством для передачи движения от двигателя к исполнительному устройству. Помимо передачи движения механизм, как правило, преобразует движение по виду (вращательное в поступательное и наоборот), а также по скорости и усилию (редуктор, мультипликатор).

Человек или автомат, так или иначе, управляют двигателем: включают и выключают двигатель, регулируют режим его работы. Поэтому в приводе всегда есть устройство управления двигателем.

Наконец, в состав привода большинства современных машин (даже бытовой техники) входят устройства информации — всевозможные датчики, передающие данные о состоянии самих приводов и окружающей среды. Наличие такой информации позволяет лучшим образом управлять машиной, существенно повышает надежность и качество ее работы.

К сожалению, у специалистов разного профиля нет единого определения понятия «привод». Специалисты по управлению под приводом понимают только управляющую часть, специалисты по электроприводу — только двигатель и устройство его управления (инвертор, преобразователь).

| Рис. 1.6. Структура автоматической машины |

Специалисты по механике под приводом понимают двигатель и механизм. Мы под приводом будем понимать весь комплекс устройств, обеспечивающих движение исполнительного устройства.

Любые приводы и их отдельные части (например, двигатели) характеризуются следующими основными параметрами:

1 Вид движения выходного (исполнительного) звена

— сложное плоское или пространственное.

2 Характер движения выходного звена

— возвратно-поступательное или пространственное,

3 Кинематические параметры движения выходного звена

— ход s, шаг Ds (м, мм), угол поворота j, шаг Dj (рад, град),

— скорость линейная V (м/с, мм/с), скорость угловая[2] ω (рад/с, град/с),

— ускорение линейное a (м/с 2 , мм/с 2 ), ускорение угловое

e (рад/с 2 , град/с 2 ).

— диапазон регулирования перемещения,

— диапазон регулирования скорости.

5 Точность движения и остановки выходного звена

— точность остановки (позиционирования),

— точность воспроизведения траектории движения,

— точность воспроизведения скорости.

— частотные характеристики привода.

— номинальное развиваемое усилие на выходном звене

при поступательном движении – сила F (Н),

при вращательном движении – момент М (Нм).

при поступательном движении – P = F∙V (Нм/с, Вт),

при вращательном движении – P = М∙ω (Нм/с, Вт).

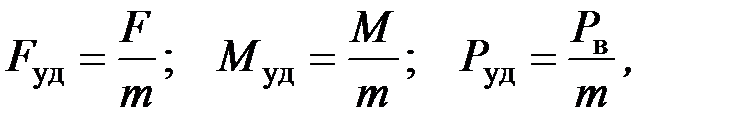

— удельное усилие и удельная мощность

v – объем, занимаемый приводом.

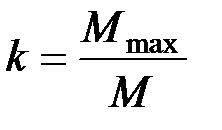

где Fmax и Мmax – максимально допустимые, действующие кратковременно (обычно несколько секунд) усилия.

8 Инерционность движущихся частей привода

— масса m (кг) или момент инерции J (кг∙м 2 ) движущихся деталей привода,

— приведенная к двигателю масса mпр (кг) или момент инерции Jпр (кг∙м 2 ) движущихся деталей привода.

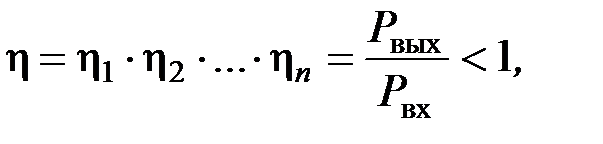

9 Коэффициент полезного действия (КПД) привода[3]

где h1, h2 … — КПД отдельных частей привода.

10 Надежность (безотказность) привода, ресурс (время службы), безопасность, ремонтопригодность, стоимость, доступность и др.

Источник

Приводные характеристики рабочих машин.

Приводные характеристики сельскохозяйственных машин — технологические, кинематические, энергетические, механические, нагрузочные, инерционные — используют в процессе проектирования рационального электропривода.

Технологические характеристики изображают в виде технологических схем. Они определяют требования к электроприводу со стороны качества продукции (допустимые колебания скорости, удельные расходы энергии, необходимость регулирования режимов работы).

Кинематические схемы дают представление о траекториях и скоростях движения всех элементов машин, а также о путях распределения энергетического потока от двигателя.

Энергетические характеристики показывают общий (кВт-ч) и удельный (кВт-ч на единицу продукции) расход электрической энергии на выполнение технологического процесса, а также распределение энергии между отдельными узлами машины.

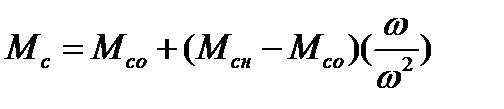

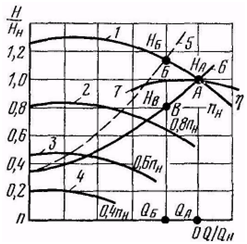

Механические характеристики определяют зависимость установившейся скорости машины от момента сил сопротивления. Они могут быть изображены графически или выражены аналитически.

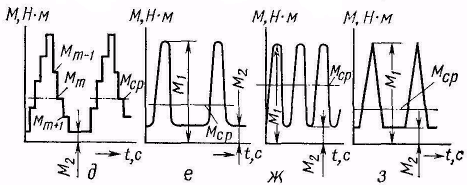

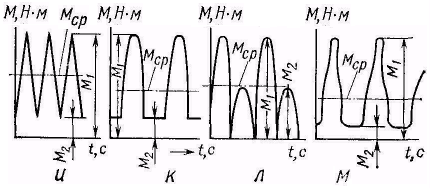

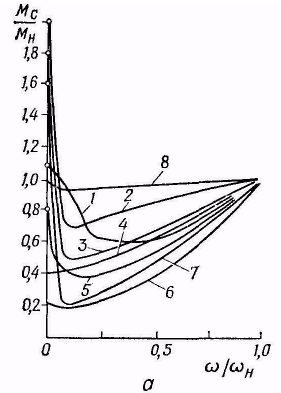

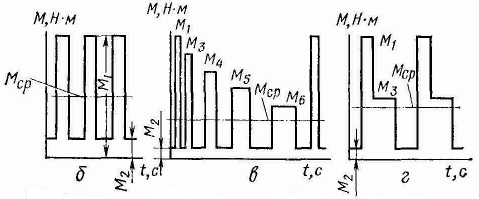

Нагрузочные характеристики показывают зависимость момента, мощности, угловой скорости рабочей машины от времени и отражают характер и режим работы электропривода. Нагрузка может быть постоянной и переменной.

Инерционные характеристики определяют значение и характер изменения момента инерции подвижных частей машины. С постоянной нагрузкой работают вентиляторы и центробежные насосы при постоянных производительности и напоре, зерновые элеваторы, когда неизменны подача и угловая скорость, сепараторы. С переменной нагрузкой работают машины, в которые перерабатываемая масса поступает неравномерно (дробилки, молотильные и комбайновые барабаны), а также машины, у которых скорость рабочих органов переменна (например, поршневые насосы, поршневые прессы, лесопильные рамы).

Рис.1. Приводные характеристики рабочих машин: а – механические характеристики; б…м – нагрузочные диаграммы рабочих машин с переменной нагрузкой.

11. Приводные характеристики ЭП насосных установок.

Приводные характеристики насосных установок-технологические, кинематические, энергетические, механические, нагрузочные, инерционные.

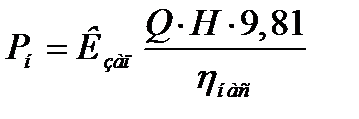

Технологические характеристики показывают зависимость напора Н, м и производительности Q, м 3 /с.

Кинематические. Насосы являются высокооборотными машинами поэтому их соединяют с э/д непосредственно или через муфту.

Инерционные характеристики. Момент инерции насоса соизмерим с моментом инерции ротора э/д.

Механические характеристики определяют зависимость установившейся скорости машины от момента сил сопротивления. Они могут быть изображены графически или выражены аналитически. Такая как и у вентиляторов.

Нагрузочные характеристики зависит от режима работы. При увеличении воды в башне производительность уменьшается, а следственно, и мощность.

Энергетическая характеристика показывает, что мощность э/д идет на преодоление аэродинамических сил трения.

Выбирая электронасосный агрегат, необходимо учитывать его рабочие характеристики (рис. 1) и характеристику магистрали, на которую работает насос, т.е. зависимость между подачей и суммарным значением напора, требуемого для подъема воды на заданную высоту, преодоления гидравлических сопротивлений и создания избыточного давления на выходе из нагнетательного трубопровода.

Дата добавления: 2018-02-15 ; просмотров: 630 ; Мы поможем в написании вашей работы!

Источник

1 Определение основных параметров привода

К основным параметрам привода относятся: тип приводного электродвигателя, общее передаточное число привода и передаточное число каждой ступени, параметры ступеней передачи, в которые входят частоты вращения валов редуктора, мощность на соответствующих валах, а также ориентировочные диаметры всех валов и крутящие моменты на них

Требуемая мощность электродвигателя определяется [1,с.22]

где — общий к. п. д. привода

По литературе [1] выбираем трёхфазный электродвигатель серии 4А100L4У3; Nдв = 4 кВт; nдв = 1500 об/мин.

Определяем общее передаточное число привода

Принимаем для клиноременной передачи uк.п.= 3 [1 табл.4.1], находим передаточное число редуктора

Находим передаточные числа ступеней. Для первой ступени принимаем u1=3,45 [1], для второй ступени

Определим частоты вращения валов

Определим мощности на волах

Определяем крутящие моменты на валах:

Определяем ориентировочно диаметры всех валов привода:

где

2 Расчет клиноременной передачи

По рекомендациям [2., рис. 12.38] выбираем сечение ремня Б.

По графику [ 2., рис. 13.26], учитывая передаточное отношение и рекомендацию [2., 12.31], принимаем:

Диаметр малого шкива из числа стандартных значений

Номинальную мощность передаваемую одним ремнем Р0 = 4,8 кВт.

Рассчитываем геометрические параметры передачи:

где u – передаточное число; u=2;

По рекомендациям [2, 12.29] предварительно принимаем

По рекомендациям [2, табл 12.2] принимаем lp = 2500 мм.

Находим угол обхвата ремнем малого шкива

Определяем мощность Рр, передаваемую одним ремнем в условиях эксплуатации рассчитываемой передачи

где

Определяем число ремней

Определяем силу натяжения одного ремня

Сила действующая на вал при

3 Выбор материалов

Желая получить сравнительно небольшие габариты и невысокую стоимость редуктора, выбираем для изготовления колес и шестерен сравнительно недорогую легированную сталь 40Х (поковка). По таблице 8.8 [1] назначаем для колес термообработку: улучшение 230…260 НВ, в=850 МПа, т=550 МПа; для шестерен второй ступени – улучшение 260…280 НВ, в=950 МПа, т=700 МПа; зубьям шестерен первой ступени – азотирования поверхность 50…59 HRC при твердости сердцевины 26…30 HRC, в=1000 МПа, т=800 МПа. При этом обеспечивается приработка зубьев обеих ступеней.

Определяем допускаемые напряжения:

Допускаемые контактные напряжения для колес обеих ступеней [1 табл 8.9]

для шестерни первой ступени

Коэффициент безопасности для первой ступени sн=1,2, для второй ступени – sн=1,1 (таблица 8.9 [1]).

Число циклов напряжений для колеса второй ступени при с = 1 будет

По графикам (рисунок 8.40 [1]) для колеса второй ступени НВ245 (среднее)

Допускаемые контактные напряжения для второй ступени определяется по материалу колеса, как более слабому по формуле 8.55[1]

По таблице 8.9 [1] для колес обеих ступеней

для шестерни первой ступени

для шестерни второй ступени

Определим допускаемые напряжения изгиба при расчете на усталость (формула 8.67 [1])

где FO – предел выносливости зубьев по напряжению изгиба;

KFC – коэффициент, учитывающий влияние одностороннего приложения нагрузки, KFC=1;

KFL – коэффициент долговечности, KFL = 1для колес обеих ступеней.

Для колеса обеих ступеней:

для шестерни первой ступени:

Допускаемые напряжения при кратковременной нагрузке

Определим предельные контактные напряжения при кратковременной нагрузке [н]max (таблица 8.9 [1]):

для шестерни второй ступени

для шестерни первой ступени

Предельные напряжения изгиба для обоих колес:

для шестерни второй ступени:

для шестерни первой ступени:

Крутящие моменты на входном валу:

Тут вы можете оставить комментарий к выбранному абзацу или сообщить об ошибке.

Источник