- Кран управления стояночным тормозом Камаз

- Замена крана управления стояночной тормозной системой

- Все о ремонте и устройстве тормозного крана для КамАЗа

- Ремкомплект тормозного крана

- Причины поломок

- Принцип работы

- Как заменить

- РАЗБОРКА КРАНА

- Кран ручного тормоза пневматический обратного действия

- СБОРКА КРАНА

- Тормозные краны и компрессор автомобилей Камаз — разборка и сборка

- РЕГУЛИРОВКА КРАНА

- Тормозная система КрАЗ | Грузовики и спецтехника

Кран управления стояночным тормозом Камаз

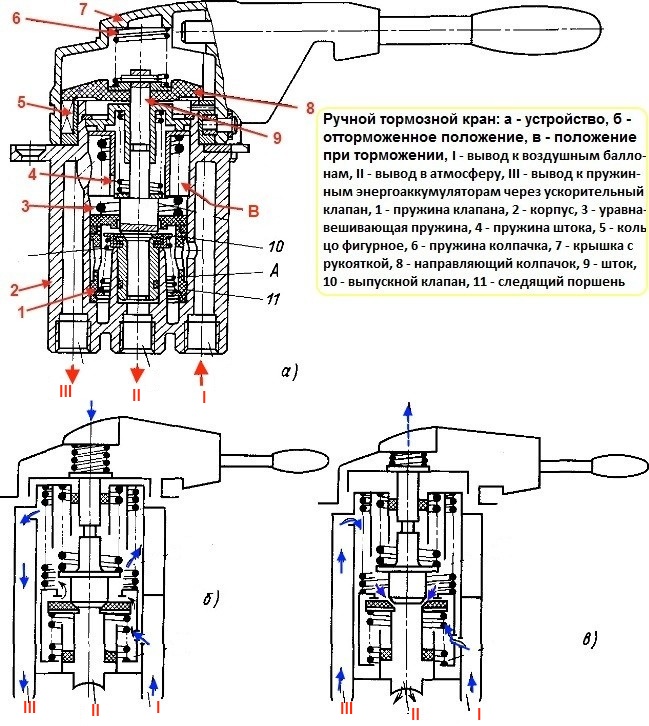

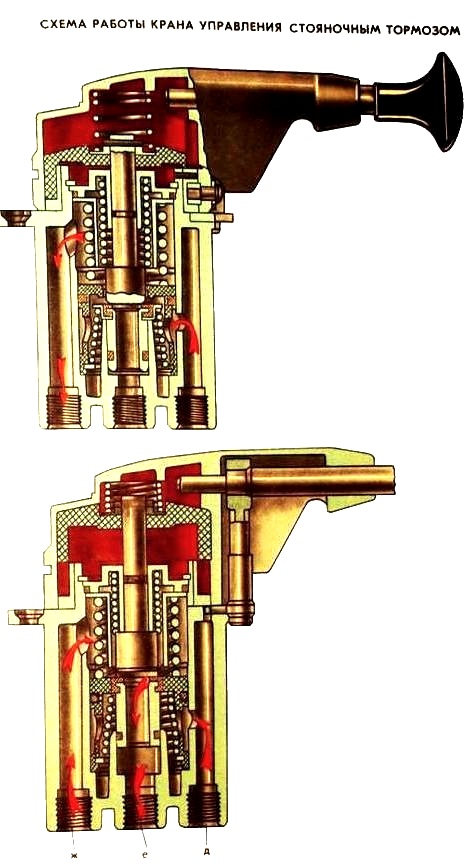

Кран управления стояночным тормозом служит для управления пружиными энергоаккумуляторами привода стояночного и запасного тормозов (рис.1, а — в)

Ручной тормозной кран служит для управления пружинными энергоаккумуляторами привода стояночной и запасной тормозных систем

По принципу работы тормозной кран обратного действия – управляет пневматическими элементами, работающими при выпуске сжатого воздуха

В исходном положении (без торможения, рисунок б) направляющий колпачок 8 и шток 9 под действием своих пружин занимают крайние нижние положения, а выпускной клапан 10, кромкой штока 9 оторванный от седла поршня 11, разобщает вывод I с атмосферным выводом II и сообщает вывод I с выводом III.

Сжатый воздух через отверстие в поршне 11 поступает в полость А и через впускное окно седла клапана, выполненное на дне поршня 11, в полость В, откуда по вертикальному каналу проходит к выводу III и далее к ускорительному клапану, обеспечивающему подачу сжатого воздуха в цилиндры пружинных энергоаккумуляторов.

Пружины энергоаккумуляторов под действием сжатого воздуха сжимаются.

Для приведения в действие запасной тормозной системы необходимо повернуть рукоятку крана. При этом (рисунок (в)) вместе с крышкой 7 поворачивается направляющий колпачок 8.

Скользя по винтовым поверхностям фигурных выступов кольца 5, колпачок 8 поднимается вверх и увлекает за собой шток 9.

Нижняя кромка штока 9 отрывается от клапана 10 и последний под действием пружины 1 садится в седло поршня 11, разобщая вывод I с выводом III и сообщая атмосферный вывод II с выводом III.

Поступление сжатого воздуха от вывода I к выводу III прекращается, и сжатый воздух из управляющей магистрали ускорительного клапана через вывод III, отверстие клапана 10 и вывод II выходит в атмосферу до тех пор, пока давление в полости А под поршнем 11 не преодолеет суммарное усилие уравновешивающей пружины 3 и давление на поршень в полости В.

При равенстве усилий поршень 11 вместе с клапаном 10 поднимается вверх до посадки клапана на кромку штока 9. Выпуск воздуха из управляющей магистрали ускорительного насоса через вывод III прекращается, т. е. осуществляется следящее действие.

При выпуске сжатого воздуха из управляющей магистрали ускорительного клапана последний отсоединяет полость цилиндров пружинных энергоаккумуляторов от питающей магистрали и соединяет их с атмосферным выводом ускорительного клапана.

Сжатый воздух из цилиндров выпускается в атмосферу, и пружинные энергоаккумуляторы затормаживают колеса задней тележки автомобиля.

Характеристики пружин энергоаккумуляторов подобраны таким образом, что обеспечивают прямую зависимость давления, а, следовательно, и тормозных сил на колесах от угла поворота рукоятки.

Стопор крана имеет обеспечивающий автоматический возврат рукоятки в исходное положение при ее отпускании

Для приведения в действие стояночной тормозной системы необходимо повернуть рукоятку крана назад до отказа, где она фиксируется стопорной защелкой.

При этом воздух из вывода III полностью выходит в атмосферный вывод II, так как поршень 11 упирается в ограничитель пружины 4 и клапан 10 не доходит до нижней кромки штока 9. Для оттормаживания стояночной тормозной системы необходимо повернуть рукоятку крана вперед до отказа.

В этом случае сжатый воздух будет поступать из воздушного баллона в цилиндры с пружинными энергоаккумуляторами. Под действием сжатого воздуха пружины сжимаются и тормозные механизмы растормаживаются

Замена крана управления стояночной тормозной системой

Заменяем кран при следующих неисправностях:

— зависание поршня и клапана;

— повреждение уплотнительных колец;

— механические повреждения корпуса, рукоятки, механизма ее фиксирования, ухудшающие нормальную работу крана

Потребуются инструменты: отвертка, ключи на 10, 12, 14, 17

Снятие крана

Подготавливаем автомобиль и выпускаем воздух из ресиверов 19 контура стояночной тормозной системы

Откручиваем накидные гайки трубопроводов, подходящих к крану, и отсоединяем трубопроводы от штуцеров крана

Откручиваем гайки винтов крепления крана к кронштейну и снимаем кран

Установка крана

Устанавливаем кран на кронштейн и закрепляем его

Подсоединяем к штуцерам крана трубопроводы и закручиваем накидные гайки трубопроводов

Запускаем двигатель, создаем давление в пневмоприводе тормозных систем и проверяем работу крана на месте и в движении

Ремонт крана управления стояночной тормозной системой

Для выполнения задания потребуются инструменты: тиски с мягкими губками, отвертка, специальные пассатижи И801.23.000-01, набор щупов, плоскогубцы, молоток

Разборка крана

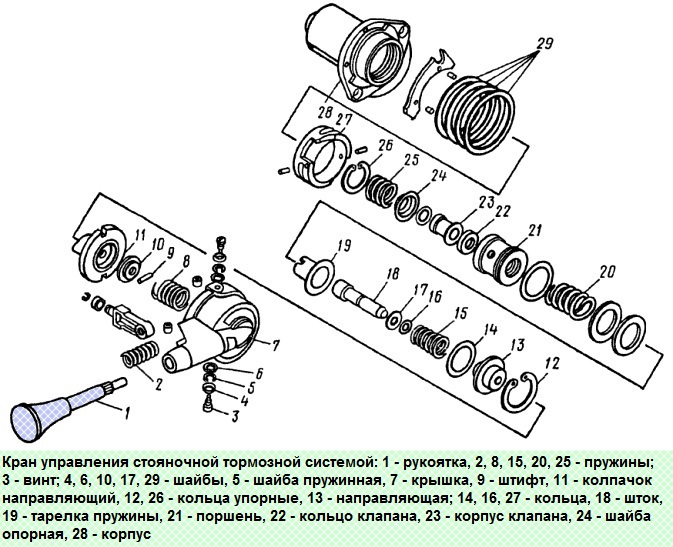

Устанавливаем тормозной кран в тиски крышкой вверх

Выкручиваем винты 3 с шайбами 4, 5, 6 крепления крышки 7 крана к корпусу 28

Снимаем крышку в сборе с рукояткой 1 и пружиной 2 с корпуса

Выкручиваем рукоятку 1 из крышки 7

Извлекаем из штока 18 штифт 9, снимаем шайбу 10, колпачок 11

Вынимаем из корпуса 28 упорное кольцо 12, направляющую 13, кольцо 14, пружину 15, шток 18, шайбу 17, кольцо 16, тарелку 19, пружину 20, поршень 21 в сборе

Снимаем с поршня 21 упорное кольцо 26, вынимаем кольцо 22 клапана, корпус 23, опорную шайбу 24, пружину 25

Снимаем корпус 28 крана в сборе с шайбами 29 и кольцом 27 с тисков

Промываем детали тормозного крана в дизельном топливе и продуваем сжатым воздухом

Сборка крана

Устанавливаем в поршень 21 кольцо 22 клапана, корпус 23 клапана, опорную шайбу 24, пружину 25, упорное кольцо 26

Примечание: Перед установкой рабочую поверхность корпуса клапана покрываем смазкой Циатим-221

Устанавливаем корпус 28 в сборе с шайбами 29 и кольцом 27 в тиски

Устанавливаем в корпус крана поршень 21 в сборе, шток 18, пружину 20, тарелку 19, шайбу 17, кольцо 16, пружину 15, направляющую 13 с кольцом 14 и упорное кольцо 12

Примечание: перед установкой рабочую поверхность поршня и штока покрываем смазкой Циатим-221

Устанавливаем в корпус крана направляющий колпачок 11 и шайбу 10

Устанавливаем в шток штифт 9

Вкручиваем рукоятку 1 в крышку 7 крана

Устанавливаем крышку 7 в сборе с рукояткой и пружиной 2 на корпус 28 крана

Вкручиваем винты 3 крепления крышки с шайбами в корпус крана

Снимаем тормозной кран с тисков

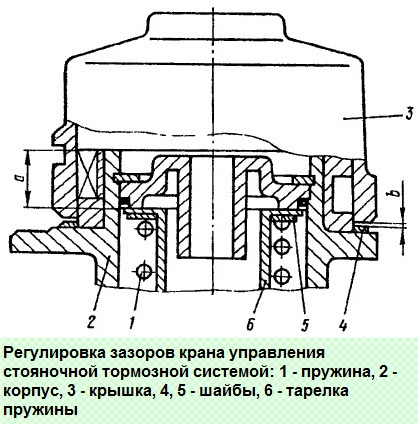

Регулируем зазор между крышкой крана и шайбой в следующем порядке:

После установки пружины 1 и тарелки 6 сжимаем пружину до размера а=13,7 -0,1 мм от верхнего торца корпуса 2 до верхнего торца тарелки 6, при этом усилие пружины должно быть равно 127,5-152,0 Н (13,0-15,5 кгс).

Если это усилие меньше 127,5 Н (13,0 кгс), то, установив на место позиции 5 шайбы (дет. 100-3537095 или 1003537097), доведите усилие пружины до требуемой величины.

Установка одной шайбы (дет. 100-3537095) увеличивает усилие пружины на 41,7 Н (4,25 кгс) и обеспечивает падение давления на 34,3 кПа (0,35 кгс/см 2 ), а установка одной шайбы дет. 100-353797 увеличивает усилие пружины на 25,0 Н (2,55 кгс) и обеспечивает падение давления на 20,6 кПа (0,21 кгс/см 2 ).

Измеряем зазор b между крышкой 3 и шайбой 4, который не должен превышать 0,15 мм.

Если этот зазор больше, то шайбы (дет. 100-3537092) толщиной 0,15 мм, (дет. 100-3537093) толщиной 0,2 мм и (дет. 100-3537094) толщиной 0,3 мм скомбинируйте и положите на шайбу 4 между крышкой 3 и корпусом 2 так, чтобы оставался зазор не больше указанной величины.

Шайбы покройте тонким слоем смазки Циатим-221. Шайба 4 (дет. 100-3537091) толщиной 0,5 мм остается постоянно лежать внизу.

Проверяем, легко ли возвращается рычаг крана при повороте его на 45 и 70º от положения I

Проводим испытание тормозного крана на работоспособность и герметичность

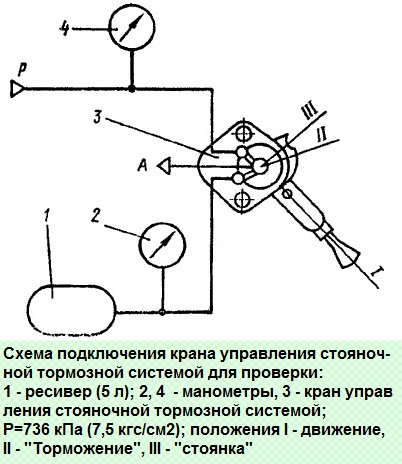

Подключаем кран по схеме, изображенной на рисунке

Устанавливаем давление на манометрах 4 и 2, равное 736 кПа (7,5 кгс/см 2 ). При этом воздух из вывода «А» выходить не должен.

Рукоятку крана 3 медленно переводим из положения I в положение III. При перемещении рукоятки не должно быть заеданий, и она должна легко фиксироваться в положении III.

При повороте рукоятки на угол до 70º она должна автоматически возвращаться в положение I.

Медленно поворачиваем рукоятку из положения I. При повороте рукоятки на 8-10º манометр 2 должен показывать падение давления не более 147 кПа (1,5 кгс/см 2 ).

При дальнейшем повороте рукоятки давление должно плавно понижаться до 0, а при обратном движении плавно повышаться от 0 до 539,4 кПа (5,5 кгс/см 2 ).

Ступенчатость изменения не должна превышать 29,4 кПа (0,3 кгс/см 2 ). Падение давления на манометре 2 до 0 должно достигаться при повороте рукоятки на 60-70º.

При наличии остаточного давления устраните его установкой шайбы (дет. 1003537095) над пружиной, как указано в пункте 1 перехода 19.

Устанавливаем рукоятку в положение III. При этом на манометре 2 давление должно быть равно 0, а из вывода «А» воздух выходить не должен.

Возвращаем рукоятку в положение I. Кран должен быть герметичен в любом положении рукоятки.

Источник

Все о ремонте и устройстве тормозного крана для КамАЗа

Ремкомплект тормозного крана

ремкомплект тормозного крана

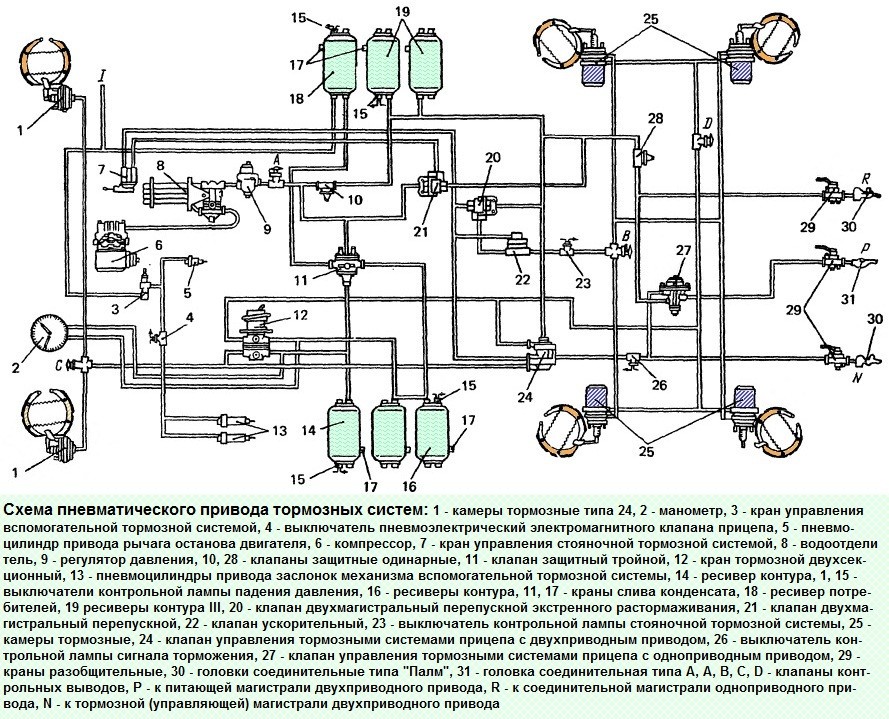

Тормозной кран применяется в автомобилях ЗИЛ, КАМАЗ, МАЗ, КРАЗ, ПАЗ. Тормозной кран имеет 2 независимых контура на переднюю ось и на заднюю для безопасности. При нажатии на педаль, кран обеспечивает подачу воздуха к тормозным механизмам.

Все узлы тормозного крана подвергаются нагрузкам сжатого воздуха и идет износ деталей. Для этого производят ремкомплекты тормозных кранов. С их помощью можно восстановить работоспособность тормозного крана.

Причины поломок

Неисправности и причины поломок:

- Ресиверы не заполняются сжатым воздухом, из-за чего не активизируется регулятор давления. Причиной поломки может стать поврежденный шланг или трубопровод, ослабленная затяжка места соединения трубопроводов, некачественная затяжка корпусных механизмов, нарушение герметичности ресивера.

- При заполненных ресиверах срабатывает регулятор уровня давления. Причина поломки — утечка сжатого воздушного потока от компрессорной части в магистраль до блока клапанов защитного типа.

- Механизм не заполняется сжатым воздухом. Неисправность может быть вызвана неправильной регулировкой регулятора или засоренностью трубопроводов.

- Кран травит воздух. Это может быть вызвано сбоями в работе энергоаккумулятора.

- Повышенный уровень давления. Причина поломки — неисправный двухстрелочный манометр или нарушенная регулировка механизма, отвечающего за давление воздуха.

- Тормозной кран шипит. Неисправность может быть связана с поврежденным электрооборудованием или с дефектом ручника крана.

- Потеря герметичности уплотнительных колец. Это значит, что в системе произошла утечка воздуха или стал заедать толкательный механизм.

Смотрите » Назначение буровой установки и технические характеристики ямобура КамАЗ

Принцип работы

Сделан для управления исполнительными механизмами рабочей тормозной системы автомобиля, ЗИЛ-130, а также для включения клапанов управления тормозной системой прицепа.

Тормозной кран установлен на кронштейне, прикрепленном к лонжерону рамы. Выход воздуха из крана происходит вниз через вывод 5.

На тормозном кране есть две независимые секции, расположенные последовательно. Выводы 1 и 2 крана соединены с ресиверами раздельных приводов рабочей тормозной системы.

двухсекционный тормозной кран

Усилие от рычага тормозного крана через резиновый упругий элемент 31 передается на верхний поршень 30. Перемещаясь вниз, поршень закрывает выпускное отверстие клапана 29, а затем отрывает его от седла. Через вывод 3 сжатый воздух поступает в тормозные камеры задних колес до тех пор, пока сила нажатия на рычаг не уравновесится давлением сжатого воздуха на поршень 30 снизу.

Одновременно с повышением давления в выводе 3 сжатый воздух через канал А в корпусе крана попадает в полость В над большим поршнем 28 второй секции тормозного крана. Поршень, имеющий большую площадь, перемещается вниз при небольшом давлении в над поршневом пространстве и воздействует на малый поршень 15. При движении поршня закрывается выпускное отверстие клапана 17, а затем он отрывается от седла. Сжатый воздух через вывод 4 поступает в тормозные камеры колес переднего моста.

При повышении давления в выводе 4, а следовательно, и в полости С под поршнями 15 и 28 происходит уравновешивание силы, действующей на поршни сверху. Благодаря этому в выводе 4 также устанавливается давление, соответствующее усилию на рычаге тормозного крана (следящее действие).

При повреждении контура и если нет давления в выводе 3 первой секции, усилие от рычага тормозного крана будет передаваться через шпильку 11 непосредственно на толкатель 18 малого поршня. Таким образом, вторая секция будет управляться механический, а не пневматический и полностью сохранит работоспособность.

При повреждении другого контура и если нет воздуха в выводе 4 второй секции, первая секция работает аналогично.

Привод двухсекционного тормозного крана состоит из педали, соединенной тягой с рычагом тормозного крана. Необходимое положение педали на полу кабины устанавливается изменением длины тяги с помощью резьбовой вилки. Педаль в исходное положение возвращается пружиной.

ПРИНЦИП РАБОТЫ

разборка тормозного крана

Как заменить

Порядок действий при замене крана:

- Выпустить воздушный поток из ресиверов пневматического привода, которые находятся на заднем и переднем мосту.

- Снять накидные крепежные винты, которые соединяют наконечники пневматических трубопроводов.

- Расшплинтовать и демонтировать соединительный палец с задней вилки тягового механизма с рычагом крана.

- Открутить гайки крепежных болтов, которые соединяют пластину верхнего корпуса с кронштейном.

- Снять поврежденный или износившийся крановый механизм.

- Установить новую деталь на кронштейн лонжерона, который расположен с левой стороны.

- Закрепить механизм при помощи крепежных элементов.

- Подсоединить кран к рукоятке вилки задней тяги. Схема подключения и распределения есть в руководстве пользователя КамАЗа.

- Установить и зашплинтовать палец.

- Подвести к тройникам и переходным элементам наконечники пневматических трубопроводов.

- Затянуть крепежные гайки.

- Запустить мотор.

- Заполнить воздухом пневматический привод тормозных систем.

- Проверить герметичность всех трубопроводов и главного тормозного крана.

- Проверить уровень давления в ресиверной части механизма.

РАЗБОРКА КРАНА

+Перед разборкой кран нужно зажать в тиски. Круглогубцами снимаем стопорное кольцо 2. Из корпуса крана вытаскиваем клапан 3 и клапан 9 с уплотнителем и пружиной 7. Откручиваем болты 11 из корпуса. Вытаскиваем пружину 30 из корпуса 15 вместе с поршнем 16. Зажав плоскогубцами вытаскиваем большой поршень 19.

Для снятия клапана 28 нужно снять стопорное кольцо 21 и вытащить клапан 22 с кольцами и пружиной 26. Чтобы убрать упругий элемент 34 надо держать поршень 32, открутить гайку 40 после чего его вытащить. Все разобранные детали нужно промыть раствором МС-6ТУ. Все резинки и манжеты нужно заменить на новые. В начале сборки все детали нужно смазать смазкой циатим-221.

Кран ручного тормоза пневматический обратного действия

Такой кран используется в качестве стояночного тормоза на автомобилях марок КамАЗ, ЗИЛ, КрАЗ, МАЗ и Урал.

В случае неисправности, кран может пропускать воздух или автомобиль будет медленно растормаживаться. В таком случае потребуется замена изношенных резиновых уплотнительных колец и манжет. Такой набор входит в ремонтный комплект РТИ крана ручного тормоза, имеет каталожный номер 100-3537009-30 и название «комплект запасных частей крана тормозного обратного действия с ручным управлением«. Каталожный номер самого крана 100-3537010.

СБОРКА КРАНА

Берем клапан 28 устанавливаем в корпус 30. Буртик стопора 25 направляем в сторону конической пружины 26. Удерживая клапан ставим стопорное кольцо 21в паз круглогубцами. Ставим поршень 19 меньший поршень 16 пружина 15 резиновый уплотнитель и корпус 13. Закручиваем корпус 13 болтами 11 с гравером.

Далее в корпус 13 ставим клапан 3 и стопорим кольцом. Переворачиваем кран на 180 градусов и собираем поршень 32 с элементом 34 манжетой и тарелкой 35 закручиваем шпильку 36.

Расстояние между шпилькой 1 и клапаном 5 должно быть +0,8мм и законтрогаено гайкой. Поршень 32 вставляем в корпус 30 с пружиной 31 и уплотнительным кольцом.

регулировка тормозного крана

Тормозные краны и компрессор автомобилей Камаз — разборка и сборка

Двухсекционный тормозной кран Камаз-4310, 55111, 5320, 43118 Разборка двухсекционного тормозного крана Камаз-4310, 55111, 5320, 43118 — Установите тормозной кран Камаз-4310, 55111, 5320, 43118 в тиски корпусом рычага вниз — Снимите упорное кольцо 32 (рис.1) — Выньте из нижнего корпуса 25 выпускное окно 31, кольцо 29, пружину 28 и клапан 27 нижней секции — Отверните гайки с шайбами 18 болтов 19 крепления нижнего корпуса 25 и снимите корпус с крана — Выньте из корпуса крана пружину 24 малый поршень 23 в сборе с толкателем и большой поршень 21 — Снимите упорное кольцо 20 клапана верхней секции, кольцо 17, пружину 16, клапан 15 верхней секции — Отверните гайки крепления верхнего корпуса к корпусу рычага — Снимите верхний корпус с корпуса рычага — Выньте из верхнего корпуса следящий поршень 13 в сборе и пружину 14 — Снимите корпус 6 рычага с тисков — Отверните гайку 9 и снимите со следящего поршня 13 тарелку 10 и упругий элемент 11 — Выньте из корпуса 6 рычага толкатель 4 — Выверните из рычага 8 регулировочный винт 7 — Промойте детали тормозного крана в дизельном топливе, обдуйте сжатым воздухом и проверьте их техническое состояние

Рис.1. Тормозной кран Камаз-4310, 55111, 5320, 43118 двухсекционный 1 — корпус верхний; 2, 19 — болты; 3, 18 — шайбы пружинные; 4 — толкатель; 5 — втулка; 6 — корпус рычага- 7 — винт регулировочный; 8 — рычаг; 9 —гайка: 10 —тарелка пружины; 11 — элемент уравновешивающий; 12 — кольцо уплотнительное; 13 — поршень следящий; 14, 16, 24, 28 — пружины; 15 — корпус клапана верхней секции; 17, 29 — кольца опорные; 20, 32 — кольца упорные; 21— поршень большой; 22— клапан атмосферный; 23 — поршень малый; 25 — корпус нижний; 26, 30— кольца; 27 — корпус клапана нижней секции; 31 — окно выпускное в сборе Сборка тормозного кран Камаз-4310, 55111, 5320, 43118 — Установите в корпус 6 рычага толкатель 4 и вверните регулировочный винт 7. — Установите в следящий поршень 13 (см. рис.1) упругий элемент 11 и тарелку 10, наверните гайку 9 крепления — Установите верхний корпус в тиски — Установите клапан 15 верхней секции в сборе с толкателем в верхний корпус 1 — Установите на клапан 15 верхней секции пружину 16, кольцо 17, упорное кольцо 20 — Установите в верхний корпус большой поршень 21, малый поршень 23 и пружину 24. — Установите в нижний корпус 25 клапан 27 нижней секции, пружину 28, кольцо 29 пружины, выпускное окно 31 в сборе, упорное кольцо 32 — Установите нижний корпус 25 крана на верхний корпус и наверните гайки с пружинными шайбами 18 болтов 19 крапления — Снимите верхний корпус в сборе с нижним с тисков — Установите корпус 6 рычага в тиски — Установите следящий поршень 13 в сборе и пружину 14 в верхний корпус крана. — Установите верхний корпус в сборе с нижним на корпус рычага — Наверните гайки крепления верхнего корпуса к корпусу рычага. — Наденьте защитную оболочку — Снимите тормозной кран Камаз-4310, 55111, 5320, 43118 с тисков — Проведите испытание тормозного крана на работоспособность и герметичность

Тормозной кран управления стояночной системой Камаз-4310, 55111, 5320, 43118 Разборка крана Камаз-4310, 55111, 5320, 43118 управления стояночной тормозной системой — Установите тормозной кран Камаз-4310, 55111, 5320, 43118 в тиски крышкой вверх — Выверните винты 3 (рис.2) с шайбами 4, 5, 6 крепления крышки 7 крана к корпусу 28 — Снимите крышку в сборе с рукояткой 1 и пружиной 2 с корпуса — Выверните рукоятку 1 из крышки 7 — Выньте из штока 18 штифт 9, снимите шайбу 10, колпачок 11 — Выньте из корпуса 28 упорное кольцо 12, направляющую 13, кольцо 14, пружину 15, шток 18, шайбу 17, кольцо 16, тарелку 19, пружину 20, поршень 21 в сборе — Снимите с поршня 21 упорное кольцо 26, выньте кольцо 22 клапана, корпус 23, опорную шайбу 24, пружину 25 — Снимите корпус 28 крана в сборе с шайбами 29 и кольцом 27 с тисков — Промойте детали тормозного крана Камаз-4310, 55111, 5320, 43118 в дизельном топливе, обдуйте сжатым воздухом и проверьте их техническое состояние

Рис.2. Кран автомобиля Камаз-4310, 55111, 5320, 43118 управления стояночной тормозной системой 1 — рукоятка; 2, 8, 15, 20, 25 —пружины; 3 —винт; 4, 6, 10, 17, 29 — шайбы; 5 —шайба пружинная; 7 — крышка; 9 — штифт; 11 —колпачок направляющий; 12, 26 — кольца упорные; 13 — направляющая; 14, 16, 27—кольца; 18 — шток; 19 — тарелка пружины; 21 — поршень; 22 — кольцо клапана; 23 — корпус клапана; 24 — шайба опорная; 28 — корпус Сборка крана управления стояночной тормозной системой Камаз-4310, 55111, 5320, 43118 — Установите в поршень 21 кольцо 22 клапана, корпус 23 клапана, опорную шайбу 24, пружину 25, упорное кольцо 26. — Установите корпус 28 в сборе с Тиски, мягкие шайбами 29 и кольцом 27 в тиски губки — Установите в корпус крана поршень 21 в сборе, шток 18, пружину 20, тарелку 19, шайбу 17, кольцо 16, пружину 15, направляющую 13 с кольцом 14 и упорное кольцо 12. — Установите в корпус тормозного крана Камаз-4310, 55111, 5320, 43118 направляющий колпачок 11 и шайбу 10 — Установите в шток штифт 9 — Вверните рукоятку 1 в крышку 7 крана — Установите крышку 7 в сборе с рукояткой и пружиной 2 на корпус 28 крана — Вверните винты 3 крепления крышки с шайбами в корпус крана — Снимите тормозной кран с тисков — Отрегулируйте зазор между крышкой крана и шайбой Компрессор тормозов автомобилей Камаз-4310, 55111, 5320, 43118

Рис.3. Компрессор пневмотормозов Камаз-4310, 55111, 5320, 43118 1, 8, 22 — прокладки; 2 — крышка картера нижняя; 3, 10. 13 — шайбы пружинные; 4, 11, 25 — болты; 5 — картер; 6 — вал коленчатый; 7, 37 — подшипники; 9 — крышка; 12—шпонка; 14, 21, 26 — гайки; 15 — блок цилиндров; 16 — седло впускного клапана; 17 — направляющая впускного клапана; 18 — клапан впускной: 19, 34 — пружины; 20 — головка компрессора в сборе; 23 — поршень с шатуном; 24 — пластина отражателя; 27 — шплинт; 28 — вкладыш; 29— крышка шатуна; 30— гайка упорная; 31 — шайба замковая; 32, 36 — кольца упорные; 33 — уплотнитель; 35 — колесо зубчатое привода Разборка компрессора Камаз-4310, 55111, 5320, 43118 Рис.4. Головка компрессора Камаз-4310, 55111, 5320, 43118 1 — пробка нагнетательного клапана; 2,6 — прокладки; 3 — пружина; 4 —клапан нагнетательный; 5 —седло нагнетательного клапана; 7— головка компрессора — Отверните гайки 21 (рис.3) крепления головки 20 компрессора — Снимите головку 20 компрессора Камаз-4310, 55111, 5320, 43118 в сборе с нагнетательными клапанами, прокладку 22 головки, пружины 19 впускных клапанов — Выньте из гнезд блока цилиндров впускные клапаны 18, направляющие 17 впускных клапанов, выпрессуйте седла 16 — Закрепите головку 20 компрессора в тисках — Выверните пробки 1 (рис.4) нагнетательных клапанов и выньте из головки прокладки 2 пробок, пружины 3 клапанов, нагнетательные клапаны 4, выверните седла 5 клапанов и выньте прокладки 6 седел — Снимите головку 7 с тисков — Расстопорите замковую шайбу 31 (см. рис.3) и отверните гайку 30 крепления зубчатого колеса привода коленчатого вала, снимите упорное кольцо 32, уплотнитель 33, пружину 34 уплотнителя — Съемником снимите зубчатое колесо 35 (см. рис.3) привода и выньте шпонку 12 из паза коленчатого вала 6 — Поверните компрессор Камаз-4310, 55111, 5320, 43118 на стенде до положения, удобного для снятия нижней крышки 2 — Выверните болты 4 с пружинными шайбами 5, снимите крышку 2, прокладку 1 — Поверните коленчатый вал до положения, удобного для отворачивания гаек шатунных болтов — Выньте шплинт 27, отверните гайку 26 болтов 25 шатунов — Снимите крышку 29 шатуна, выньте поршень 23 в сборе с шатуном из цилиндра. — Выньте вкладыши 28 из шатунов, совместите крышку 29 с шатуном и соедините без затяжки болтами 25 с гайками 26 — Поверните компрессор Камаз-4310, 55111, 5320, 43118 на стенде блоком цилиндров вверх — Выверните болты 11 с пружинными шайбами 10. Снимите крышку 9 с прокладкой 8 — Отверните гайки 14 с пружинными шайбами 13 крепления блока 15 цилиндров к картеру 5 компрессора. Снимите блок цилиндров с пластинами 24 отражателя — Снимите упорное кольцо 36, выпрессуйте коленчатый вал с подшипниками из картера 5 компрессора — Установите поршень 1 (рис 5) с шатуном в сборе в тиски Рис.5. Поршень с шатуном компрессора Камаз-4310, 55111, 5320, 43118 в сборе 1 — поршень с шатуном в сборе; 2 — втулка; 3 — кольцо упорное; 4 — палец поршневой; 5—кольцо компрессионное; 6 — поршень; 7—кольцо маслосъемное; 8 — шатун в сборе с крышкой — Снимите с поршня 6 компрессионные 5 и маслосъемное 7 кольца, упорное кольцо 3 поршневого пальца — Снимите шатун в сборе с поршнем с тисков — Выпрессуйте поршневой палец 4 и отсоедините поршень 6 от шатуна 8 — Установите шатун 8 в тиски, выпрессуйте втулку 2 из верхней головки шатуна — Снимите шатун с тисков — Промойте детали компрессора Камаз-4310, 55111, 5320, 43118 в дизельном топливе, обдуйте сжатым воздухом и проверьте их техническое состояние Технические условия на дефектацию и ремонт деталей компрессора Камаз-4310, 55111, 5320, 43118

Рис.6 Блок цилиндров компрессора Камаз-4310, 55111, 5320, 43118 (рис.6). Не допускаются: — трещины, обломы и пробоины; — задиры и риски на внутренней поверхности А цилиндров; — диаметр С под седло впускного клапана более 17,027 мм; — неплоскостность привал очных поверхностей В под картер и головку компрессора более 0,1 мм. При износе поверхности А цилиндров по диаметру более чем на 0,02 мм необходима расточка цилиндров под ремонтный размер или их гильзовка. Картер компрессора Камаз-4310, 55111, 5320, 43118 (рис.6). Не допускаются: — трещины, обломы и пробоины; — диаметр А под шарикоподшипники более 72,05 мм; — неплоскостность привалочных поверхностей В под блок цилиндров, нижнюю и заднюю крышки картера более 0,1 мм. Головка компрессора Камаз-4310, 55111, 5320, 43118 (рис.6). Не допускаются: — трещины, обломы, пробоины н вмятины; — неплоскостность поверхности А прилегания к блоку цилиндров более 0,1 мм; — риски и следы выработки на поверхности седел нагнетательных клапанов — устраните притиркой или шлифованном; — диаметр отверстия В для установки нагнетательного клапана более 28,8 мм. Рис.7 Коленчатый вал компрессора Камаз-4310, 55111, 5320, 43118 (рис.7). Не допускаются: — трещины и обломы, повреждения галтелей D; — задиры и риски на рабочих поверхностях вала; — нецилиндричность шатунных шеек А более 0,012 мм; — диаметр С под шарикоподшипники и зубчатое колесо менее 35 мм; — диаметр В под уплотнитель более 25,05 мм; — ширина шпоночного паза Е более 5,02 мм; — износ шатунных шеек Л более чем на 0,06 мм от номинального или ремонтного размера Шатун компрессора Камаз-4310, 55111, 5320, 43118 (рис.7). Не допускаются: — трещины и обломы; — задиры и риски на поверхностях С; — непараллельность осей отверстий верхней и нижней головок шатуна (изгиб) на длине 100 мм более 0,1 мм; — перекос осей отверстий верхней и нижней головок шатуна (скручивание) на длине 100 мм более 0,15 мм; — неперпендикулярность поверхностей С относительно оси отверстия нижней головки шатуна на длине 100 мм более 0,15 мм; — диаметр Л нижней головки шатуна более 3,02 мм; — диаметр В втулки верхней головки шатуна более 12,507 мм. При ослаблении посадки втулки верхней головки шатуна замените втулку. При замене втулки просверлите в ней смазочное отверстие и разверните под номинальный размер. Шатуны сортируйте на группы через 0,003 мм по меньшему диаметру отверстия

Рис.8 Пробка нагнетательного клапана (рис.8). Не допускается высота 1 пробки менее 31,5 мм. Крышка картера компрессора Камаз-4310, 55111, 5320, 43118 задняя. Не допускается: — неплоскостность торцовой поверхности крышки, прилегающей к картеру компрессора, более 0,15 мм; — трещины или обломы крышки, кроме ушков. Трещины и обломы ушков крышки заварите, а сварные швы зачистите. Уплотнитель (рис.8). Не допускаются: — трещины; — забоины, риски на торце А; — диаметр В менее 24,94 мм. Зубчатое колесо привода компрессора (рис.8). Не допускается: — толщина А зуба по хорде делительной окружности менее 4,2 мм; — ширина В шпоночного паза более 5,15 мм. Поршень компрессора Камаз-4310, 55111, 5320, 43118 (рис.8). Не допускаются: — забоины, задиры и риски на рабочей поверхности поршня; — износ диаметров Л и С поршня более чем на 0,015 мм от номинального или ремонтного размеров поршня. Маркировка поршней ремонтного размера нанесена на наружной поверхности днища; — диаметр В отверстия в бобышке поршня под палец более 2,5 мм.

Сборка компрессора Камаз-4310, 55111, 5320, 43118 — Установите шатун 8 (см. рис.5) в тиски — Запрессуйте в верхнюю головку шатуна втулку 2. — Снимите шатун с тисков — Подберите по группам поршневые пальцы 4 к поршням 6 и шатунам с запрессованными втулками — Установите шатун 8 в поршень 6 и в совмещенные отверстия верхней головки шатуна и бобышки поршня запрессуйте подобранный в соответствии с переходом 33 поршневой палец 4, предварительно смазав его моторным маслом — Установите шатун в сборе с поршнем нижней головкой в тиски — Установите на поршень 6 подобранные согласно п. 5 маслосъемные кольца 5, 7 и упорные кольца 3 поршневого пальца 4 — Снимите шатун в сборе с поршнем тисков — Установите головку 7 (см. рис.4) компрессора Камаз-4310, 55111, 5320, 43118 в тиски — Установите в головку 7 прокладки 6 седел нагнетательных клапанов, вверните седла 5 клапанов, нагнетательные клапаны 4, пружины 3 клапанов, прокладки 2 пробок. Вверните пробки 1 нагнетательных клапанов — Снимите головку 7 с тисков — Запрессуйте в картер 5 (см. рис.3) компрессора Камаз-4310, 55111, 5320, 43118 коленчатый вал 6 с подшипниками, установите упорное кольцо 36 — Установите в паз коленчатого вала 6 шпонку 12, наденьте на вал зубчатое колесо 35 привода и замковую шайбу 31. Наверните гайку 30 и вдавите края замковой шайбы 31 в пазы гайки 30 крепления зубчатого колеса — Установите в коленчатый вал пружину 34 уплотнителя, уплотнитель 33 и упорное кольцо 32. — Установите картер 5 компрессора Камаз-4310, 55111, 5320, 43118 на стенд — Установите на картер заднюю крышку 9 с прокладкой 8. Вверните болты 11 с пружинными шайбами 10 — Установите блок 15 цилиндров на картер 5 с пластинами 24 отражателя, наверните гайки 14 с пружинными шайбами 13 — Поверните блок цилиндров с картером в сборе на стенде картером вверх — Продуйте сжатым воздухом цилиндры блока и шатунные шейки коленчатого вала — Установите на шатун и в крышку 29 шатуна вкладыши 28 одного ремонтного размера с шейками коленчатого вала — Установите поршень 23 с шатуном в сборе в цилиндр. — Установите крышку 29 в сборе с вкладышем на шейку коленчатого вала, предварительно смазав вкладыш моторным маслом — Заверните гайки 26 с моментом 15,5—17,5 Нм (1,6—1,8 кг/см), установите шплинты 27 — Установите на картер 5 компрессора Камаз-4310, 55111, 5320, 43118 нижнюю крышку 2 с прокладкой 1 и вверните болты 4 крепления с пружинными шайбами 3. — Запрессуйте в блок 15 цилиндров седла 16 впускных клапанов, установите направляющие 17 клапанов, впускные клапаны 18 — Установите на блок 15 цилиндров головку 20 компрессора Камаз-4310, 55111, 5320, 43118 в сборе с нагнетательными клапанами, прокладку 22 головки, пружины 19 впускных клапанов — Наверните на шпильки гайки 21 крепления головки и затяните их.

- Сцепление Камаз-5320 и его комплектующие

- Ремонт ПГУ и главного цилиндра сцепления Камаз

- Коробка переключения передач КПП Камаз 141

- Коробка переключения передач КПП Камаз ZF 16

- Коробка передач 152 Камаз с делителем

- Коробка переключения передач КПП 154 Камаз

- КПП Камаз-4308

- Сцепление автомобиля Камаз-4308

- Сцепление и КПП Камаз-65115

- Разборка и сборка КПП Камаз-4310, 55111, 43118

- Блок цилиндров, головка и клапаны Камаз-740

- Топливная система дизеля Камаз-740

- Регулировки и ремонт ТНВД Камаз-740

- Ведущие мосты автомобиля Камаз-4310

- Ремонт редуктора ведущих мостов Камаз

- Задний мост Камаз-4308

- Мосты и подвески самосвалов Камаз-65115

- Установка карданных валов и мостов Камаз

- Ремонт раздатки автомобилей Камаз

- Гидроусилитель руля Камаз — регулировки и ремонт

- Ремонт деталей рулевого привода Камаз

- Детали рулевого управления Камаз-4308

- Детали тормозной системы Камаз-4308

- Тормозная система и привод тормозов Камаз

- Ремонт тормозных кранов и компрессора Камаз

- Подвеска Камаз-4310, 55111, 43118 и их детали

- Рама и подвески автомобиля Камаз-4308

- Детали кабины и платформа Камаз-65115

- Компоненты кабины Камаз-4308

- Механизм платформы автомобилей Камаз

- Автокран Клинцы КС 65719-5К на базе шасси Камаз-6522

- Автокран KC-35719-7-02 на базе шасси Камаз-43118

- Автокран Галичанин KC-55713-1К на базе Камаз-65115 6х4

- Автокран Ивановец КС-45717К-1/1Р на базе шасси Камаз-65115

- Автокран Ивановец КС-3577-3/4 на шасси Камаз-43253 4х2

РЕГУЛИРОВКА КРАНА

Подаем давление в выводы 1 и 2 и пробуем перемещать рычаг до упора и назад несколько раз и смотрим с какой разницей выходит воздух в выводах 3 и 4 и регулировочным болтом 1 регулируем подачу воздуха чтобы он выходил равномерно на переднюю ось и на заднюю. Так мы отрегулируем очередность срабатывании тормозов.

установка привода

схема подключения

СМОТРИТЕ ВИДЕО

Тормозная система КрАЗ | Грузовики и спецтехника

К деталям, лимитирующим долговечность тормозной системы автомобилей КрАЗ, относятся тормозные накладки, регулировочные рычаги колесных тормозов и тормозные цилиндры. На эти детали приходится свыше 70% общего количества отказов тормозной системы. К наиболее распространенным причинам отказов тормозных механизмов следует отнести износ их накладок, а также износ червяка и червячного колеса регулировочных рычагов.

Отказы тормозных цилиндров происходят из-за потери герметичности уплотняющими манжетами вследствие их износа и повреждений.

При повышении надежности тормозной системы в первую очередь было обращено внимание на увеличение ресурса указанных деталей. Кроме того, были установлены более надежные стяжные пружины колесных тормозов, введены масленки осей тормозных колодок и стопоры осей тормозных колодок, увеличена надежность трубопроводов путем улучшения их крепления и применения гибких переходников в местах присоединения трубопроводов к аппаратам пневматической системы.

Большое значение для повышения износостойкости тормозных накладок имеет защита тормозного механизма от пыли и грязи. На КрАЗ разработана и внедрена лабиринтная защита тормозных механизмов.

В период 1970-1971 гг. на автомобилях КрАЗ был введен выпускной тормоз. При проектировании его исходным положением служило условие, оговоренное в технико-эксплуатационных требованиях, предъявляемых к автомобильному транспорту в странах СЭВ: полностью нагруженный автомобиль на спуске с уклоном 7% должен иметь постоянную скорость 30 км/ч.

Открытие выпускного клапана под действием давления в выпускном тракте недопустимо из-за возможности разрушения клапанного механизма и аварии дизеля. Волны сжатия проходят в воздухоочиститель, что приводит к выбросу масла из ванны последнего, поэтому при проектировании выпускного тормоза давление должно приниматься несколько меньше величины, полученной по формуле. Конструктивно это обеспечивается тем, что заслонку выпускного тормоза устанавливают в корпусе с некоторым зазором. На автомобилях КрАЗ этот зазор равен 0,3 мм.

Дорожные испытания автомобилей КрАЗ с выпускными тормозами, имеющими указанные параметры, подтвердили соответствие этих тормозов требованиям, предъявляемым к тормозам-замедлителям.

Источник