Газоперекачивающие агрегаты: описание, устройство, принцип работы, отзывы

От первичной выработки до непосредственного использования газовые смеси проходят несколько технологических этапов. Для оптимизации транспортировки и промежуточного хранения между этими процессами сырье подвергается компрессорному сжатию. Технически подобные задачи реализуются газоперекачивающими агрегатами (ГПА) на разных узлах магистральных сетей.

Устройство и конструкция оборудования

Агрегат является многосоставным функциональным компонентом газопроводных линий. К его основным частям относятся компрессоры, вентиляторы и нагнетатели. В действие установка приводится двигателем, представленным электромотором или газовоздушной турбиной. К слову, диапазон мощностей газотурбинного газоперекачивающего агрегат в среднем варьируется от 4 до 25 МВт. Оборудование имеет специальное укрытие в модульном исполнении, которое защищает рабочую начинку от внешних воздействий. Каркас выполняется из высокопрочной листовой стали, имеющей технологические выходы. В качестве дополнительных функциональных блоков могут использоваться буферные хранилища, топливно-отводные каналы, системы выхлопа, отопительные и кондиционирующие модули. Система безопасности в обязательном порядке включает средства пожарной защиты, автоматику для аварийного отключения и датчики контроля отдельных параметров сети наподобие давления и температуры.

Принцип работы

Подключенный к магистрали агрегат после запуска приводной установки начинает вращение компрессора. Роторная крыльчатка устроена таким образом, что давление в процессе ее вращения повышается и воздух засасывается в компрессор. При необходимости коррекцию давления, а также кондиционирование и очистку воздуха выполняют подключенные вентиляторы. Сжатие транспортируемой смеси газоперекачивающие агрегаты реализуют в ходе адиабатического процесса, то есть без резкого повышения температурного режима (порядка 200 °C). Далее газовоздушная смесь поставляется в блок распределителя, в магистраль для дальнейшей доставки через патрубки с фильтрами или же в буферную зону хранения.

Агрегаты с поршневым компрессором

Традиционное исполнение ГПА, в котором используются двух- или четырехтактные двигатели, напрямую сопряженные с компрессорной установкой. По уровню поддерживаемого давления поршневые агрегаты разделяют таким образом:

- Системы низкого давления (до 2 МПа). Применяются на головных компрессорных узлах в составе транспортной сети, источником газового сырья в которых являются истощаемые месторождения.

- Системы среднего давления (в среднем 3-5 МПа). Задействуются преимущественно в инфраструктуре промежуточных станций в целях нормализации пропускных показателей газовых трубопроводных линий.

- Системы высокого давления (10-15 МПа). Используются для закачки сырья в подземные газохранилища на крупных компрессорных станциях.

К преимуществам поршневых газоперекачивающих агрегатов с газотурбинным приводом относят высокую степень технической надежности, ремонтопригодность и возможность применения в широких диапазонах с точки зрения показателей давления.

Центробежные агрегаты

Данное оборудование характеризуется более высокой производительностью порядка 20-30 млн м3/сут. и способностью сжимать газовоздушные смеси в 1,5-1,7 раза. Центробежные нагнетатели не имеют механических трущихся элементов, что продлевает их срок службы, исключая и потребность в регулярном использовании смазывающих жидкостей. Эта конструкционная особенность обуславливает равномерность потоков газа при высокой скорости без пульсаций. Если же говорить о слабых сторонах центробежных газоперекачивающих агрегатов, то высокая степень сжатия достигается только за счет последовательного соединения нескольких станций в один комплекс. Поэтому при высокой производительности увеличивается и расход топлива.

Система управления ГПА

Современные газоперекачивающие комплексы обеспечиваются автоматикой для контроля рабочих процессов и состояния функциональных модулей. В частности, реализуются следующие задачи:

- Регулировка нагнетателя по оборотам при подаче топливной смеси в двигатель.

- Регулировка с контролем минимально допустимых запасов по помпажу.

- Контроль аварийных состояний.

- Регуляция механических органов компрессора.

- Регистрация, обработка и вывод информации на диспетчерский дисплей.

Кроме того, эксплуатация газоперекачивающих агрегатов предусматривает контроль исправности и надлежащей настройки исполнительных средств, датчиков и линий связи. Для этого используются каналы ввода и вывода информации. В оборудовании прежних поколений все еще могут задействоваться аналоговые аппараты наподобие термопар и дискретных регуляторов.

Техническое обслуживание ГПА

На газоперекачивающих станциях действует регламент техобслуживания с комплексом работ, направленных на поддержание механики и программного обеспечения в работоспособном состоянии. В ходе ревизии агрегата проверяется конструкционная целостность, корректность функционирования исполнительных органов, оцениваются косвенные рабочие параметры, проводится диагностика систем и т. д. По результатам ревизии принимается решение о возможном ремонте газоперекачивающего агрегата с дефектоскопией эксплуатационных деталей и узлов. При капитальном ремонте может производиться замена изношенных элементов, восстановление конструкционных частей, сегментов маслопроводов и т. д. Мелкие ремонтные операции обычно связаны с восстановлением герметичности емкостей, устранением утечек и обновлением расходных материалов.

Отзывы о работе ГПА

Комбинация трубопроводных сетей и компрессорных установок по сей день считается оптимальным решением для оптимизации транспортировочных процессов применительно к нефтегазовому сырью. Как отмечают сотрудники предприятий в данной сфере, оборудование ГПА позволяет наращивать энергоэффективность магистральных линий, не снижая показатели надежности и безопасности при доставке топлива. Вместе с этим перечень функций газоперекачивающих агрегатов регулярно расширяется за счет той же автоматики, что позволяет экономить на организации вспомогательных пунктов контроля работы транспортной инфраструктуры. Что касается негативных отзывов, то они связаны с высокой стоимостью современных ГПА и технологической сложностью, требующей соответствующей квалификации от обслуживающего персонала.

Заключение

Последние годы нефтегазовая промышленность переживает этап отказа от технических средств, которые были запущены в эксплуатацию еще в 20 веке. Техническая инфраструктура приближается к предельным срокам службы, требуя обновления. Среди первых мест в этом списке занимают компрессорные станции. Нефтегазовые предприятия все активнее вводят в рабочий процесс газоперекачивающие агрегаты нового поколения, задействуя принципы компьютерного моделирования. В сочетании с новейшим инструментарием диспетчерского контроля это дает обширные возможности управления транспортировкой газа. Реальный эффект модернизации сегодня подтверждается фактическими данными по эксплуатационным характеристикам компрессорного оборудования и магистральных сетей.

Источник

Тема 2 Газотурбинные установки

Лекция Основы теории и конструкции ГПА

Тема 1 Типы газоперекачивающих агрегатов

Для транспорта природного газа по магистральным газопровода применяются различные типы газоперекачивающих агрегатов. В зависимости от типа привода газоперекачивающие агрегаты подразделяются на три основных группы: газотурбинные ГПА, электроприводные ГПА и газомотокомпрессорные ГПА. В ООО «Газпром трансгаз Ухта» применятся газотурбинные ГПА и электроприводные ГПА.

Электроприводные ГПА эксплуатируются в Грязовецком ЛПУМГ (КЦ-1) и Мышкинском ЛПУМГ (КЦ-1).

На рисунке 1 показана принципиальная схема газоперекачивающих агрегатов.

Рисунок 1 – Принципиальная схема ГПА

Вид привода ГПА определяется пропускной способностью газопровода. Для станций подземного хранения газа, где требуются большие степени сжатия и малые расходы, используются ГМК, а также некоторые типы газотурбинных агрегатов, которые могут обеспечивать заданные степени сжатия. Для газопроводов с большой пропускной способностью наиболее эффективное применение находят центробежные нагнетатели с приводом от газотурбинных установок или электродвигателей.

К первой группе относятся ГПА с приводом центробежного нагнетателя от газовой турбины; ко второй агрегаты с приводом от электродвигателя и к третьей группе агрегаты с приводом от поршневых двигателей внутреннего сгорания, использующих в качестве топлива природный газ.

К агрегатам первой группы основного вида привода компрессорных станций относятся: стационарные, авиационные и судовые газотурбинные установки.

К стационарным газотурбинным установкам относятся ГПА специально сконструированные для использования на компрессорных станциях магистральных газопроводов.

К авиаприводным газотурбинным установкам относятся ГПА, приводом которых служит газовая турбина авиационного типа, специально реконструированная для использования на компрессорных станциях.

К судовым газотурбинным агрегатам относятся ГПА, где в качестве привода используется модернизированная газовая турбина судового типа.

КС с приводом от электродвигателей строились в основном на газопроводах, проходивших через развитые промышленные и центральные районы страны, имеющие резерв электроэнергии.

По сравнению с другими типами приводов основные преимущества электроприводных ГПА заключаются в следующем:

– высокая надежность, которая, правда, в значительной степени зависит от внешних источников питания (энергосистем);

– минимальные затраты на капитальный ремонт;

– большой моторесурс узлов и деталей ГПА;

– простота автоматизации и управления;

К недостаткам данного привода следует отнести прежде всего слабую приспособленность ГПА к переменным режимам работы газопровода из-за постоянной частоты вращения ротора электродвигателя, а также рост стоимости электроэнергии, который резко повышает эксплуатационные затраты и делает их в настоящий момент несоизмеримыми с затратами газотурбинных агрегатов.

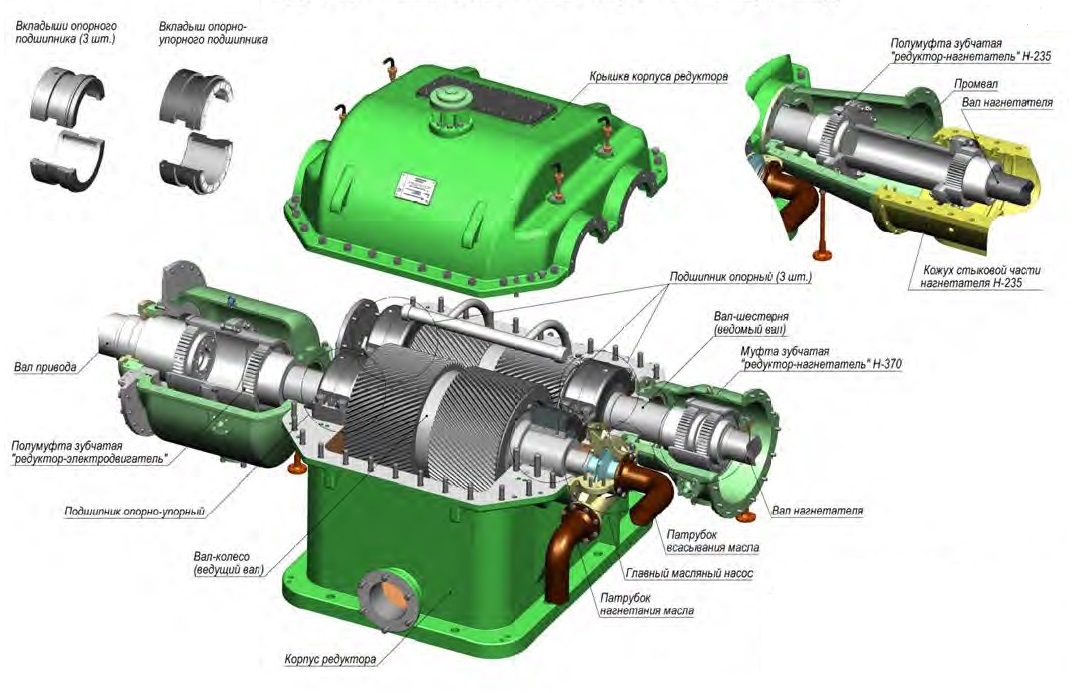

В состав электроприводных ГПА входит следующее основное оборудование: синхронный электродвигатель; редуктор (мультипликатор); нагнетатель.

Ротор нагнетателя приводится во вращение электродвигателем через повышающий редуктор (мультипликатор). Конструкция нагнетателя и редуктора позволяет производить пуск и остановку агрегата с заполненным контуром нагнетателя при начальном рабочем давлении газа.

На рисунке 2 электродвигатель СТД-12500.

Рисунок 2 – Электродвигатель СТД-12500

Важнейшим элементом электроприводных ГПА является редуктор. На всех типах электроприводных ГПА применяются повышающие редукторы-мультипликаторы. Установка повышающего редуктора связана с необходимостью получения максимального КПД нагнетателя в силу того, что в стране пока не производятся электродвигатели с частотой вращения, оптимальной для нагнетателя. Наличие повышающего редуктора ведет к определенному снижению КПД агрегата, но при этом резко увеличивается КПД самого нагнетателя.

Редуктор предназначен для передачи крутящего момента от приводного двигателя к нагнетателю. Зубчатая передача редуктора представляет собой одноступенчатый ускоритель горизонтального типа с передаточным числом

I = 4800:3000 = 1,6.

Внутреннее устройство редуктора показано на рисунке 3

Рисунок 3 – Редуктор-мультипликатор РЦОТ-480

Тема 2 Газотурбинные установки

Газотурбинная установка– машина, преобразующая тепловую энергию в механическую и состоящая из одного или нескольких компрессоров (чаще осевого типа), теплового устройства для нагрева рабочего тела, одной или нескольких турбин, системы регулирования и необходимого вспомогательного оборудования.

Основные узлы газотурбинного двигателя:

– газовая турбина (турбина газогенератора и свободная турбина);

– коробка приводов (на авиационных и судовых двигателях);

Основные системы газотурбинного двигателя:

– система смазки и суфлирования;

– система автоматического управления;

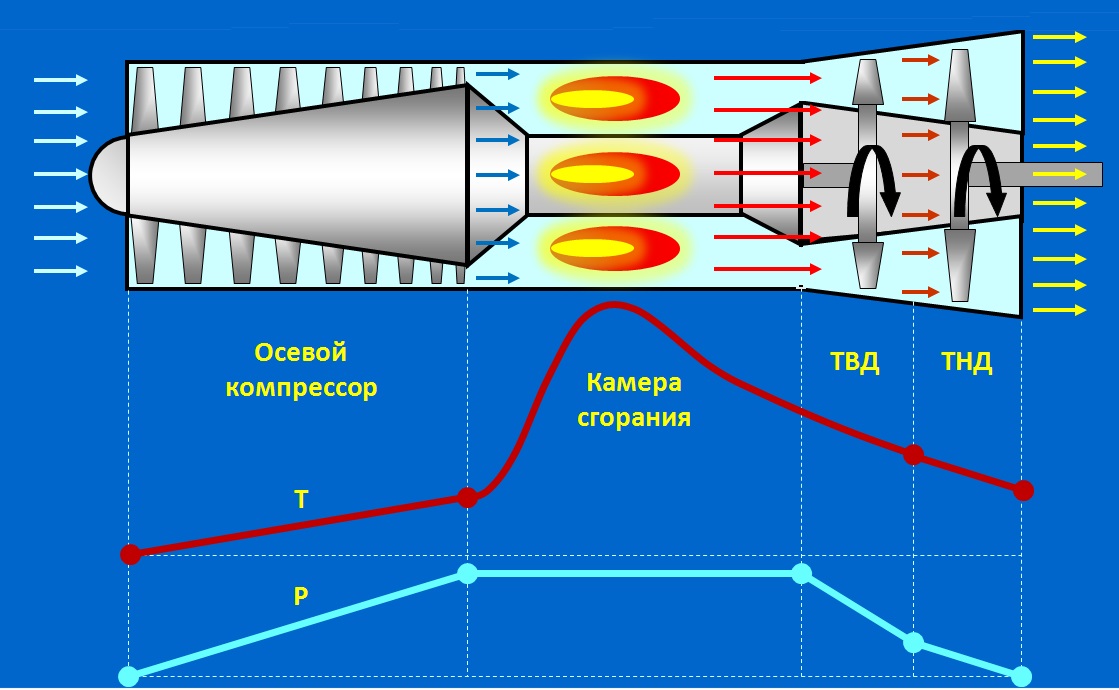

Принцип работы газотурбинной установки выглядит следующим образом:

Атмосферный воздух поступает в компрессор двигателя. В компрессоре происходит повышение давления и температуры воздуха. Осевая скорость потока несколько уменьшается. Часть воздуха из проточной части компрессора отбирается на технологические нужды двигателя, а также на нужды ГПА.

Из компрессора воздух поступает в камеру сгорания, где за счет непрерывного сгорания топливного газа, подводимого через форсунки, температура смеси продуктов сгорания и воздуха значительно возрастает. Часть воздуха в камере сгорания участвует в процессе горения, а часть идет на смешение с горячими газами, понижает их температуру до величины, обеспечивающей надежную работу деталей камеры сгорания и турбины. Скорость потока газа в камере сгорания, вследствие подвода тепла, увеличивается, а давление, из-за гидравлического сопротивления, несколько уменьшается.

Из камеры сгорания поток горячих газов поступает последовательно в турбину газогенератора и свободную турбину. В турбинах потенциальная тепловая энергия выходящего из камеры сгорания потока горячего газа преобразуется последовательно в кинетическую энергию и механическую работу вращения ротора газогенератора и ротора свободной турбины. Давление, температура газа и скорость потока в турбинах уменьшается. Мощность турбины газогенератора расходуется в основном на привод ротора газогенератора. Небольшая часть мощности турбины газогенератора используется для привода агрегатов на коробке приводов. Мощность турбины свободной расходуется на привод нагнетателя.

Из турбины свободной выхлопной газ поступает в выходное устройство ГТУ и далее в систему выхлопа.

Тепловая схема ГТУ и графики изменения температуры и давления показаны на рисунке 4.

Рисунок 4 – Тепловая схема ГТУ

Для использования кинетической энергии газогенератора и свободной турбины в ГТУ применяются коробки приводов. На коробке приводов размещены приводные агрегаты, обеспечивающие работу систем двигателя (маслонасосы, суфлеры). Так же на коробке приводов устанавливаются пусковые двигатели.

В коробке приводов движение предается от роторов ГТУ с помощью зубчатых передач.

На рисунке 5 представлена кинематическая схема газотурбинного двигателя ПС-90ГП-2 с применением одной коробки приводов, соединенной с ротором газогенератора.

Рисунок 5 – Кинематическая схема двигателя ПС-90ГП-2

На рисунке обозначены: 1 – коробка приводов; 2 – центральный привод; 3 – вал шлицевой; 4– компрессор газогенератора; 5 – вал привода; 6 – турбина газогенератора; 7 – турбина свободная (силовая); 8 – трансмиссия; 9 – привод к блоку центробежных агрегатов (БЦА-94); 10 – привод прокрутки; 11 – привод стартера; 12 – запасный привод; 13 – привод к блоку маслонасосов.

Тема 3 Осевые к омпрессоры

Осевой компрессор – это лопаточная машина, предназначенная для сжатия атмосферного воздуха перед подачей его в камеру сгорания. Осевой компрессор приводится во вращение газовой турбиной.

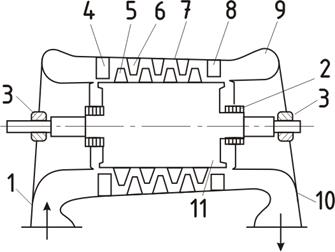

На рисунке 6 показана принципиальная схема многоступенчатого осевого компрессора. Обозначениями на схеме показаны: 1 – входной патрубок, 2 – концевые уплотнение, 3 – опоры ротора, 4 входной направляющий аппарат, 5 – рабочие лопатки, 6 – направляющие лопатки, 7 – корпус, 8 – спрямляющий аппарат, 9 – диффузор, 10 – выходной патрубок, 11 – ротор.

Рисунок 6 – Принципиальная схема многоступенчатого ОК

Осевой компрессор состоит из следующих основных узлов:

Статор ОК, который так же является его корпусом. В проточной части статора установлены направляющие лопатки, которые служат для изменения величины и направления скорости потока воздуха. Так же в статорной части устанавливаются опоры ротора.

Ротор с закрепленными на нем рабочими лопатками, которые лопатки служат для сообщения энергии потоку воздуха. Ротор ОК соединен с ротором турбины. Совокупность одного ряда рабочих лопаток и одного направляющих лопаток аппарата называется ступенью осевого компрессора, как показано на рисунке 7.

Рисунок 7 – Ступень осевого компрессора.

При прохождении воздушного потока через рабочее колесо ОК возрастает давление, температура и абсолютная скорость, так как рабочее колесо вращается, и межлопаточный канал имеет диффузорную форму. При прохождении через сопловой аппарат давление и температура продолжают расти, но абсолютная скорость падает, так как сопловой аппарат статичен и тоже имеет диффузорную форму. На рисунке 8 показаны графики изменения давления, температуры и абсолютной скорости потока воздуха при прохождении через ступень ОК.

Рисунок 8 – Графики изменения давления, температуры и абсолютной скорости воздушного потока

Пространство между соседними лопатками называется межлопаточным каналом. Межлопаточный канал, как между рабочими лопатками, так и между направляющими является диффузорным, то есть расширяющимся.

Для исключения перетекания воздуха из проточной части ОК в подшипниковые полости, а так же исключения проникновения масляных паров из подшипников в проточную часть, устанавливаются концевые уплотнения. В основном в газотурбинных двигателях на осевых компрессорах применяют лабиринтные уплотнения.

В качестве опор ротора ОК применяются подшипники качения или подшипники скольжения. Подшипники скольжения применяются для тяжелых роторов ГТУ, применяемых в стационарных ГПА. Подшипники качения применяются для более легких роторов авиационных и судовых двигателей.

Довольно высокая степень газодинамической инертности осевых компрессоров является причиной того, что компрессор относительно медленно набирает обороты, обладает низкой приемистостью. Так как осевые компрессоры приводятся в движение турбинами, которые, в свою очередь весьма долго снижают свои обороты, смена режимов работы таких турбокомпрессоров занимает довольно длительный промежуток времени. Решением данной проблемы стало разделение компрессоров на каскады: компрессор низкого давления со своей отдельной турбиной устанавливается на валу, пропущенном через полый вал следующего за ним компрессора высокого давления и его турбины. Возможно так же разделение на три каскада: компрессор низкого давления, компрессор среднего давления, компрессор высокого давления.

Данное решение улучшило работу компрессоров на переходных режимах, а также повысило их газодинамическую устойчивость. Другим средством повышения газодинамической устойчивости ОК стало применение поворачивающихся направляющих аппаратов для изменения угла входа потока в рабочее колесо в зависимости от режима работы двигателя

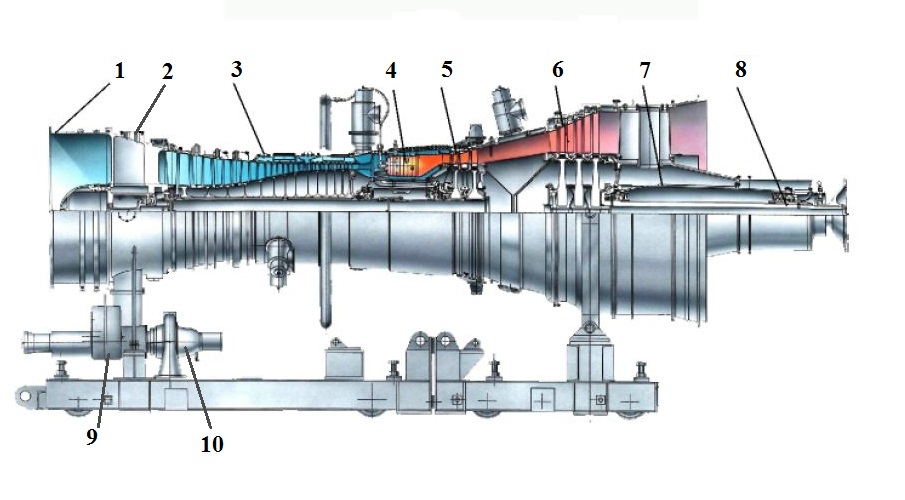

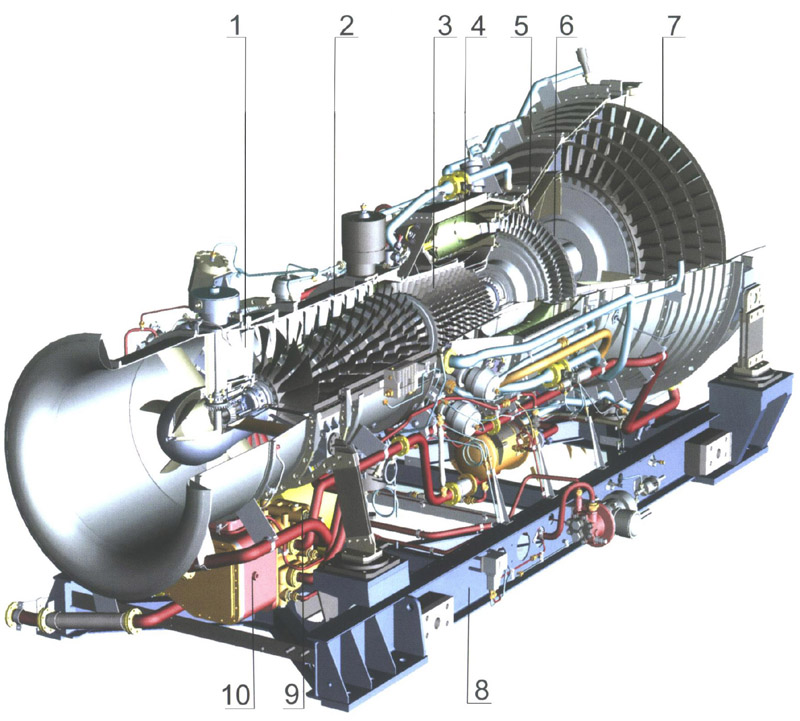

На рисунке 9 и представлен однокаскадный газотурбинный двигатель ПС-90ГП-2 применяемый в ГПА-16 «Урал».

На рисунке обозначены: 1 – входное устройство; 2 – входной корпус компрессора с центральным приводом; 3 – компрессор газогенератора; 4– камера сгорания; 5 – турбина газогенератора; 6 – турбина свободная (силовая); 7 – задняя опора; 8 – вал отбора мощности; 9 – коробка приводов; 10 – стартер.

Рисунок 9 – Газотурбинный двигатель ПС-90ГП-2

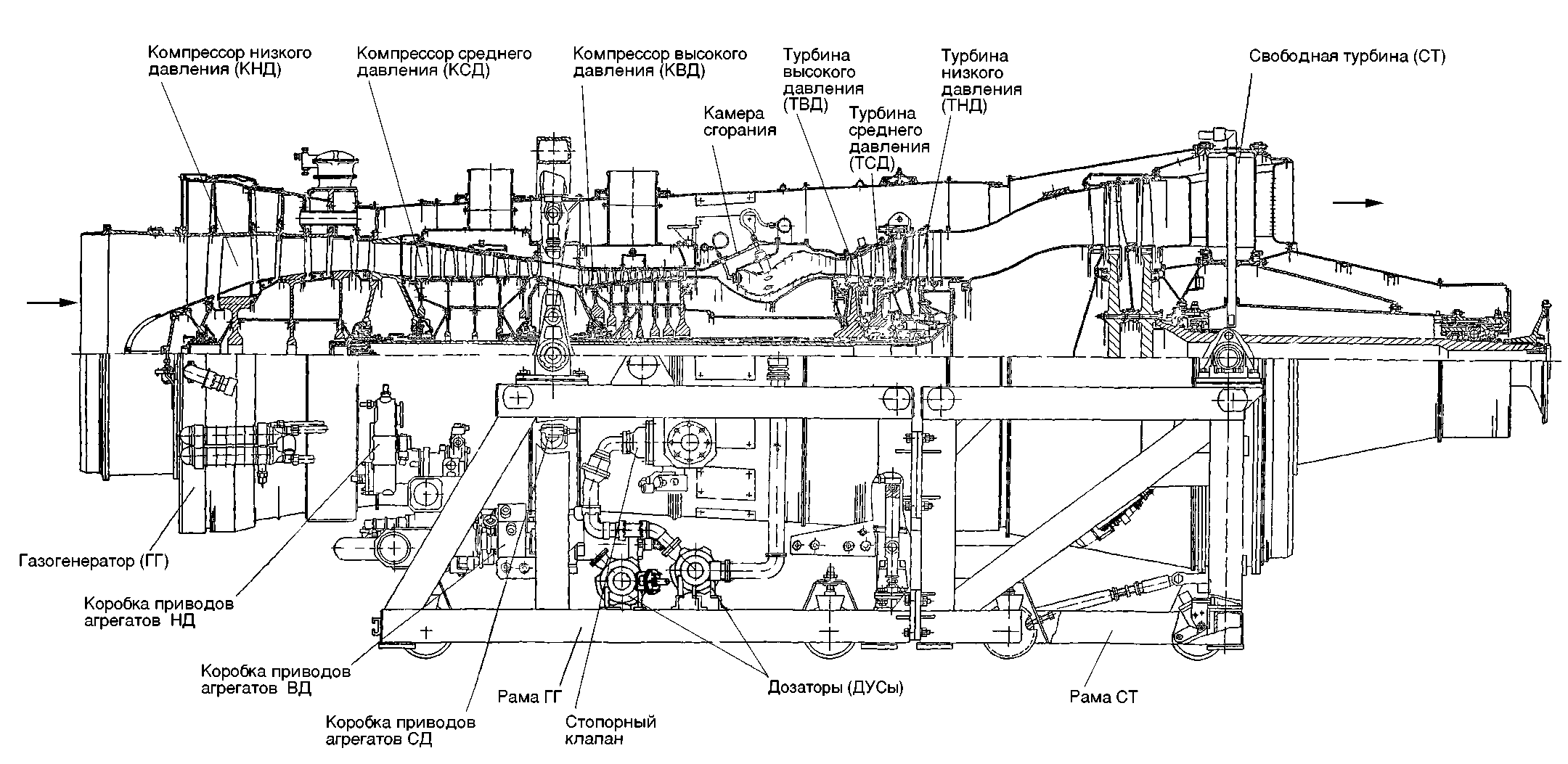

На рисунке 10 представлен двухкаскадный газотурбинный двигатель ДГ90Л2.1 применяемый в ГПА-Ц1-16С, ГПА-Ц1-16РС, ГПА-16 «Волга», ГПА-16ДГ «Урал»

Рисунок 10 – Газотурбинный двигатель ДГ90Л2.1

На рисунке обозначены: 1 – входной направляющий аппарат; 2 – компрессор низкого давления; 3 – компрессор высокого давления; 4 – камера сгорания; 5 – турбина высокого давления; 6 – турбина высокого давления; 7 – свободная (силовая) турбина; 8 – рама; 9 – выносная коробка приводов; 10 – нижняя коробка приводов

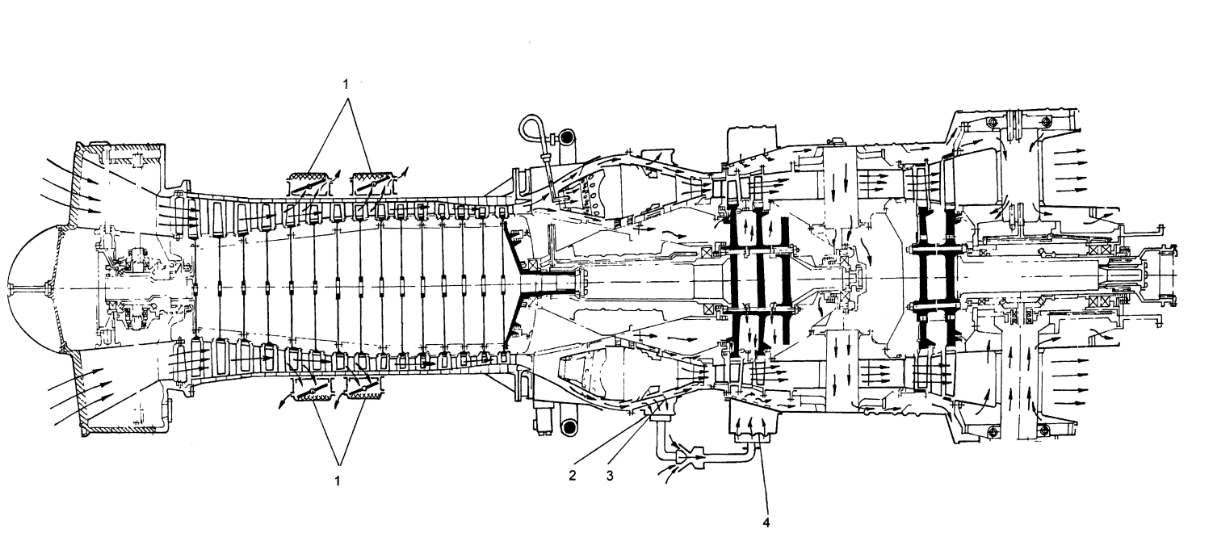

На рисунке 11 показан трехкаскадный газотурбинный двигатель НК-36СТ применяемый в ГПА-Ц-25БД, ГПА-Ц-25НК, ГПА «Нева-25НК-Р».

Рисунок 11 – Газотурбинный двигатель НК-36СТ

Межлопаточные каналы (профиль и угол установки лопаток) всех ступеней компрессора профилируются исходя из расчетного режима (номинального режима).

При пуске на низких частотах вращения малый расход воздуха приводит к уменьшению осевой скорости и разрыву потока, что и вызывает появление срывов на первых ступенях компрессора. При этом последние ступени могут работать в турбинном режиме или в режиме запирания. Такое явление называется помпажем осевого компрессора.

Помпаж характеризуется нерасчетными знакопеременными нагрузками на все узлы и детали компрессора вплоть до их разрушения.

Внешние проявления помпажа: нехарактерный гул; повышенная вибрация; хлопки удары; обратный выброс воздуха на вход.

Для предотвращения явления помпажа осевого компрессора существует противопомпажная механизация, которая в себя включает установку на корпусе ОК клапанов перепуска воздуха и управляемых лопаток ВНА и НА первых ступеней. Сброс воздуха через открытые КПВ, установленные в средней части компрессора, позволяет одновременно увеличить расход воздуха через первые ступени и уменьшить через последние, приблизив режимы их работы к расчетным. Места установки, количество и проходные сечения КПВ рассчитываются для каждого двигателя индивидуально.

На рисунке 12 показана газодинамическая схема газотурбинного двигателя НК-14СТ с перепуском воздуха из средней части корпуса ОК через КПВ.

Рисунок 12 – Газотурбинный двигатель НК-14СТ

На рисунке обозначены: 1 – перепуск воздуха из компрессора; 2 – отбор воздуха на нужды ГПА; 3 – отбор воздуха на эжектор для охлаждения; 4 – подвод воздуха от эжектора.

Так же для борьбы с помпажем применяется рассмотренный выше способ разделения осевого компрессора на два или более каскада, вращающихся независимо друг от друга с различными скоростями вращения.

Дата добавления: 2020-12-22 ; просмотров: 136 ; Мы поможем в написании вашей работы!

Источник