Электропривод токарных станков

Диапазоном регулирования называется отношение максимальной угловой скорости (или частоты вращения) к минимальной, а для станков с поступательным движением отношение линейных скоростей максимальной к минимальной.

Для станков токарной группы , в которых главное движение является вращательным, требуется обычно постоянство мощности в большей части диапазона изменения скоростей и только в области малых скоростей — постоянство момента, равного наибольшему допустимому по условию прочности механизма главного движения. Малые частоты вращения предназначаются для специфических видов обработки: нарезания резьбы метчиками, обточки сварных швов и др.

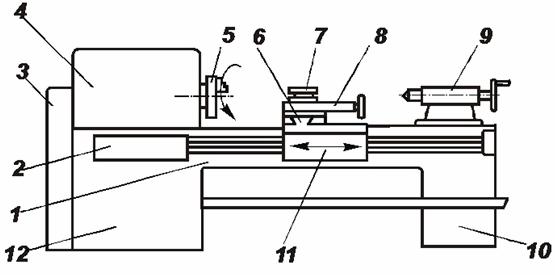

Устройство токарного станка:

В главных приводах токарных и карусельных станков широкого назначения малых и средних размеров основным типом привода является привод от асинхронного короткозамкнутого двигателя.

Асинхронный двигатель конструктивно хорошо сочетается с коробкой скоростей станка, надежен в эксплуатации и не требует специального ухода.

На токарных станках при постоянной частоте вращения шпинделя при изменением диаметра обработки dобр будет изменяться скорость резания, м/мин: vz = π х dобр х nшп/1000 Следовательно, частота вращения шпинделя станка определяется двумя факторами — диаметром do6p и скоростью резания vz. Рациональное использование станка требует изменения частоты вращения шпинделя при изменении технологических факторов.

Для наиболее полного использования режущего инструмента и станка обработка изделий должна производиться при так называемой экономически выгодной (оптимальной) скорости резания, которая при работе станка с соответствующей подачей и глубиной резания должна обеспечить обработку детали с необходимой точностью и чистотой поверхности при минимальных приведенных удельных затратах на обработку, производительность при этом будет несколько ниже наибольшей возможной.

В токарных станках малых размеров пуск, остановка и изменение направления вращения шпинделя часто производятся с помощью фрикционных муфт. Двигатель при этом остается подключенным к сети и вращается в одном направлении.

Для главного привода некоторых токарных станков применяются многоскоростные асинхронные двигатели. Использование такого привода целесообразно, если оно приводит к упрощению коробки скоростей или когда требуется переключение скорости шпинделя на ходу. .

Сравнительно простая коробка скоростей таких станков дает две — три ступени угловой скорости, а в интервале между двумя ступенями осуществляется в диапазоне (3 — 5) : 1 плавное регулирование угловой скорости двигателя изменением его магнитного потока. Это, в частности, обеспечивает возможность поддерживать постоянство скорости резания при точении торцевых и конусных поверхностей.

Плавность регулирования определяется соотношением скоростей на двух соседних участках регулирования. Плавность регулирования в значительной степени влияет на производительность станка, так как оптимальная скорость резания зависит от твердости обрабатываемого материала, свойств материала и геометрии режущего инструмента, а также от характера обработки. На одном и том же станке могут обрабатываться детали разных размеров, из различных материалов и различными инструментами, что является причиной изменения режимов резания.

Особенность электропривода токарно-карусельных станков является большой момент сил трения в начале пуска (до 0,8 Мном) и значительный момент инерции планшайбы с деталью, превышающий на высоких механических скоростях в 8 — 9 раз момент инерции ротора электродвигателя. Применение в этом случае электропривода постоянного тока обеспечивает плавный пуск с постоянным ускорением.

В цехах машиностроительных заводов обычно нет сети постоянного тока, поэтому для питания двигателей тяжелых станков устанавливают отдельные преобразовательные устройства: электромашинные (система Г — Д) или статические (система ТП — Д).

Бесступенчатое электрическое регулирование скорости (двухзонное) применяют при автоматизации станков со сложным циклом работы, что позволяет легко переналаживать их на любые скорости резания (например, некоторые токарно-револьверные автоматы).

Привод подачи небольших и средних токарных станков чаще всего осуществляется от главного двигателя, что обеспечивает возможность нарезания резьбы. Для регулирования скорости подачи применяются многоступенчатые коробки подач. Переключение ступеней производится вручную или с помощью электромагнитных фрикционных муфт (дистанционно).

В некоторых современных тяжелых токарных и карусельных станках для привода подачи используется отдельный широкорегулируемый электропривод постоянного тока. Угловая скорость двигателя изменяется в диапазоне до (100 — 200) : 1 и более. Привод выполняется по системе ЭМУ — Д, ПМУ — Д или ТП — Д.

Для вспомогательных приводов токарных станков (ускоренное перемещение каретки суппорта, зажима изделия, насоса охлаждающей жидкости и др.) применяются отдельные короткозамкнутые асинхронные двигатели.

На. современных токарных, токарно-винторезных и револьверных станках широко применяется автоматизация вспомогательных движений, а также дистанционное управление механизмами станка.

Электропривод токарно-винторезного станка 1К62

Привод шпинделя и рабочей подачи суппорта осуществлен от асинхронного короткозамкнутого двигателя мощностью 10 кВт. Регулирование угловой скорости шпинделя производится переключением шестерен коробки скоростей с помощью рукояток, изменение продольной и поперечной подач суппорта.- переключением шестерен коробки подач также посредством соответствующих рукояток.

Для быстрых перемещений суппорта служит отдельный асинхронный двигатель мощностью 1,0 кВт. Включение и выключение шпинделя станка, а также его реверсирование производится с помощью многодисковой фрикционной муфты, которая управляется двумя рукоятками. Включение механической подачи суппорта в любом направлении производится одной рукояткой.

Электропривод токарно-револьверного станка 1П365

Особенностью токарно-револьверных станков является автоматическое переключение скорости шпинделя и подачи без остановки станка, которое производится с помощью электромагнитных муфт, встроенных в коробку скоростей и коробку подач.

Привод шпинделя токарно-револьверного станка 1П365 осуществлен от асинхронного двигателя мощностью 14 кВт, второй двигатель мощностью 1,7 кВт приводит во вращение насос гидросистемы, а также используется для получения быстрого продольного перемещения двух суппортов станка. В станке имеется также насос охлаждения мощностью 0,125 кВт.

Угловая скорость шпинделя регулируется ступенчато от 3,4 до 150 рад/с. Передвижение блоков шестерен в коробке скоростей производится гидродилиндрами. В коробке скоростей находится также фрикцион, состоящий из двух муфт: одной — для включения прямого (правого) вращения шпинделя, другой — для обратного (левого) вращения. Включение этих муфт осуществляется гидроцилиндром, золотник которого соответственно переводится при помощи электромагнитов. Муфты соединяют вал электродвигателя шпинделя с коробкой скоростей.

Для быстрой остановки шпинделя в коробке скоростей предусмотрен гидравлический тормоз, управление которым осуществляется через специальный гидрозолотник с помощью электромагнита.

Подача суппортов осуществляется от главного привода. Скорость подач регулируется механически переключением блоков шестерен в коробке подач при помощи гидроцилиндров. Установка нужных скоростей шпинделя и подач производится с помощью рукояток гидропереключателей, находящихся на фартуках суппортов и воздействующих на гидрозолотники соответствующих гидроцилиндров.

Все органы управления электроприводами станка находятся на пульте, помещенном на передней панели коробки скоростей.

Электропривод токарно-карусельного станка модели 1565

Регулирование частоты вращения планшайбы производится в пределах от 0,4 до 20,7 об/мин. Угловая скорость электродвигателя может регулироваться изменением напряжения на якоре в диапазоне D = 5,7 и током возбуждения в диапазоне D = 3. Привод подачи суппортов — от главного двигателя через коробку подач — обеспечивает 12 подач в пределах от 0,2 до 16 мм/об.

Тиристорный электропривод токарно-карусельного станка представляет собой замкнутую систему автоматической стабилизации скорости с отрицательной обратной связью, реализуемой с помощью тахогенератора .

Для сокращения времени остановки планшайбы в токарно-карусельном станке используется электрическое торможение главного привода. При этом меняется полярность напряжения управления и двигатель переводится в генераторный режим работы.

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Подписывайтесь на наш канал в Telegram!

Просто пройдите по ссылке и подключитесь к каналу.

Не пропустите обновления, подпишитесь на наши соцсети:

Источник

Токарный станок по дереву: устройство, конструктивные узлы, изготовление самодельного

Первый станок, необходимость в котором чувствует каждый мастеровой человек – настольный сверлильный, или попросту сверлилка. Но по его приобретении или изготовлении своими руками скоро оказывается, что нужно что-то и точить, а токарный станок стоит на порядок дороже. Велик оказывается соблазн сделать токарный станок универсальный вроде того, что на рис. ниже:

Самодельный универсальный токарный станок

Перед изобретательностью, умением и аккуратностью таких мастеров остается только снять шляпу. Да, на токарном станке по металлу можно точить и дерево; многие такие настольные токарные станки комплектуются вставками в шпиндельный патрон для удержания деревянной заготовки. Но – увы! – точности на металле самодельный универсальный токарный станок долго не удержит.

Дело не только в том, что усилие резания металла многократно больше, чем дерева. Сама физика обработки металлов резанием совершенно иная. Чтобы не вдаваться в основы, даже беглый поверхностный обзор которых потребует непомерно много места, возьмем и сопоставим: видали ли вы резец по металлу, острый как стамеска или железка рубанка? И что будет, если слесарным зубилом рубить дерево? Сверлилка еще может справиться с тем и другим материалом: там усилие резания симметрично сосредоточено на самом рабочем органе. Но что касается точки металла, то требования к станку, то требования к станку для нее оказываются такими, что станкостроение задолго до индустриальной эпохи выделилось в отдельную отрасль. Самый лучший машиностроительный завод сам себе станки не делает – не по плечу. Однако токарный станок по дереву собрать своими руками вполне возможно, и так, что максимально достижимую на дереве точность обработки +/–0,5 мм он будет держать долгие годы, если не десятилетия. Без 2-3 токарных операций по металлу все равно не обойтись (см. далее), но их в данном случае сможет выполнить на заказ токарь 2-3 разряда на обычном, не повышенной точности, станке, хоть бы и отреставрированном ДИП. И еще, конечно, нужно будет купить набор резцов для обработки древесины на токарном станке, см. рис.. Все остальное обязательных дополнительных затрат не потребует.

Набор резцов для обработки древесины на токарном станке

История и эволюция

Далее в тексте вам встретятся технические решения эффективные, но мастерам-любителям малоизвестные, т.к. в промышленности они по тем или иным причинам не применяются или применяются ограниченно. Однако изготовление самодельного токарного станка для обработки древесины они могут упростить и облегчить настолько, что из электроинструмента в некоторых случаях можно будет ограничиться ручной дрелью. Станкостроение тысячелетия развивается под знаком решения проблемы: как на станке точностью, к примеру, в 1 условную единицу длины сделать детали станка с точностью, допустим, 0,2 тех же единиц? И т.д., и т.п. Чтобы понять, как техника дошла до жизни такой, полезно будет ненадолго обратиться к истории.

Прародитель всех вообще станков для обработки материалов вращением – приспособление, с помощью которого люди неолита добывали огонь и сверлили рог, кость, камень, поз. 1 на рис; в последних случаях под сверло из дерева или кости подсыпали абразив из мокрого кварцевого песка. Первобытные кельты на том же принципе придумали токарный станок с ножным приводом, поз. 2; центра делались из заостренных обожженных кольев твердого дерева. В Англии сей агрегат в ходу до сих пор у мастеров-мебельщиков. Лес там по кварталам не рубят. Откупив на повал пару-тройку лесин, мастер потом охапками выносит к трассе готовые ножки, балясины и т.п. В ремесле подобного типа станок дожил прим. до начала XVIII века, поз. 3, хотя заготовка в нем вертится туда-обратно и мастеру приходится дополнительно отвлекаться, чтобы переворачивать резец.

Этапы эволюции токарного станка по дереву

В Древнем Египте уже в эпоху Среднего Царства был хорошо известен токарный станок с лучковым приводом, поз. 4. «Мотором» был, естественно, раб. В русской деревенской общине (в миру) с ее крепкими традициями взаимопомощи и взаимовыручки лучковый токарный станок дожил в глубинке до… 80-х годов прошлого века! Массовое индивидуальное деревянное строительство в планы пятилеток никоим образом не включалось, зато советское руководство в провинции смотрело сквозь пальцы на самовольную лесозаготовку в ограниченных размерах для собственных нужд или на несанкционированную закупку в леспромхозах диких бревен за универсальную советскую валюту крепостью 40 об. и вместимостью поллитра.

Для тонкой и/или мелкой работы ножной станок с бечевой и лучковый не годились: в дереве всегда есть неоднородности, а маховиком – гасителем крутильных колебаний была сама заготовка. Радикальные усовершенствования токарного станка ввел мастер Феодор в Древней Греции прим. в 400 г до н. э, поз. 6. Он дополнил ножной привод, во-первых, кривошипом – теперь заготовка вращалась в одну сторону. Во-вторых, сделал центра вращающимися и снабдил один из них захватом для удержания заготовки. В-третьих, ввел в кинематическую схему тяжелый маховик. Отдельные станки такой конструкции находились в эксплуатации на промышленных предприятиях до начала электрификации промышленности, поз. 7 – при тогдашнем полном отсутствии социальных гарантий труд неквалифицированного подсобника обходился дешевле затрат на содержание паровой машины.

Электрифицированный токарный станок по дереву (поз. 8 на пред. рис.) практически не изменился с конца XIX в (см. также рис. ниже):

- а – ротор мотора и др. массивные детали привода не требуют применения отдельного маховика;

- б – в зажимной патрон можно ставить различные наконечники для разного рода заготовок (см. далее) или сверло;

- в – подручник с поворотной полкой-упором для резца, установленный на подвижной каретке, дает возможность вести множество разнообразных рабочих операций;

- г – задняя бабка с вращающимся центром позволяет довести точность обработки до максимально возможной на дереве;

- д – винт подачи пиноли задней бабки (см. далее) дает возможность проводить сложную обработку заготовки в деталь в один установ. Дерево в процессе обработки поддается под давлением держателя и центра. Если задняя бабка закреплена жестко, заготовка в процессе обработки разбалтывается. Станок приходится останавливать и делать переустанов болванки, что никоим образом не способствует качеству работы.

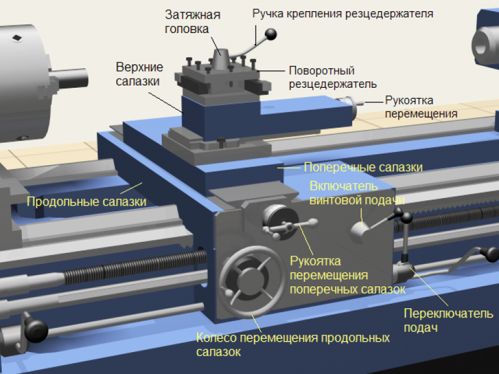

Устройство и кинематическая схема современного токарного станка по дереву

А если без мотора?

Энергонезависимый токарный станок по дереву может пригодиться и в наши дни; скажем, на даче или необорудованной стройплощадке. Мускульной силы нормально развитого человека достаточно для обточки заготовок из обычного строевого леса диаметром прим. до 150 мм. На такой случай возможны 2 варианта (см. след. рис.): старый добрый станок с ножным приводом (размеры его важнейшего узла – кривошипа даны справа вверху); подробнее о нем см. далее, и обработка на козлах с ручным приводом бечевой (справа внизу на рис.). Лесину в обхват таким способом не оцилиндруешь, но проточить опорные столбы крыльца, беседки или навеса над мангалом возможно.

Устройство энергонезависимых токарных станков по дереву

Источник