Типы передач

Червячная передача – это зубчато-винтовая передача, движение в которой осуществляется по принципу винтовой пары. Червячные передачи применяют для передачи вращательного движения между валами, у которых угол скрещива-ния осей обычно составляет 90 градусов. Геометрические параметры червячных передач такие же, как и в цилиндрических передачах. В [. ] далее »

Планетарные передачи позволяют получить большие передаточные числа редукторов при малом числе зубчатых колес. Кинематические схемы планетарных передач На рисунок 13.1.1 — 13.1.4 представлены кинематические схемы планетарных передач, оси зубчатых колес которых в процессе работы не меняют взаимного расположения. Рассмотрены три вида схем передач [. ] далее »

Волновая зубчатая передача — это механизм, в котором движение между звеньями передается перемещением волны деформации гибкого колеса. Кинематически они представляют собой планетарные передачи с гибким колесом. Гибкий зубчатый венец деформируется генератором волн и входит в зацепление с центральным колесом в двух зонах. Соответствующий выбор [. ] далее »

При больших углах поворота рычагов управления вместо стержней последних применяют маховички. Для осуществления быстрого вращения на маховичке устанавливают ручку, а для передачи больших моментов внутреннюю поверхность обода маховичка выполняют волнистой. Размеры маховичков соответствуют нормалям машиностроения МН 8-64 и МН 9-64. [. ] далее »

Основной тип рукоятки для управления коробками передач стационарных машин — ступица и стержень с шаровой головкой (без фиксации или с фиксацией ступицы). При больших углах поворота применяют рукоятки в виде крестовин с несколькими стержнями и шаровыми ручками. Показаны короткие стержни под шаровую головку для простых рукояток и длинные стержни для [. ] далее »

Показаны ступицы различной конфигурации с фиксацией. Размеры взяты по нормалям ЭНИМСа. [. ] далее »

Для переключения передач в коробках применяют ручки фасонные по нормали машиностроения МН 4-64, рукоятки с шаровой головкой по ГОСТ 3955-69, рукоятки вращающиеся по нормали машиностроения МН 5-64, ручки переключения с фиксатором по нормалям ЭНИМСа, ручки шаровые по нормали машиностроения МН 6-64, ручки рычагов управления по нормали машиностроения МН [. ] далее »

Эти устройства предназначены для предотвращения возможности одновременного включения нескольких подвижных блоков зубчатых колес, что может вызвать поломку их зубьев. На рисунок 15.8.1 показана конструкция для управления подвижными блоками зубчатых колес рукоятками с параллельными осями, где обе рукоятки занимают нейтральное положение, при этом конусные [. ] далее »

Простая схема управления подвижным блоком зубчатых колес — рукоятка с фиксацией и рычаг с камнем (рисунок 15.7.1). На рисунок 15.7.2 рукоятка соединена со скалкой, которая, перемещаясь в осевом направлении, передвигает зубчатое колесо. Рукоятками при помощи рычагов и ползунов-вилок осуществляют передвижение блоков зубчатых колес (рисунок 15.7.3). [. ] далее »

В зависимости от угла поворота разработано четыре конструкции рукоятки. При больших углах поворота применяют рукоятку, показанную на рисунок 15.6.1, а. В такой конструкции расстояние между краями лунок для шариков должно быть не менее 1. 2 мм. При средних углах поворота рукоятки предпочтение следует отдавать конструкциям, изображенным на рисунок [. ] далее »

Показаны типовые конструкции неподвижных осей, круглых скалок и промежуточных валов, применяемых в механизмах управления, а таже оси рукояток управления. [. ] далее »

Приводы делят на три группы: 1) привод непосредственно рычагом (рисунок 15.4.1, а) -при коротких ходах ползунов, рычагом со штифтом (рисунок 15.4.1, б) — при маленьких нагрузках и рычагом с камнем (рисунок 15.4.1, б) или рычагом с вилкой (рисунок 15.4.1, г) -при больших нагрузках; 2) привод зубчатым колесом-рейкой (рисунок 15.4.2, а) или зубчатым [. ] далее »

Варианты конструктивного исполнения передвижных блоков зубчатых колес Показаны осевые размеры зубчатых венцов колес двух- (рисунок 15.1.1), трех- (рисунок 15.1.2) и четырехступенчатых (рисунок 15.1.3) двухвальных коробок передач. При последовательном изменении частоты вращения выходного вала движением рукоятки в одном направлении или при маленьких [. ] далее »

Цепные передачи применяют для передачи вращения и нагрузки между параллельными валами путем зацеплений роликов, установленных на шарнирах цепи, за зубья ведущей и ведомой звездочек. По сравнению с ременными передачами цепные имеют большую нагрузочную способность и постоянное среднее передаточное отношение uср =const. К недостаткам цепных передач можно [. ] далее »

Ременные передачи служат для передачи вращающего момента от ведущего вала к ведомому одним или несколькими приводными ремнями, надетыми с натяжением на закрепленные на такиех валах шкивы. Ременные передачи применяют при средних и больших межосевых расстояниях. Схемы и способы натяжения ременных передач Различают передачи с одним ведомым шкивом [. ] далее »

Фрикционные передачи служат для передачи механической энергии с ведущего вала на ведомый. Они отличаются плавностью и бесшумностью работы. В современных машинах фрикционные передачи нашли применение в качестве вариаторов. Торовый вариатор Рабочая поверхность дисков (чашек) 1 (рисунок 8.1.1) вариатора выполнена в виде кругового тора, а роликов 4 — [. ] далее »

Источник

Передачи, их виды: фрикционные, ременные, цепные, зубчатые, червячные

материал предоставил СИДОРОВ Александр Владимирович

Механическая передача – механизм, превращающий кинематические и энергетические параметры двигателя в необходимые параметры движения рабочих органов машин и предназначенный для согласования режима работы двигателя с режимом работы исполнительных органов. [1]

Типы механических передач:

- зубчатые (цилиндрические, конические);

- винтовые (винтовые, червячные, гипоидные);

- с гибкими элементами (ременные, цепные);

- фрикционные (за счёт трения, применяются при плохих условиях работы).

В зависимости от соотношения параметров входного и выходного валов передачи разделяют на:

- редукторы (понижающие передачи) – от входного вала к выходному уменьшают частоту вращения и увеличивают крутящий момент;

- мультипликаторы (повышающие передачи) – от входного вала к выходному увеличивают частоту вращения и уменьшают крутящий момент.

Зубчатая передача – это механизм или часть механизма механической передачи, в состав которого входят зубчатые колёса. При этом усилие от одного элемента к другому передаётся с помощью зубьев. [2]

Зубчатые передачи предназначены для:

- передачи вращательного движения между валами, которые могут иметь параллельные, пересекающиеся или скрещивающиеся оси;

- преобразования вращательного движения в поступательное, и наоборот (передача “рейка-шестерня”).

Зубчатое колесо передачи с меньшим числом зубьев называется шестернёй, второе колесо с большим числом зубьев называется колесом.

Зубчатые передачи классифицируют по расположению валов:

- с параллельными осями (цилиндрические с внутренним и внешним зацеплениями);

- с пересекающимися осями (конические);

- с перекрестными осями (рейка-шестерня).

Цилиндрические зубчатые передачи (рисунок 1) бывают с внешним и внутренним зацеплением. В зависимости от угла наклона зубьев выполняют прямозубые и косозубые колёса. С увеличением угла повышается прочность косозубых передач (за счёт наклона увеличивается площадь контакта зубьев, уменьшаются габариты передачи). Однако в косозубых передачах появляется дополнительная осевая сила, направленная вдоль оси вала и создающая дополнительную нагрузку на опоры. Для уменьшения этой силы угол наклона ограничивают 8-20°. Этот недостаток исключён в шевронной передаче.

Рисунок 1 – Основные виды цилиндрических зубчатых передач

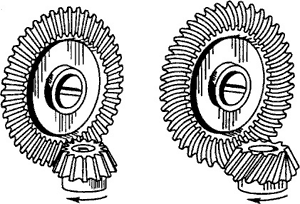

Конические зубчатые передачи (рисунок 2) применяют в тех случаях, когда оси валов пересекаются под некоторым углом, чаще всего 90°. Конические передачи более сложны в изготовлении и монтаже, чем цилиндрические. Нагрузочная способность конической прямозубой передачи составляет приблизительно 85% цилиндрической. Для повышения нагрузочной способности конических колёс применяют колёса с непрямыми (тангенциальными, круговыми) зубьями.

Рисунок 2 – Конические зубчатые передачи

Достоинства зубчатых передач:

- компактность;

- возможность передавать большие мощности;

- большие скорости вращения;

- постоянство передаточного отношения;

- высокий КПД.

Недостатки зубчатых передач:

- сложность передачи движения на значительные расстояния;

- жёсткость передачи;

- шум во время работы;

- необходимость в смазке.

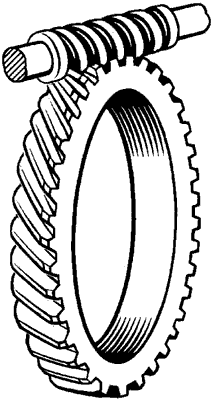

Червячные передачи (рисунок 3) применяют для передачи движения между перекрещивающимися осями, угол между которыми, как правило, составляет 90°. Движение в червячных передачах передается по принципу винтовой пары.

Рисунок 3 – Червячная передача

В отличие от большинства разновидностей зубчатых в червячной передаче окружные скорости на червяке и на колесе не совпадают. Они направлены под углом и отличаются по значению. При относительном движении начальные цилиндры скользят. Большое скольжение является причиной низкого КПД, повышенного износа и заедания. Для снижения износа применяют специальные антифрикционные пары материалов: червяк – сталь, венец червячного колеса – бронза (реже – латунь, чугун).

Достоинства червячных передач:

- большие передаточные отношения;

- плавность и бесшумность работы;

- высокая кинематическая точность;

- самоторможение.

Недостатки червячных передач:

- низкий КПД;

- высокий износ, заедание;

- использование дорогих материалов;

- высокие требования к точности сборки.

Для передачи движения между сравнительно далеко расположенными друг от друга валами применяют механизмы, в которых усилие от ведущего звена к ведомому передаётся с помощью гибких звеньев. В качестве гибких звеньев применяются: ремни, шнуры, канаты разных профилей, провода, стальную ленту, цепи различных конструкций.

Передачи с гибкими звеньями могут обеспечивать постоянное и переменное передаточное отношения со ступенчатым или плавным изменением его величины.

Для сохранности постоянства натяжения гибких звеньев в механизмах применяются натяжные устройства: ролики, пружины, противовесы и т.п.

Различают следующие разновидности передач с гибкими звеньями:

- по способу соединения гибкого звена с остальными:

- фрикционные;

- с непосредственным соединением;

- с зацеплением;

- по взаимному расположению валов и направлению их вращения:

- открытые;

- перекрёстные;

- полуперекрёстные;

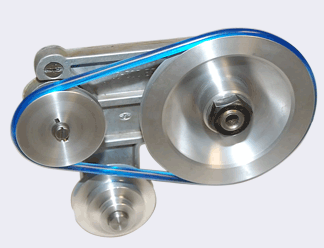

Ременная передача (рисунок 4) состоит из двух шкивов, закреплённых на валах, и ремня, охватывающего эти шкивы. Нагрузки передается за счёт сил трения, возникающих между шкивами и ремнём вследствие натяжения последнего.

В зависимости от формы поперечного перереза ремня различают передачи:

- плоскоременную;

- клиноременную (получили наиболее широкое применение);

- круглоременную.

Рисунок 4 – Ременная передача

Наибольшие преимущества наблюдаются в передачах с зубчатыми (поликлиновыми) ремнями.

Достоинства ременных передач:

- возможность передачи движения на значительные расстояния;

- плавность и бесшумность работы;

- защита механизмов от колебаний нагрузки вследствие упругости ремня;

- защита механизмов от перегрузки за счёт возможного проскальзывания ремня;

- простота конструкции и эксплуатации (не требует смазки).

Недостатки ременных передач:

- повышенные габариты (при равных условиях диаметры шкивов в 5 раз больше диаметров зубчатых колёс);

- непостоянство передаточного отношения вследствие проскальзывания ремня;

- повышенная нагрузка на валы и их опоры, связанная с большим предварительным натяжением ремня (в 2-3 раза больше, чем у зубчатых передач);

- низкая долговечность ремней (1000-5000 часов).

Цепная передача (рисунок 5) основана на принципе зацепления цепи и звёздочек. Цепная передача состоит из:

- ведущей звёздочки;

- ведомой звёздочки;

- цепи, которая охватывает звёздочки и зацепляется за них зубьями;

- натяжных устройств;

- смазывающих устройств;

- ограждения.

Рисунок 5 – Цепные передачи: а) с роликовой цепью; б) с зубчатой пластинчатой цепью

Область применения цепных передач:

- при значительных межосевых расстояниях;

- при передаче от одного ведущего вала нескольким ведомым;

- когда зубчатые передачи неприменимы, а ременные недостаточно надёжны.

По типу применяемых цепей бывают:

- роликовые;

- втулочные (лёгкие, но большой износ);

- роликовтулочные (тяжёлые, но низкий износ);

- зубчатые пластинчатые (обеспечивают плавность работы).

Достоинства цепных передач (по сравнению с ременной передачей):

- большая нагрузочная способность;

- отсутствие скольжения и буксования, что обеспечивает постоянство передаточного отношения и возможность работы при кратковременных перегрузках;

- принцип зацепления не требует предварительного натяжения цепи;

- могут работать при меньших межосевых расстояниях и при больших передаточных отношениях.

Недостатки цепных передач связаны с тем, что звенья располагаются на звёздочке не по окружности, а по многоугольнику, что влечёт:

Фрикционная передача – кинематическая пара, использующая силу трения для передачи механической энергии (рисунок 6). [3]

Рисунок 6 – Фрикционные передачи

Трение между элементами может быть сухое, граничное, жидкостное. Жидкостное трение наиболее предпочтительно, так как значительно увеличивает долговечность фрикционной передачи.

Фрикционные передачи делятся:

- по расположению валов:

- с параллельными валами;

- с пересекающимися валами;

- по характеру контакта:

- с внешним контактом;

- с внутренним контактом;

- по возможности варьирования передаточного отношения:

- нерегулируемые;

- регулируемые (фрикционный вариатор);

- при наличии промежуточных тел в передаче по форме контактирующих тел:

- цилиндрические;

- конические;

- сферические;

- плоские.

Источник