- Привод пластинчатого конвейера

- Конструктивные размеры корпуса редуктора. Прочностной расчет валов. Расчет привода пластинчатого конвейера, состоящего из электродвигателя, цилиндрического редуктора и цепной передачи. Проверка прочности шпоночных соединений. Посадка деталей редуктора.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

- 3. Кинематический расчет привода

- 4. Расчет передач редуктора

- 4.1 Расчет тихоходной зубчатой передачи

- Курсовая работа: Проектирование привода пластинчатого конвейера

Привод пластинчатого конвейера

Конструктивные размеры корпуса редуктора. Прочностной расчет валов. Расчет привода пластинчатого конвейера, состоящего из электродвигателя, цилиндрического редуктора и цепной передачи. Проверка прочности шпоночных соединений. Посадка деталей редуктора.

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Размещено на http://www.allbest.ru/

В машиностроении широко используются различные конструкции приводов. Привод — электросиловое устройство, приводящее в движение машину или механизм. Привод состоит из источника энергии, передаточного механизма и аппаратуры управления. Источником энергии служит двигатель (тепловой, электрический, пневматический, гидравлический и т.д.) или устройство отдающее заранее накопленную энергию (пружинный, инерционный, гиревой механизм и др.). Обычно важной частью привода является редуктор. Назначение редуктора — понижение угловой скорости и, соответственно, повышение вращающего момента ведомого вала по сравнению с ведущим. Редуктор — это механизм, состоящий из зубчатых или червячных передач, выполненный в виде отдельного агрегата и служащий для передачи вращения от вала двигателя к валу рабочей машины. Кинематическая схема привода может включать, помимо редуктора, открытые зубчатые передачи, цепные или ременные передачи. Перечисленные механизмы являются наиболее распространенной тематикой курсового проектирования.

Целью данного проекта является расчет привода пластинчатого конвейера, состоящего из электродвигателя, цилиндрического редуктора и цепной передачи. Расчет и конструирование редуктора предполагает определение геометриче ских и конструктивных размеров отдельных деталей, разработку их конструкций. На основании опыта создания подобных устройств и дейс т вующих стандартов приведены рекомендации по определению передаточных чисел каждой передачи, подбору материалов для зубчатых колес и валов, проверке деталей на прочность, разработке эскизной компоновки редуктора, конструированию корпуса, зубчатых колес, валов, крышек подшипников, выбору подшипников и шп о нок.

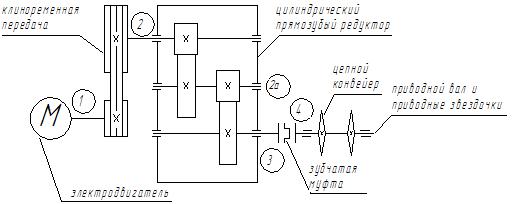

В механический привод (рисунок 1) входят электродвигатель и реду к тор. Электродвигатель соединяется с редуктором через муфту. Редуктор — двухступенчатый соосный , зубчатые передачи — цилиндрические прямозубые. Выходной вал редуктора соединен с валом пластинчатого конвейера ч е рез цепную передачу .

Окружное усилие на тяговой звездочке Ft = 30 кН.

Окружная скорость тяговой звездочки V = 0,2 5 м/с

Шаг тяговой цепи t = 100 мм.

Число зубьев тяговой звездочки z = 1 6 шт.

Суточный коэффициент Ксут = 0, 29

Годовой коэффициент Кгод = 0,6

Размещено на http://www.allbest.ru/

Размещено на http://www.allbest.ru/

Рисунок 2 — Г рафик нагрузки

3. Кинематический расчет привода

Мощность на приводном валу конвейера определим по формуле:

Pвых = Ft • V = 30 * 0 , 2 5 = 7 , 5 кВт.

Подберем требуемый электродвигатель, для чего определим его потребную мощ ность.

Где ? общ — коэффициент полезного действия привода (КПД) .

КПД привода в данном случае можно определить по формуле [1,стр.5] :

?общ = ? 3подш • ? муфт • ? 2 цил • ? цеп

?подш = 0,99 — КПД пары подшипников;

?цил = 0,97 — КПД цилиндрической зубчатой передачи;

?цеп = 0,9 5 — КПД цепной передачи;

?общ = 0,993 * 0,98 * 0,97 2 * 0,9 5 = 0,8 5

Тогда потребная мощность составит

Pпотр = 7 , 5 / 0,8 5 = 8 , 8 кВт.

Определим частоту вращения тяговой звездочки по формуле [1,стр. 6 ] :

где D — диаметр тяговой звездочки:

Dзв = = 100 / sin (180/16) = 512,6 мм.

Тогда n вых = 60000 * 0,25 / (3,14 * 512,6) = 9,32 об/мин

Предварительно зададимся передаточными отношениями.

Передаточное отношение цепной передачи предварительно принимаем:

Передаточное отношение редуктора предварительно принимаем :

Тогда передаточное отношение тихоходной цилиндрической передачи определим по формуле :

Принимаем стандартное значение U Т = 4,0.

Тогда U Б = U ред / U Т = 20 / 4,0 = 5,0

Уточним передаточное отношение редуктора U ред = 5,0 * 4,0 = 20

Общее передаточное отношение привода:

Uобщ = U ред U цеп = 20 * 4 = 80

Определим требуемое число оборотов двигателя:

nэ.тр. = n вых U общ = 9,32 * 80 = 745,6 об/мин.

По таблицам, исходя из рассчитанных значений требуемой мощности и числа оборотов подберем электродвигатель. Выбираем электродвигатель серии АИР 160 М 8 (ТУ 16-525.564-84). Э то асинхронный короткозамкнутый двигатель, закрытый, обд у ваемый с параметрами: мощность P дв= 11 кВт, частота вращения n дв=727 об/мин.

Фактическое передаточное отношение:

Uф = n дв / n вых = 727 / 9,32 = 78

Уточним передаточное отношение цепной передачи:

Uцеп = U ф / U ред = 78 / 20 = 3,9

Определим действительные числа оборотов валов привода.

введем нумерацию валов привода:

вал 1 — входной вал редуктора;

вал 2 — промежуточный вал редуктора;

вал 3 — выходной вал редуктора;

вал 4 — приводной вал конвейера.

n2 = n 1 / U Б = 727 / 5 = 145,4 об/мин

n3 = n 2 / U Т = 145,4 / 4 = 36,35 об/мин

n4 = n 3 / U цеп = 36,35 / 3,9 = 9,3 об/мин

Определим крутящие моменты на валах привода:

Крутящий момент на двигателе:

Tдв = 9550 = 9550 * 8 , 8 /727 = 115 , 6 Нм.

Крутящий момент на входном валу редуктора:

T1 = T дв * ? муф * ? подш = 115 , 6 * 0,98 * 0,99 = 112 , 2 Нм.

Крутящий момент на промежуточном валу редуктора:

T2 = T 1 * U Б * ? цил * ? подш = 112 , 2 * 5 * 0,97 * 0,99 = 538,7 Нм.

Крутящий момент на выходном валу редуктора:

T3 = T 2 * UT * ? цил * ? подш = 538,7 * 4 * 0,97 * 0,99 = 2069 , 2 5 Нм.

Крутящий момент на приводном валу конвейера:

T4 = T 3 * U цеп * ? цеп = 2069 , 2 5 * 3,9 * 0,95 = 7666 , 6 Нм.

4. Расчет передач редуктора

4.1 Расчет тихоходной зубчатой передачи

Выбираем материал колеса и шестерни сталь 40Х с улучшением.

Твердость шестерни 280 НВ, твердость колеса 270 HB [1,стр.11].

Определим допускаемые контактные напряжения для шестерни и для колеса по общей зависимости [1,стр.12]:

где ? Hlim — предел контактной выносливости [1,стр.12];

для шестерни ? Hlim 1 = 2 HB 1 + 70 = 2 * 280 + 70 = 630 МПа.

для колеса ? Hlim 2 = 2 HB 2 + 70 = 2 * 270 + 70 = 610 МПа.

Число циклов, соответствующих перегибу кривой усталости [1,стр.13]:

для шестерни NHG 1 = 30( HB 1)2,4 = 30 * 2802,4 = 2,24 ·107.

для колеса NHG 2 = 30( HB 2)2,4 = 30 * 2702,4 = 2,05 ·107.

Действительные числа циклов перемены напряжений [1,стр.13]:

Где n 2 = 36,35 об/мин — частота вращения колеса.

Lh — время работы передачи:

Lh = L •365 K год•24 K сут = 5 * 365 * 0,6 * 24 * 0,29 = 7621,2 ч.

N2 = 60 * 36,35 * 7621,2 = 1,66 ·107.

N1 = N 2· U = 1,66 * 108 * 4 = 6,64 ·107.

Определим эквивалентное число циклов для шестерни и колеса по формуле:

где коэффициент ? H определяется согласно циклограмме нагружения:

?H = ( )3• = 1,03 * 0,2+0,753 * 0,6+0,33 * 0,2 = 0,459

NHE1 = 0,459 * 6,64 107 = 3,05 107

NHE2 = 0,459 * 1,66 107 = 0,76 107

Коэффициент долговечности ZN определим по формуле [1,стр.13]:

для шестерни: ZN 1 = = = 0,985

Коэффициент шероховатости ZR принимаем: ZR =1 (для шлифованных зубьев)

Коэффициент ZV учитывает влияние окружной скорости:

для передач работающих при малых окружных скоростях ( v NFlim и NFE 2 > NFlim , то YN = 1

Коэффициент шероховатости YR для шлифованных зубьев согласно [1,стр.15] принимаем:

Коэффициент YA учитывает влияние одностороннего приложения нагрузки, для колес с улучшением и одностороннем приложении нагрузки согласно [1,стр.15] принимаем: YA = 1.

Значение коэффициента запаса прочности SF для улучшенных колес согласно [1,стр.15] прин и маем: SF = 1,7

для шестерни: [ ? 1] F = 490 * 1 * 1 * 1/1,7 = 288,24 МПа.

для колеса: [ ? 2] F = 472,5 * 1 * 1 * 1/1,7 = 277,94 МПа.

Проведем расчет межосевого расстояния.

Принимаем коэффициент ширины ? a =0,315 (при несимметричном распол о жении колес относительно опор [1,стр.17]).

Межосевое расстояние определим по формуле [1,стр.17]:

где Ka = 450 — коэффициент межосевого расстояния для прямозубых колес.

U = 4 — передаточное отношение передачи.

T1 = 538,7 (Н·м) — крутящий момент на ведущей шестерне.

KH? = 1 — коэффициент концентрации нагрузки для прирабатываемых колес (при HB NFlim и NFE 2 > NFlim , то YN = 1

Коэффициент шероховатости YR для шлифованных зубьев согласно [1,стр.15] принимаем:

Коэффициент YA учитывает влияние одностороннего приложения нагрузки, для колес с улучшением и одностороннем приложении нагрузки согласно [1,стр.15] принимаем: YA = 1.

Значение коэффициента запаса прочности SF для улучшенных колес согласно [1,стр.15] прин и маем: SF = 1,7

для шестерни: [ ? 1] F = 455 * 1 * 1 * 1/1,7 = 267,65 МПа.

для колеса: [ ? 2] F = 437,5 * 1 * 1 * 1/1,7 = 257,35 МПа.

Ранее принятое межосевое расстояние aw = 250 мм.

Ширину колеса принимаем конструктивно b 2 = 35 мм.

Определим величину модуля передачи по формуле [1,стр.20]:

где Km = 6,8 — коэффициент модуля передачи (для прямозубых колес [1,стр.20]).

Принимаем стандартный модуль m = 2,0 мм.

Суммарное число зубьев определим по формуле [1,стр.21]:

z? = 2· aw / m = 2·250 / 2,0 = 250 .

z1 = z ? / ( U +1) = 250 / (5+1) = 41,67 .

z2 = z ? — z 1 = 250 — 42 = 208 .

Фактическое передаточное число

uф = z 2/ z 1 = 208 / 42 = 4,95 .

шестерни: d 1 = z 1· m = 42 ·2,0 = 84 мм.

колеса: d 2 = 2 aw — d 1 = 2·250 — 84 = 416 мм.

Диаметры окружностей вершин:

шестерни: da 1 = d 1+2 m = 84 + 2·2,0 = 88 мм.

колеса: da 2 = d 2+2 m = 416 + 2·2,0 = 420 мм.

Диаметры окружностей впадин:

шестерни: df 1 = d 1 — 2,5 m = 84 — 2,5·2,0 = 79 мм.

колеса: df 2 = d 2 — 2,5 m = 416 — 2,5·2,0 = 411 мм.

Ширину шестерни принимаем b 1 = 40 мм.

Силы в зацеплении определим по формулам [1,стр.23]:

Окружная: Ft = 2· T 2 / d 2 = 2·538,7·103 / 416 = 2163,5 Н.

Радиальная: Fr = Ft tg ? = 2163,5 · tg 20 ? = 787,5 Н.

Окружная скорость в зацеплении:

V = ? · d 2· n 2 / 6·104 = 3,14· 416 ·145,4/6·104 = 3,2 м/с.

С учетом этого выбираем степень точности передачи — 9.

Для выбранной степени точности коэффициент KF ? = 1,0

Коэффициент KFV = 1,4 (для HB

© 2000 — 2021, ООО «Олбест» Все права защищены

Источник

Курсовая работа: Проектирование привода пластинчатого конвейера

| Название: Проектирование привода пластинчатого конвейера Раздел: Промышленность, производство Тип: курсовая работа Добавлен 10:09:51 13 августа 2010 Похожие работы Просмотров: 823 Комментариев: 23 Оценило: 2 человек Средний балл: 5 Оценка: неизвестно Скачать |

= 0,88

= 0,88  = 4,39

= 4,39 ; КН L 2 =

; КН L 2 =  ;

; = 1,23; КН L 2 =

= 1,23; КН L 2 =  = 1,6

= 1,6 =

=  = 657 МПа

= 657 МПа =

=  = 756 МПа

= 756 МПа = 495 · (5,68 + 1)

= 495 · (5,68 + 1)  = 199,2 мм.

= 199,2 мм. (125 + 710) + (710 — 125) 2 / 4 · 470 = 2433 мм

(125 + 710) + (710 — 125) 2 / 4 · 470 = 2433 мм (2L — π(d1 + d2 ) +

(2L — π(d1 + d2 ) +  ) =

) = ) = 510,8 мм

) = 510,8 мм = 180° — 57°

= 180° — 57°  = 113,3°

= 113,3° =

=  = 673,3H

= 673,3H ) = 209 – (21 + 0,175

) = 209 – (21 + 0,175 ) = 185,47 мм.

) = 185,47 мм. =

=  = 32,6 мм

= 32,6 мм

=

=  = 5884 H

= 5884 H =

=  = 1361 H

= 1361 H = 7,5 · 45,5 /

= 7,5 · 45,5 /  = 7,4 > [S] = 2,5

= 7,4 > [S] = 2,5 =

=  = 57,6 мм

= 57,6 мм

=

=  = 13421 H;

= 13421 H; =

=  = 10325 H;

= 10325 H; =

=  = 1181 Н·м.

= 1181 Н·м. = 12,5 · 60,6 /

= 12,5 · 60,6 /  =12,2 > [S] = 2,5

=12,2 > [S] = 2,5 =

=  = 83,4 мм

= 83,4 мм = 250

= 250  = 15968 H

= 15968 H

=

=  = 11657 H

= 11657 H =

=  = 5921 H

= 5921 H = 5,5 > [S] = 2,5

= 5,5 > [S] = 2,5 =

=  = 83,4 мм

= 83,4 мм

=

=  = 30480 H

= 30480 H =

=  = 4,9 > [S] = 2,5

= 4,9 > [S] = 2,5