Сгустители

Сгуститель – аппарат, используемый в производстве и промышленности для очищения и сгущения разнообразных веществ. Сама по себе конструкция этого устройства достаточно проста, она компактна и удобна в эксплуатации. При его использовании можно легко отрегулировать процесс осаждения. Конечный продукт в результате содержит порядка 60% твёрдого вещества, его количество в сливе составляет около 0,1 г/л.

Технологические схемы многих современных рудников включают стадию сгущения с получением двух продуктов — уплотненного твердого материала с низким содержанием влаги и отработанной воды, возвращаемой в производственный цикл.

Относительно конструктивных особенностей данная аппаратура разделяется на несколько видов:

Устройства радиального типа.

Широкое применение сгустители нашли в разнообразных отраслях, эти устройства использует металлургическая, угольная, горнорудная, химическая отрасль и многие другие.

По конструктивным признакам сгустители разделяют на:

2. Пирамидальные отстойники

3. Пластинчатые (прямоточные и противоточные) сгустители (рис. 2)

7. Осадительные центрифуги

По характеру осаждения:

2. Со сгущением в тонком слое.

По принципу работы:

2. периодического действия.

При сгущении жидких пульп и суспензий, для которых характерно повышенное содержание тонких классов твёрдых частиц в питании сгустители применяют:

— радиальные сгустители с одним или несколькими ярусами.

Радиальные сгустители состоят из цилиндрической ёмкости с горизонтальным (у сгустителей малого диаметра) или конического (у сгустителей большого диаметра) днищем и кольцевым сливным жёлобом (порогом) наверху, загрузочной воронки и механизма для разгрузки сгущённого продукта.

Ёмкость изготавливают из бетона, а при малом размере — из листового железа, реже дерева. Угол наклона днища до 12°, загрузочная воронка располагается в центре сгустителя с заглублением на 0,5х1 м.

Механизм для разгрузки сгущённого продукта может быть выполнен в виде гребков, установленных на перемещающейся ферме, один конец которой опирается на центральную колонну, а другой — на рельс, расположенный по окружности сгустителя. Ферма перемещается центральным или периферическим приводом. Окружная скорость у периферии сгустителя обычно 0,1 м/с, при сгущении тонких шламов — 0,05 м/с, а грубозернистых пульп — от 0,5 до 0,2 м/с и более.

При поступлении пульпы питания в сгуститель под действием силы тяжести происходит выпадение в осадок твёрдых частиц, которые, осаждаясь на днище сгустителя, сдвигаются гребками к центру и разгружаются самотёком через отверстия в днище или насосами, верхний слой осветлённой жидкости (слив) переливается через порог в кольцевой жёлоб и удаляется самотёком. Для осаждения твёрдых частиц, находящихся в пенных продуктах, используют брызгала, расположенные у центральной колонны сгустителя, и пеноотбойник, устанавливаемый у сливного порога ниже уровня слива.

Достоинство радиальных сгустителей — большая степень сгущения, недостаток — значительные размеры сгустителя.

Наибольшее применение в горнорудной промышленности получили противоточные пластинчатые сгустители, в которых пульпа питания и сгущённый продукт движутся в противоположных направлениях. При сгущении в противоточных пластинчатых сгустителях необходимо обеспечивать равномерную подачу питания во все каналы и исключать перемешивание исходного продукта со сгущённой пульпой. При сгущении пульп с повышенным содержанием шламов для предотвращения забивания разгрузочного патрубка используют вибраторы с малой амплитудой колебаний.

Гидроциклоны , тяжёлая металлургия пользуется ещё одним их видом – сгустительными гидроциклонами, которые очень необходимы при добыче полезных ископаемых. Они используются также в процессах переработки ископаемых в различные виды строительного стекольного песка.

Устройства, называемые гидроциклонами, легко справляются с различными технологическими задачами, связанными с преобразованием промышленных песков и процессами сгущения. После выполнения сгущения, содержание влаги в веществе составляет не больше 20%, это способствует более лёгкой и удобной его транспортировке. Сама процедура по сгущению технологически не требует участия каких-либо реагентов, а параллельно со сгущением происходит и дешламация сырья.

Сегодня используются гидроциклоны универсального типа, с помощью которых осуществляют сгущение пульпы, начиная с предварительной стадии и до того момента её подготовки, при котором необходимо добавлять реагенты. Устройства этого типа относят к универсальным высокотехнологическим системам, в процессе эксплуатации которых возможна перспектива получения слива сгущения, минуя этапы дополнительной очистки или обработки сырья.

Развитие и использование новейших технологий открывает возможность отказаться от использования плоских днищ и многоярусных устройств для перешивания. Эта весьма перспективная возможность позволит широко использовать флокулянты, значительно увеличиться и производительная масса сгустителей. В свою очередь, всё это позволит новым заводам сократить объёмы капиталовложений, а старые смогут наращивать объёмы производства.

При сгущении пульп, содержащих быстрооседающую твёрдую фазу, получили применение гидросепараторы. Для повышения производительности по твёрдому компоненту гидросепараторы оснащаются вибрационными устройствами, позволяющими ускорить процесс осаждения твёрдых частиц и уплотнения осадка. Гидросепараторы устанавливаются перед фильтрами, что улучшает показатели работы фильтровальных отделений.

При сгущении мелких разжиженных продуктов применяют осадительные центрифуги, в которых твёрдые частицы осаждаются в поле центробежных сил. Осадительные центрифуги представляют собой горизонтально установленный вращающийся конусный барабан со сплошной или фильтрующей поверхностью (осадительно-фильтрующие центрифуги). Угол наклона образующей поверхности конусного барабана составляет до 20°. Осадок обезвоживается и выгружается шнеком по поверхности барабана.

При сгущении тонкозернистых и шламистых продуктов (разжиженных пульп) используют фильтры-сгустители, состоящие из чана с расположенной в нём батареей фильтрующих элементов (патронов). Патроны, погружённые в пульпу, попеременно подключаются к вакууму и сжатому воздуху. При создании вакуума шлам осаждается на ткани патронов, а жидкость фильтруется и удаляется из сгустителя. При подаче сжатого воздуха шлам отделяется, осаждается на дно чана и удаляется через разгрузочное устройство.

Сгущение пульп с магнитными частицами (в основном железных и марганцевых руд) осуществляется в магнитных сгустителях. Осаждение твёрдой фазы происходит под действием магнитного поля и определяется свойствами продукта, конструктивными особенностями и режимом работы сгустителя. Магнитные сгустители разработаны на основе гидросепараторов, снабжённых намагничивающим устройством (размещены на питающей воронке сгустителя). Магнитные сгустители обычно работают с большой нагрузкой по твёрдому компоненту (содержание твёрдого компонента в сгущённом продукте достигает 70%).

Магнитные сгустители отличаются более высокой удельной нагрузкой и степенью сгущения.

Существует три основных типа сгустителей ,

используемых на горнодобывающих предприятиях:

— сгустители высокой плотности сжатия;

Выбор конкретной разновидности зависит от поставленных задач и прогнозируемого характера материала на выходе, в частности концентрации в нем твердых частиц.

Высокопроизводительные сгустители применяются для получения суспензии со сравнительно низкой концентрацией твердых частиц. Такой продукт перекачивается на хранилище и распределяется по большой площади без дополнительных усилий. Эксплуатация высокопроизводительных сгустителей, в частности рециркуляция воды и перемещение сгущенного материала, обходится сравнительно недорого.

Без сгустителей высокой плотности сжатия не обойтись тогда, когда имеется необходимость повышения концентрации твердого; такие установки рассчитаны на долгое время пребывания материала, что обуславливает определенные отличия в проектировании приводов граблин и несущих конструкций.

Наконец, отличительной особенностью пастовых сгустителей является их способность производить материал с наиболее высокими показателями концентрации твердого в продукте сгущения. Для повышения эффективности процесса уплотнения граблины зачастую оснащают специальными приспособлениями, которые прорезают в суспензии канавки для высвобождения захваченной воды.

Наиболее обширная область применения сгустителей на добыче — хвостовое хозяйство: оборудование сгущения не только сокращает идущие на хранение объемы материала, но и позволяет незамедлительно возвратить определенную часть технологической воды на фабрику. Вообще, надлежащее хранение хвостов является важнейшим фактором деятельности любой горнодобывающей компании: как сделать хвостохранилище устойчивым и прочным, как максимально повысить объемы рециркуляции воды, как сократить площадь участка под хранение хвостов — эти и связанные с ними вопросы непременно беспокоят специалистов предприятий.

В зависимости от конкретной задачи, под подготовку хвостов выбирается определенный тип сгустителей: например, высокопроизводительный сгуститель на типичном руднике по добыче железной руды сгущает поток хвостового материала до 45–50% содержания твердого, соответствующие показатели пастового сгустителя в этом случае могут достигать 65–70%.

На жидкую и твёрдую части суспензии разделяют при воздействии давления, магнитного поля или центробежной силы, а также посредством специальной аппаратуры – сгустителя. Эти аппараты используются для очистки различных растворов, в том числе воды, для очистки от шлама обогатительных продуктов.

Для точного определения насоса необходимо заполнить заявку или приложить свое техническое задание:

Источник

Лекция №4 Сгустители с периферическим приводом

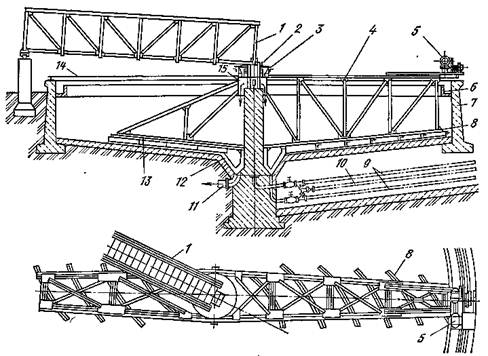

Сгустители с центральным и боковым (периферическим) приводом (рисунок 14) имеют общий принцип действия и различаются конструкцией приводного механизма и перегребного устройства. Последнее состоит из пространственной гребковой фермы 4 с прикрепленными к нижнему поясу гребками 8. Гребки слегка изогнутой формы и Переменной высоты, возрастающей к центру сгустителя по мере увеличения толщины слоя осадка. Перегребное устройство поддерживается двумя опорами: в центре подвешивается к опорной головке 2, а на конце опирается на кольцевой рельс через опорный каток приводного механизма 5. Консоль фермы 13 предназначена для интенсивного перегребания осадка в зоне наибольшей концентрации. Длину консоли принимают равной около половины радиуса чана 7. Опорную головку устанавливают на железобетонной колонне.

Чаны этих сгустителей железобетонные с наклонным днищем, угол наклона около 7°. Опорный кольцевой рельс собирают из железнодорожных рельсов или из квадратной стали, закрепляемой на полке двутавровой балки.

1 — мостик; 2 — головка; 3 — токоприемник; 4 — гребковая ферма;

5 — привод; 6 — сливной желоб; . 7— чан; 8 — гребки; 9, 10, 11 — отсасывающие, промывная и спускная трубы; 12 — мешалка; 13 — консоль гребковой фермы; 14 — кольцевой рельс; 15 — загрузка пульпы

Рисунок 14 — Сгуститель с периферическим приводом

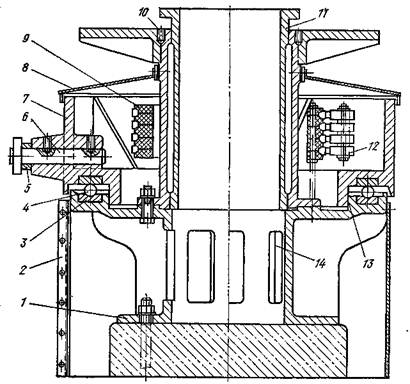

В опорной головке расположены подпятник гребковой фермы и токопремное устройство. Подпятник, так же как и в сгустителях с центральным приводом, состоит из свободных стальных шариков 4 (рисунок 15), уложенных на стальном кольце 3 в основании головки 1. Опорное кольцо 7 вращается на подпятнике и несет подвешенную на пальцах 6 гребковую ферму 5. Горизонтальное усилие воспринимается кольцевым выступом опорного кольца и передается на кольцевую заточку13 основания головки.

Рисунок 15 — Опорная головка сгустителя

Токоприемное устройство состоит из неподвижных медных колец 9 и щеток 12, закрепленных на вращающемся опорном кольце. От токоприемника к электродвигателю подведен бронированный кабель, уложенный на верхнем поясе гребковой фермы. От проникновения пыли и грязи токоприемник тщательно защищен плотным стальным зонтом 8 и кожухом 2.

Пульпа поступает из желоба в горловину 11 в стойке 10 и через выпускные окна 14 равномерно вытекает в центральную часть сгустителя. Нижнюю часть основания головки заливают бетоном.

Привод сгустителя состоит из электродвигателя, соединительной муфты, редуктора, двух пар открытых зубчатых передач и опорного катка. Зубчатый венец болтами соединен с опорным катком. Подшипники скользящего трения имеют бронзовые вкладыши. В сгустителях последних выпусков, устанавливают подшипники качения. Обод катка гладкий, без реборд, что позволяет избежать защемления при движении по рельсу.

Привод сгустителей фрикционный. Перемещение перегребного устройства происходит под действием силы сцепления (трения) между катком и круговым рельсом.

Мощность сгустителя практически определяют применительно к действующим аппаратам; так как теоретически точно подсчитать ее невозможно из-за неопределенности исходных данных: значений коэффициента трения между пульпой и перегребным устройством, усилий на гребках и др. Исходя из выбранной мощности электродвигателя, детали приводного механизма рассчитывают на прочность и определяют их размеры.

Расположение привода на конце гребковой фермы позволяет создавать аппараты большого диаметра и большой производительности при меньшей удельной мощности двигателя и более простой конструкции привода по сравнению со сгустителями, действующими от центрального привода. Вместе с тем сгуститель с боковым приводом имеет следующие недостатки. Он непригоден для работы в зимних условиях под открытым небом, так как гребковая ферма выступает над зеркалом осаждения, т.е. над уровнем слива. Поэтому в сгустителях с центральным приводом на колонне гребковая ферма низкая, так как высокая ферма не обеспечивает спокойного осаждения и осветления пульпы. Тяговая способность привода зависит от силы сцепления (веса и сопротивления движению гребковой фермы), что не создает условия для длительной и устойчивой работы аппарата с заданной скоростью вращения гребкового устройства.

Общие недостатки, свойственные конструкции и принципу действия сгустителей с центральным и боковым приводом, сводятся к следующему: малая производительность, снимаемая с 1 м 2 занимаемой площади; недостаточная пригодность аппарата для работы на пульпах с твердой фракцией крупностью свыше 0,3 мм; недостаточная защита аппарата от перегрузок.

Традиционные круглые сгустители существуют свыше 80 лет. За это время их конструкция не подвергалась существенным изменениям. Усовершенствования в основном касались отдельных узлов и деталей, применения более совершенных конструкционных материалов, повышающих надежность и долговечность аппаратов. Такое длительное и широкое использование сгустителей обусловлено их достоинствами: простым и надежным устройством, удобным в обслуживании: высоким коэффициентом движения и малыми эксплуатационными расходами.

Сгустители «Ламелла»

В последние годы за рубежом находят применение сгустители «Ламелла» (рисунок 16), принципиально отличающиеся от обычного круглого сгустителя, удельная производительность которых, по данным фирм-изготовителей, в 10 раз больше, чем круглых аппаратов. Известны три типа сгустителей «Ламелла»: противоточные (рисунок 16, а), прямоточные (рисунок 16, б) и с поперечным потоком пульпы.

Рисунок 16 — Схема пластинчатого сгустителя «Ламелла»

Этот аппарат представляет собой прямоугольную камеру, в которой смонтирован пакет тонких параллельных пластин. Последние расположены через 35—50 мм и наклонены под углом 25—60° к горизонту. На рисунке 16 дана схема действия этих аппаратов. В прямоточном сгустителе пульпа подается через загрузочное отверстие 1 сверху и равномерно распределяется над всеми пластинами 2. При прохождении потока пульпы между пластинами осаждаются твердые частицы. Осажденный продукт, двигаясь вдоль пластин, попадает в коллектор 4 и из него разгружается через специальное разгрузочное устройство. Осветленная жидкость (слив) по трубкам 3 отводится в верхнюю часть аппарата.

В аппарате противоточного типа пульпа подается снизу через отверстие 5 под пластины и по мере осветления проходит между ними в верхнюю часть аппарата. Осадок (шлам) под действием силы тяжести опускается в коллектор 4. В сгустителях с поперечным потоком пульпа подается сбоку от пакета пластин. Сгущенный осадок сползает по поверхности пластин в коллектор. Основной поток движется в поперечном направлении и уже осветленным отводится со стороны, противоположной загрузочному отверстию.

Японская фирма «Мацусимо Танко» при помощи пластинчатых элементов осуществила модернизацию действующих круглых сгустителей, увеличила их производительность вдвое. Количество пластин, их размеры, форму и угол наклона рассчитывали, исходя из заданной производительности. Пластины, изготовленные из пластмассы на основе виниловых смол, подвешивали на

Во время эксплуатации должна обеспечиваться постоянная равномерная загрузка сгустителя пульпой установленной консистенции и плотности. Питание пульпой необходимо осуществлять только через загрузочную воронку и предохранительную решетку, которые следует регулярно осматривать и очищать. Нельзя допускать попадания в аппарат щепы, тряпок и других предметов — это может привести к загромождению разгрузочного отверстия, уплотнению (подпрессовке) осадка и остановке («посадке») сгустителя. Такое же аварийное положение может возникнуть в результате перегрузки аппарата пульпой.

При остановке сгустителя принимают срочные меры к разгрузке осадка, для чего приводят в действие все отсасывающие насосы. Резервные насосы постоянно находятся в рабочем состоянии. В случае заиливания отсасывающих труб и разгрузочного конуса для их промывки подают воду по промывочной трубе. Периодически (во время запланированных остановок) очищают гребковое устройство от налипшего материала.

Круговой рельс должен быть сухим и чистым, а рабочая поверхность катка — ровной, без выбоин и лысок. На боковом приводе устанавливают сигнализацию (обычно звонок), предупреждающую обслуживающий персонал о приближении механизма к месту их нахождения. Сигнальное устройство сгустителей, оборудованных механизмом подъема гребков, должно находиться под постоянным наблюдением. За нагрузкой аппаратов, не имеющих подъемного механизма, следят по показаниям амперметра и температуре нагрева подшипников привода. Токоприемное устройство должно быть тщательно заземленным и плотно закрытым. Переходный мостик необходимо поддерживать в чистоте, перила должны быть исправными и надежными; складывать на мостик материалы, детали и другие предметы запрещено.

Литература:1осн. 148, 4 осн. 278, 1 доп.

1. Чему способствует механическое сгребание осевшего на дно сгустителя материала к центру?

2. Из какого материала изготавливается чан сгустителя с периферическим приводом?

3. Каким достоинством обладает сгуститель с периферическим приводом?

4. Назовите основной недостаток сгустителей с периферическим приводом.

5. Что представляет собой сгуститель «Ламелла»?

6. Каким образом функционирует сгуститель «Ламелла»?

Источник