- ОСОБЕННОСТИ И ТИПЫ ЭЛЕКТРОПРИВОДОВ СВЕРЛИЛЬ-НЫХ И РАСТОЧНЫХ СТАНКОВ

- Электрооборудование сверлильных и расточных станков

- Устройство и особенности эксплуатации сверлильных станков

- Применение, конструкция и принцип действия сверлильных станков

- Элементы конструкции бытового сверлильного оборудования и их взаимодействие

- Дополнительные устройства для бытовых сверлильных станков

- Сверлильные аппараты для использования в производственных условиях

- Возможности и устройство промышленного сверлильного оборудования

- Правила работы на сверлильном станке

ОСОБЕННОСТИ И ТИПЫ ЭЛЕКТРОПРИВОДОВ СВЕРЛИЛЬ-НЫХ И РАСТОЧНЫХ СТАНКОВ

К электроприводам сверлильных станков предъявляются следующие требова-ния: 1) для нарезания резьбы привод шпинделя должен быть реверсивным; 2) схема уп-равления должна ограничивать перемещение траверсы; 3) должна быть преду-смотрена блокировка, не допускающая включения двигателя и перемещения тра-версы, когда она зажата; 4) не допускается работа станка с незажатой колонной.

Диапазон регулирования скорости главного движения составляет (2-10):1 для вертикально-сверлильных,(20-70):1 для радиально-сверлильных и (100-120):1для рас-точных станков при приблизительно постоянной мощности во всем диапазоне.

Главный привод сверлильных станков осуществляется от асинхронных ко־рот-козамкнутых двигателей. Регулирование частоты вращения шпинделя производится переключением шестерён коробки скоростей. Для уменьшения числа промежу-точных передач в отдельных случаях можно применять многоскоростные асинхрон-ные двигатели. Для привода перемещения рукава (траверсы) и зажима колонны при-меняют отдельные асинхронные электродвигатели.

Требования к главному приводу расточных и координатно-расточных станков совпадают в основном с рассмотренными ранее для станков токарной группы, но следует учитывать особенности расточных станков: 1) при обработке деталей прои-сходит выдвижение расточного шпинделя, изменяется жёсткость системы с т а н о к – и н струмент-деталь, что делает целесообразным изменение на ходу станка скорости резания и подачи; 2) для получения высокого качества обрабатываемой по-верхности желательно иметь бесступенчатое изменение частоты вращения шпин-деля; 3) необходим большой диапазон регулирования частоты вращения шпинделя, достигающий 250 : 1 и более.

В расточных станках общего назначения с диаметром расточного шпинделя до 150-175мм применяется главный привод от одно- или многоскоростных асинхрон-ных двигателей с многоступенчатой коробкой скоростей.

В тяжёлых горизонтально-расточных станках применяются двигатели постоян-ного тока с двух-трехступенчатой коробкой скоростей. Для получения постоянного тока используют полупроводниковые преобразователи. Угловая скорость двигателя регулируется при малых частотах вращения (от 5до 60 об/мин) изменением напряже-ния на якоре, дальнейшее повышение угловой скорости производится ослаблением потока возбуждения в диапазоне (3-6):1.

В координатно-расточных станках даже при небольшой мощности главного привода находят всё большее применение приводы от двигателя постоянного тока с бесступенчатым регулированием скорости.В этом случае для питания двигателя ис-пользуются системы ПМУ- Д, ЭМУ — Д, ТП — Д. Привод подачи сверлильных станков обычно выполняется от главного двигателя, для чего коробка подач располагается на шпиндельной, бабке. Общий диапазон регулирования скорости подачи для верти-кально-сверлильных станков (2-24):1, для радиально-сверлильных (3-40):1.

К приводам подач расточных станков предъявляются более жёсткие требо-вания: 1) обеспечить диапазон регулирования скорости до (1500 — 2000):1, так как необходимо обеспечить рабочие подачи и быстрые установочные перемещения; 2) отклонение скорости подачи не должно превышать 10% начального значения при изменении момента от нуля до Мс,ном; привод должен обладать высоким быстро-действием и обеспечивать точную остановку.

Для выполнения указанных требовании и с целью упрощения кинематической цепи в универсальных и тяжёлых расточных станках применяется привод подачи от двигателя постоянного тока по системе Г-Д (в более лёгких станках применяется система ПМУ-Д или ЭМУ-Д) или ТП-Д (для новых станков).

Дата добавления: 2014-11-13 ; просмотров: 71 ; Нарушение авторских прав

Источник

Электрооборудование сверлильных и расточных станков

Электрооборудование сверлильных станков

Привод главного движения: реверсивный асинхронный коротко-замкнутый двигатель, реверсивный асинхронный двигатель с переключением полюсов, система Г—Д с ЭМУ (у тяжелых станков). Общий диапазон регулирования: вертикально-сверлильных станков (2—12) : 1, радиально-сверлильных станков (20—70) : 1.

Привод подачи: механический от цепи главного движения, гидропривод (у агрегатных станков). Общий диапазон регулирования: вертикально-сверлильных станков 1 : (2—24), радиально-сверлильных станков 1 : (3—40).

Вспомогательные приводы применяют для: насоса охлаждения, насоса гидросистемы, подъема и опускания рукава (у радиально-сверлильных станков), зажима колонны (у радиально-сверлильных станков), перемещения суппорта (у тяжелых радиально-сверлильных станков), поворота рукава (у тяжелых радиально-сверлильных станков), поворота стола (у агрегатных станков).

Специальные электромеханические устройства и блокировки : электромагниты управления гидросистемой, автоматизация цикла посредством путевых переключателей (у агрегатных станков), автоматическое управление фиксацией стола (у агрегатных станков), автоматическая установка координат посредством программного управления (у координатно-сверлильных станков и координатных столов).

Стремление к сокращению числа промежуточных передач в отдельных случаях приводит к непосредственной связи вала электродвигателя со сверлильным шпинделем. Это возможно, например, при использовании сверл малых диаметров и широко применяется на станках часовой промышленности.

У агрегатных сверлильных станков широко используют самодействующие головки с подачей, осуществляемой от кулачка, винта или рейки, а чаще с гидроприводом и электрогидравлическим управлением. У многошпиндельных сверлильных станков часто применяют отдельные электродвигатели для каждого шпинделя, а также самодействующие электрогидравлические головки.

Многодвигательный привод широко распространен на радиально-сверлильных станках, где привод шпинделя, подъем и опускание рукава, зажим колонн, а иногда поворот рукава и перемещение сверлильного суппорта осуществляют отдельные электродвигатели. Зажим колонны у радиально-сверлильных станков производят несколькими способами, например с помощью разрезного кольца, которое стягивается посредством дифференциального винта, вращаемого электродвигателем, или тормозной колодки. Применяется также зажим электромагнитом с освобождением посредством противодействующей пружины. Имеются также устройства, где зажим колонны осуществляет пружина, а освобождение — электромагнит.

Контроль силы зажима производится посредством реле тока или путевого переключателя, на который воздействует элемент устройства, смещающийся под действием возрастающей силы.

Для сверлильных станков автоматическое уменьшение подачи при выходе сверла имеет большое значение для предотвращения поломки сверла при выходе. Для этого использовали различные средства автоматизации, например контроль скорости шпинделя, крутящего момента, силы подачи, тока, потребляемого электродвигателем.

У многошпиндельных сверлильных станков, предназначенных для одновременного сверления многих отверстий малых и очень малых диаметров, иногда применяют блокировки, останавливающие станок в случае поломки одного из сверл. Для этого сверла изолируют от станины станка, при поломке сверла разрывается цепь проходящего по нему тока. Такие устройства получили некоторое применение на станках часовой промышленности.

Особую задачу представляет собой автоматизация процесса глубокого сверления отверстий малого диаметра (до 10 мм). При таком сверлении применяют сверла со спиральной канавкой, которая забивается стружкой, отчего резко увеличивается момент сопротивления при вращении сверла. Поэтому сверление производят с периодическими отводами сверла, при которых стружка удаляется охлаждающей жидкостью. Управление осуществляли посредством реле времени, которое, независимо от накопления стружки, подавало сигнал на отвод сверла.

В современных сверлильных станках для этих целей используют индуктивные измерительные преобразователи (датчики) момента. Такое автоматическое управление является более точным, так как отражает заполнение канавки стружкой. Оно дает возможность повысить скорость сверления и предотвратить поломку сверла.

Электрооборудование расточных станков.

Привод подачи: механический — от цепи главного движения, система ЭМУ — Д у современных станков, тиристорный привод с двигателем постоянного тока. Общий диапазон регулирования до 1 : 2000 и более.

Вспомогательные приводы применяют для: насоса охлаждения, ускоренного перемещения расточного шпинделя, насоса смазки, переключения зубчатых колес коробки скоростей, перемещения и зажима стойки, перемещения движка регулировочного реостата.

Специальные электромеханические устройства и блокировки: автоматизация управления главным приводом при переключении зубчатых колес коробки скоростей, устройства для освещения микроскопов, устройства для отсчета координат с индуктивным преобразователем.

Для привода подач, установочных и быстрых перемещений передней и задней стойки, суппорта, бабки и стола применяют двигатели постоянного тока. Каждый из них может поочередно подключаться к одному из двух ЭМУ, причем один ЭМУ обеспечивает рабочие подачи, а другой — установочные ускоренные перемещения. Таким образом, во время рабочей подачи одного элемента можно производить установочные перемещения других узлов станка. Широкий диапазон электрического регулирования такого привода позволяет полностью отказаться от применения коробок подач. Управление станком чрезвычайно облегчается вследствие замены штурвалов, рукояток и маховичков элементами электрического управления.

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Подписывайтесь на наш канал в Telegram!

Просто пройдите по ссылке и подключитесь к каналу.

Не пропустите обновления, подпишитесь на наши соцсети:

Источник

Устройство и особенности эксплуатации сверлильных станков

Сверлильный станок – это устройство, служащее для формирования отверстий в деталях из различных материалов. Технические возможности современных станков данной категории позволяют использовать их не только для создания отверстий, диаметр которых доходит до 100 мм, но и для выполнения целого перечня других технологических операций.

Для любого рода деятельности можно выбрать подходящий сверлильный станок, будь то домашняя мастерская, автосервис или производственный цех

Применение, конструкция и принцип действия сверлильных станков

Сверлильные станки позволяют создавать в деталях из различных материалов сквозные или глухие отверстия. Выполняются эти технологические операции при помощи такого режущего инструмента, как сверло, за счет которого и обеспечивается снятие стружки с обрабатываемого материала.

Большинство аппаратов данного типа составляют промышленные сверлильные станки. Количество моделей для бытового использования, отличающихся значительно меньшей функциональностью по сравнению с профессиональными устройствами, незначительно. Между тем именно на примере простой конструкции бытовых моделей удобнее всего знакомиться с принципом работы сверлильного станка и его базовыми элементами.

Малогабаритный бытовой сверлильный станок

Бытовая модель – это, как правило, настольный сверлильный станок, который отличается компактными габаритами и устанавливается на поверхности верстака или на любом другом возвышении, которое обеспечивает удобство его использования. В подавляющем большинстве случаев это вертикально-сверлильный станок, устройство которого является наиболее типичным для оборудования подобного назначения.

Базовыми элементами сверлильного станка, используемого как в домашних, так и в бытовых условиях, выступают:

- шпиндельная бабка, в которой монтируется рабочий патрон, служащий для фиксации режущего инструмента;

- сверлильная головка, конструкция которой включает в себя шпиндельную бабку, приводной электрический двигатель и ременную передачу;

- несущая стойка-колонна, на которой монтируется сверлильная головка оборудования;

- массивная опорная плита, изготовленная методом литья из стали или чугуна (она выполняет две функции: служит надежным основанием для станка и используется для закрепления вертикальной стойки оборудования).

Основные узлы сверлильного станка

Технологические операции, для которых предназначен вертикальный сверлильный станок, выполняются за счет двух движений шпинделя: основного и вспомогательного. Первое движение – это вращение шпиндельного узла, а второе – его перемещение в вертикальном направлении. Свое название вертикально-сверлильный станок как раз и получил за то, что его шпиндель совершает движение подачи в вертикальном направлении. За выполнение такого движения отвечает специальная ручка-штурвал, расположенная на боковой части корпуса аппарата.

Элементы конструкции бытового сверлильного оборудования и их взаимодействие

Шпиндельный узел как производственного, так и бытового сверлильного станка приводится в действие посредством электродвигателя, сообщающего крутящий момент валу ременной передачи. Сверлильные станки, предназначенные для бытового использования, оснащаются электродвигателями, мощность которых составляет 250–1000 Вт.

Асинхронный двигатель настольного сверлильного станка Sturm BD7037 мощностью 370 Вт

На многих моделях бытовых станков сверлильной группы скорость вращения режущего инструмента можно регулировать, что обеспечивается за счет использования в их конструкции валов ременной передачи разного диаметра. Принцип регулирования скорости вращения шпинделя на таких станках достаточно прост: при выключенном приводном электродвигателе ремень просто перекидывается в канавку той части шкива, которая имеет другой диаметр. По такому принципу скорость вращения шпинделя можно регулировать в диапазоне 450–3000 об/мин.

Узел ременной передачи станка Proma PTB-16B230

На станках для бытового использования обычно устанавливаются сверлильные патроны, идентичные зажимным устройствам ручных электродрелей. Такие патроны с 3 самоцентрирующимися кулачками рассчитаны на фиксацию сверл, диаметр которых доходит до 12 мм. Для работы с этим патроном необходим специальный ключ, при помощи которого осуществляется зажим или ослабление фиксирующих кулачков.

При выборе станка обратите внимание на минимальный диаметр зажимаемого в патроне сверла – кулачки некоторых моделей не могут фиксировать сверла калибром менее 3 мм

Технические возможности сверлильных станков бытового назначения позволяют обрабатывать детали, высота которых находится в интервале 200–900 мм. Данный параметр зависит от того, на какую высоту сверлильная головка может подниматься на стойке оборудования. Принцип перемещения сверлильной головки по колонне станка у различных моделей может варьироваться. На самых простых и легких устройствах рабочая головка перемещается на требуемую высоту вручную, а на более крупном и тяжелом оборудовании для этого предусмотрена специальная рукоятка-штурвал, которая соединена с приводным механизмом.

Для фиксации сверлильной головки в требуемом положении и для ее установки на необходимой высоте перед началом обработки используется специальная рукоятка. Регулировать и фиксировать положение рабочей головки перед началом сверления необходимо потому, что величина вылета патрона из шпиндельного узла достаточно невелика и составляет в зависимости от модели агрегата 50–400 мм.

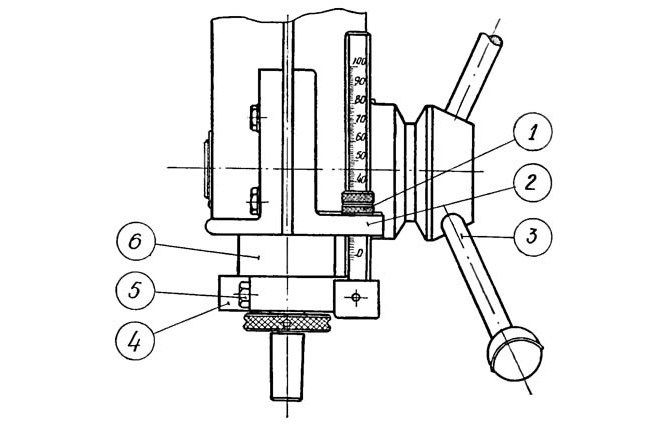

Органы настройки глубины сверления станка НС12А: 1 – гайка указателя; 2 – выступ указателя; 3 – штурвал; 4 – хомут; 5 – фиксирующий винт; 6 – гильза шпинделя

Важным параметром, по которому оценивают любой сверлильный станок, является вылет сверла. Этот параметр, который у разных моделей бытовых станков может находиться в интервале 100–200 мм, характеризует расстояние от оси вращения режущего инструмента до оси стойки-колонны (от него зависит то, на каком расстоянии от края детали можно просверлить отверстие).

Основным требованием к плите-основанию сверлильного станка, которая должна обеспечивать его устойчивое положение на любой горизонтальной поверхности, является ее массивность и габариты, достаточные для того, чтобы уравновешивать массу остальных конструктивных элементов оборудования.

Назначение верхней части такой плиты – служить рабочим столом, поэтому ее делают максимально ровной с несколькими пазами. Центральный из этих пазов используется при сверлении сквозных отверстий и необходим для того, чтобы в процессе выполнения такой технологической операции избежать повреждений сверла и поверхности рабочего стола. Остальные пазы на поверхности рабочего стола нужны для закрепления различных зажимных приспособлений.

Основание станка PROHHON-TBM-220 имеет прорези для закрепления тисков

Вертикальное перемещение сверла, закрепленного в патроне, осуществляется за счет рычажного механизма, приводимого в действие специальной рукояткой. Такая рукоятка, расположенная на боковой поверхности корпуса станка, специально подпружинивается, что обеспечивает ее автоматический возврат в исходное состояние после того, как воздействие на нее прекращается.

Электродвигатель на бытовых моделях питается преимущественно от электрической сети с напряжением 220 В. Он запускается и останавливается при помощи кнопочной станции. На отдельных моделях бытовых сверлильных станков, технические возможности которых позволяют нарезать внутреннюю резьбу, предусмотрен реверсивный запуск электродвигателя.

Дополнительные устройства для бытовых сверлильных станков

Настольно-сверлильный станок, предназначенный для использования дома, может оснащаться дополнительными устройствами, которые значительно повышают его функциональность и эргономичность.

Станок «Калибр СС-13» с дополнительным подъемным рабочим столом

Перечислим такие устройства.

- Рабочий стол, который закреплен на стойке консольно, позволяет выполнять с ним различные действия: поднимать и опускать его вручную (в простейших моделях станков); использовать для изменения высоты его расположения специальную рукоятку, соединенную с реечным механизмом; фиксировать на требуемой высоте. Отдельные модели сверлильных станков для дома могут быть оснащены рабочим столом, который может не только перемещаться в вертикальном направлении, но и поворачиваться относительно вертикальной оси.

- Механизм, обеспечивающий регулировку глубины сверления, действует по следующему принципу: кончик сверла, закрепленного в патроне оборудования, опускают до метки на боковой поверхности детали, соответствующей требуемой глубине сверления. После этого закручивают затяжной рычаг регулятора глубины, ограничивая тем самым ход режущего инструмента.

- Защитный экран, представляющий собой откидывающееся ограждение из прозрачного пластика, обеспечивает защиту оператора станка от летящей стружки и не допускает попадания в зону обработки частей одежды и длинных волос.

Быстроразъемный зажим сверлильного станка BOSCH PBD 40

Сверлильные аппараты для использования в производственных условиях

Достаточно взглянуть на чертежи или фото производственных сверлильных станков, чтобы понять, что они представляют собой значительно более сложные устройства, чем бытовые модели. Большая часть моделей таких станков – это универсальное оборудование, позволяющее выполнять не только сверление по металлу и прочим материалам, но и ряд других технологических операций.

Многошпиндельный сверлильный станок GILLARDON RF 25

К производственным сверлильным станкам относятся устройства следующих категорий.

Такие станки отличаются небольшими размерами и незначительным весом. Их применяют для сверления отверстий, имеющих небольшой диаметр.

Вертикально-сверлильные (колонные) станки

Эти станки используют для оснащения мелкосерийных и единичных производств. С их помощью можно получать в заготовках из металла отверстия, диаметр которых находится в интервале 18–75 мм.

Данное оборудование служит для обработки массивных деталей из металла или заготовок, в которых необходимо сформировать отверстия с центрами, расположенными по дуге окружности. Устройство сверлильного станка этой категории характеризует достаточно большой вылет шпиндельного узла, величина которого может доходить до 1300–2000 мм.

Использование таких станков актуально в тех случаях, когда предъявляются высокие требования к точности расположения нескольких отверстий в детали.

На этих устройствах обрабатывают отверстия, отличающиеся значительной глубиной (валы, оси, штоки и др.).

Такое оборудование используется для формирования центровых отверстий, расположенных на торцах обрабатываемых деталей.

На агрегатах, оснащенных несколькими шпиндельными головками, может одновременно выполняться обработка множества отверстий, расположенных в вертикальной, горизонтальной и наклонной плоскостях.

На устройствах сверлильно-фрезерной, сверлильно-токарной, сверлильно-долбежной и ряда других категорий могут одновременно выполняться различные технологические операции.

Универсальный сверлильно-фрезерный станок Stalex-LM1450-2

Наиболее распространенными считаются станки вертикально- и горизонтально-сверлильной группы. Многие современные модели сверлильных станков оснащают системами числового программного управления, что позволяет серьезно повысить производительность такого оборудования и обеспечить высокую точность обработки. Станки с такой системой управления используют преимущественно для оснащения серийных и крупносерийных производственных предприятий.

Среди специального сверлильного оборудования следует упомянуть магнитные станки, которые применяются для получения отверстий в крупногабаритных деталях. Такие устройства, оснащенные специальным магнитным основанием, размещаются непосредственно на поверхности обрабатываемой детали и надежно удерживаются на ней за счет мощного магнитного поля. Большим преимуществом станков данной категории является то, что их можно располагать в любом пространственном положении.

Уникальная конструкция магнитных станков предоставляет возможность обрабатывать металл там, где это невозможно сделать обычным оборудованием

Несмотря на то, что любой станок сверлильной группы можно использовать для получения отверстий в заготовках из различных материалов, для деревообрабатывающих и мебельных фабрик создаются особые модели, которые могут оснащаться одним или несколькими шпинделями, в том числе и рабочими головками поворотного типа. При помощи такого оборудования можно не только делать отверстия в деталях из древесины, но и создавать гнезда, пазы, удалять сучки.

Использование на мебельных фабриках современного сверлильно-присадочного оборудования, обладающего большой универсальностью и функциональностью, позволяет оперативно изготавливать с его помощью мебельные конструкции даже по самым сложным чертежам.

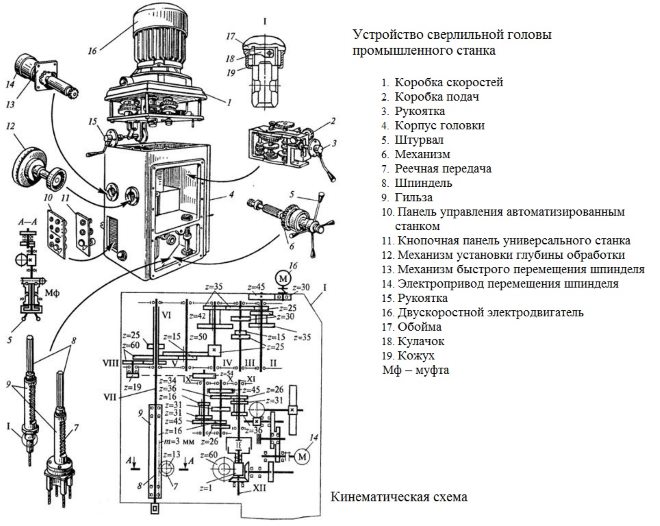

Возможности и устройство промышленного сверлильного оборудования

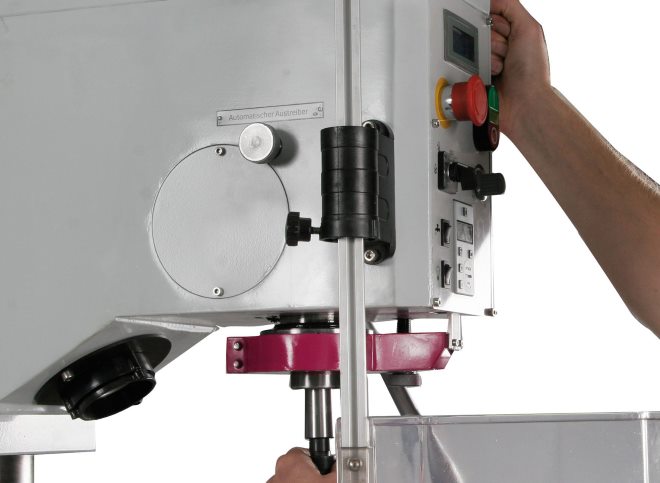

Сверлильное оборудование, предназначенное для промышленного использования, устроено намного сложнее, чем бытовые модели. Это заметно, как было сказано выше, даже по фото таких агрегатов. Подача режущего инструмента на этом оборудовании может выполняться не только вручную, но и в автоматическом режиме. Практически на любом из таких станков предусмотрена возможность регулирования скорости вращения шпиндельного узла и величины подачи, за что отвечают коробка скоростей и коробка подач соответственно.

Настольные сверлильные станки профессионального класса отличаются от бытовых моделей высокоточными комплектующими, начиная от опорных подшипников и заканчивая патроном

Поскольку такие станки используются более интенсивно и для решения ответственных задач, их кинематическая схема отличается более сложным и надежным исполнением. Во многих из современных моделей данных аппаратов предусмотрена опция автоматического реверсирования направления подачи и вращения режущего инструмента в тот момент, когда он достигает требуемой глубины обработки.

Шпиндельный узел большинства моделей такого оборудования оснащен механизмом автоматического подвода к поверхности обрабатываемой детали. Практически обязательной опцией для данных станков является автоматическая подача охлаждающей жидкости в зону обработки в тот момент, когда такая обработка начинается.

Конструкция сверлильной головы промышленного станка

В последнее время промышленные предприятия активно оснащаются сверлильными станками, работой которых управляет система ЧПУ. Преимуществом использования такого оборудования является то, что в них автоматизированы основные и вспомогательные технологические операции, что позволяет значительно повысить их производительность по сравнению с моделями, управляемыми вручную.

Промышленные станки сверлильной группы, как уже говорилось выше, способны выполнять различные технологические операции:

- развертывание отверстий;

- обработку отверстий с использованием зенкера;

- снятие фасок в верхней части отверстий, формирование цилиндрических и конических углублений – зенкование;

- обработка отверстий при помощи цековки;

- нарезание внутренней резьбы;

- обработка отверстий при помощи резца – растачивание;

- финишная обработка отверстий при помощи шариковых или роликовых инструментов – выглаживание;

- обработка деталей при помощи фрезерного инструмента (формирование пазов и др.).

Зенковка углубления на промышленном станке

Правила работы на сверлильном станке

Работа на сверлильном оборудовании может быть сопряжена с риском травмирования оператора, если при этом не соблюдаются требования безопасности. В частности, риск для здоровья и даже жизни оператора, работающего на сверлильном агрегате, могут представлять:

- элементы станка, которые в процессе выполнения обработки вращаются и перемещаются линейно;

- токопроводящие элементы;

- обрабатываемые детали и инструмент, которые при недостаточно надежной фиксации могут вылетать из зоны обработки.

Важнейшим требованием по безопасности работы на сверлильном оборудовании является использование технически исправных и проверенных приспособлений и инструментов (и только по их прямому назначению).

Большое значение для исправной работы станка и получения с его помощью качественных отверстий имеет режущий инструмент. Он должен быть хорошо и правильно заточен, а также выбран в соответствии с материалом детали, в которой необходимо просверлить отверстия. В процессе обработки режущий инструмент интенсивно нагревается, что может привести к его быстрому износу и выходу из строя. Чтобы минимизировать такой риск, в процессе обработки необходимо выполнять охлаждение инструмента при помощи специальной жидкости или обычной воды.

Некоторые особенности имеет процесс сверления отверстий, глубина которых больше 5 диаметров используемого инструмента. В процессе формирования таких отверстий инструмент следует периодически извлекать и освобождать незаконченное отверстие от скопившейся стружки, которая может привести к заклиниванию сверла.

В целом техника работы на сверлильном оборудовании и правила его регулярного профилактического обслуживания не вызывают больших сложностей, обучиться им можно достаточно быстро. При соблюдении этих правил оборудование прослужит вам долго, и вы сможете эффективно использовать его для получения точных и качественных отверстий.

Источник