Приводы подач станков с ЧПУ

В современных станках с ЧПУ применяются различные структурные схемы приводов подач. Схема с жесткой связью электродвигателя ходового винта изображена на рис..

1 — электродвигатель; 2 – муфта; 3 −передача винт-гайка качения; 4 − винт

Схема с одноступенчатым редуктором и выборкой зазора в зубчатом зацеплении рассмотрена на рис. 8.2.

Рис. Схема привода с редуктором:

1 − электродвигатель; 2 − зубчатая передача; 3 − винтовая передача

Схема с применением беззазорной червячной и реечной передач изображена на рис.

Рис. Схема привода с червячной и реечной передачами:

1 − электродвигатель; 2 − червячная передача; 3 − реечная передача

Как видно из приведенных схем, станки с ЧПУ имеют короткие кинематические схемы приводов подач, обеспечивающие более точную работу последних. Это стало возможным при применении специальных узлов и механизмов, имеющих свои отличительные особенности.

Виды применяемых электродвигателей

Особенностью приводов подач металлорежущих станков, повышающей качество, точность и производительность обработки, является независимость частоты вращения от вращающего момента и момента сопротивления. Регулирование скорости подачи осуществляется при постоянном максимально допустимом моменте. Поэтому в основу выбора электродвигателя положена не мощность, а момент сил сопротивления в механизме подачи. Величину этого момента определяют по составляющим сил резания с учетом момента трения.

К приводу подач предъявляются также требования по возможности создания больших ускорений, значительного диапазона регулирования частоты вращения при высокой равномерности, особенно при малых частотах. Вышеперечисленным требованиям удовлетворяют специальные двигатели постоянного тока – высокомоментные серии ПБВ, с возбуждением от постоянных магнитов или серии 2П, ПБС с электромагнитным возбуждением. В малых станках применяются малоинерционные двигателя серии ПТГ, а также шаговые электродвигатели ЩД.

1. Электродвигатели постоянного тока:

− электродвигатели серии 2П с независимым, параллельным или смешанным возбуждением. Имеют большой диапазон мощностей (0,37–200 кВт) и частот вращения (750–3000 об/мин), широкий диапазон регулирования частоты вращения. Пример обозначения 2ПФ160LГУ4 − электродвигатель постоянного тока единой серии 2П, защищенного исполнения с независимой вентиляцией от постороннего вентилятора (Ф), высотой оси вращения 160 мм второй длины (L), с тахогенератором (Г), климатическое исполнение – У, категория размещения – 4;

− малоинерционные электродвигатели серии ПЯ, имеющие значительное быстродействие, достигается за счет снижения момента инерции якоря.

− высокомоментные электродвигатели постоянного тока. Имеют низкие номинальные частоты вращения, позволяющие устанавливать их в станки и механизмы без промежуточных редукторов. Отечественной промышленностью выпускаются двигатели серий ПВБ и ПВ. Например: ПВБ160LGУЗ – двигатель постоянного тока (П), закрытого исполнения (Б); высокомоментный с возбуждением от постоянных магнитов (В), с высотой оси вращения 160 мм, второй длины (L), со встроенным тахогенератором (G), климатическим исполнением и категорией размещения УЗ.

2. Асинхронные электродвигатели:

− двигатели с короткозамкнутым ротором. Являются наиболее распространенными машинами переменного тока. Регулировка частоты вращения может осуществляться изменением числа пар полюсов (ступенчатое), частоты тока (бесступенчатое). Выпускают двигатели серий 4А и АИ. Например: 4А80А2УЗ — асинхронный электродвигатель единой четвертой серии (4А) закрытого исполнения (А), с высотой оси вращения 80 мм, сердечник – двухполюсный (2) исполнение дня умеренного климата (УЗ).

3. Шаговые электродвигатели:

− шаговые двигатели довольно широко применяют в приводах подач малых и средних станков. Хотя они и уступают высокомоментным двигателям по к.п.д. и погрешности позиционирования при изменении нагрузки на валу, однако они более просты, имеют меньшую стоимость и более высокую надежность. Кроме того, шаговый двигатель очень удобен при большом количестве управляемых координат. Применяются двигатели серии ШД4, ШД5 и т.д. Питание шаговых двигателей осуществляется от транзисторных и тиристорных преобразователей напряжения.

Применение шагового двигателя является целесообразным в приводах механизмов непрерывного движения в том случае, если управляющий сигнал задан в виде последовательности импульсов, что соответствует числовому программному управления станками.

Следующими элементами кинематических цепей приводов подач, оказывающим влияние на точность их работы, являются муфты. В станках с ЧПУ применяются следующие типы муфт.

1. Муфты с коническими кольцами. Достоинством, которых является возможность выборки зазоров. Недостаток − необходимость точного предварительного центрирования валов.

2. Сильфонные муфты. Изготавливают из гофрированных металлических оболочек.

Важным узлом привода подач станков с ЧПУ является узел преобразования вида движения. В станках токарной группы наиболее распространена в этом качестве шариковая винтовая пара (ШВП), которая состоит из винта, гайки комплекта шариков, канала для возврата шариков.

Широкое применение передач винт-гайка качения в современных станках с ЧПУ обусловлено рядом их достоинств. Так, беззазорность исключает или значительно снижает ошибку при реверсе, высокая осевая жесткость снижает динамическую ошибку привода, высокая стабильность момента трения позволяет осуществлять точные перемещения с малой скоростью, высокий КПД снижает потребляемую мощность двигателя.

Класс точности передачи винт-гайка качения определяет класс точности станка, поэтому к ней предъявляются повышенные требования.

Для обеспечения необходимей точности обработки деталей на станках с ЧПУ необходимо задать программой траектории движения инструмента и контролировать ее в течение всей обработки. Для этого в конструкциях станков предусмотрены устройства обратной связи, контролирующие выполнение рабочими органами заданной траектории движения.

Для получения сигнала о величине фактического перемещения или положения объекта при управлении применяются системы путевого контроля, состоящие из одного или нескольких датчиков обратной связи (ДОС), измерительной схемы и схемы формирования выходного сигнала. Датчики в такой системе контроля преобразуют механическое перемещение объекта в изменение различных физических параметров, которые в свою очередь, с помощью измерительной схемы, преобразуются в выходной электрический сигнал. По виду физических параметров датчики подразделяются на омические, емкостные, фотоэлектрические, индуктивные и т.д.

Индуктивный датчик обратной ввязи (индуктосин) – представляет собой статор (рис. 8.6), на котором с помощью фотолитографии нанесена обмотка в виде змеевика 1 с шагом 2 мм.

Рис. Индуктивный датчик обратной связи

На ползуне 2 нанесены две точно такие же обмотки, на которые подаются переменные напряжения, одинаковые по амплитуде и сдвинутые по фазе на 90 градусов. В зависимости от положения ползуна 2 относительно статора электромагнитное поле одной из обмоток воздействует сильнее на поле статора и оно смещается по фазе в сторону этой обмотки. Смещение по фазе сигнала, выходящего со статора, пропорционально перемещению ползуна. Специально преобразующие устройства выдают сигнал в УЧПУ станка.

Фотоэлектрический датчик обратной связи является аналого-цифровым преобразователем, имеющим весьма высокую точность контроля перемещения и легко согласуется с системами ЧПУ. Датчики выпускаются для контроля линейных и угловых перемещений.

При вращении вала 9 (рис. 8.7) датчика генерируются электрические сигналы в форме серии прямоугольных импульсов, количество которых представляет собой величину замера угла вращения. На валу датчика установлен стеклянный диск с радиальным делением решетки 8. Это деление сканируется (отслеживается) фотоэлектрически. С одной стороны диск подсвечивается источником света 5 через оптическое устройство (линзы) 4, с другой стороны находится постоянная сканирующая решетка 3 и фотоэлементы 2. При вращении диска происходит периодическое совпадение щелей диска со щелями решетки, в результате чего в образовавшиеся просветы свет от источника попадает на фотоэлементы и в цепи появляется импульс тока.

Рис. Фотоэлектрический датчик обратной связи:

1 – электроника датчика; 2 – фотоэлементы; 3 – сканирующая решетка;

4 – оптика; 5 – источник света; 6 – муфта; 7 – деление нулевого импульса;

8 – вращающийся стеклянный диск с радиальный делением решетки;

9 – вал датчика; 10 – приводной вал

Расстояние между дисками решетки (просветы) является разрешающей способностью датчика.

Требования по точности, предъявляемые к ДОС, в среднем на порядок выше точности приводов, на которых они установлены.

Разрешающая способность датчиков для станков классов точности:

К ДОС относится датчик скорости (тахогенератор), представляющий собой небольшой генератор постоянного тока, величина которого зависит от частоты вращения вала тахогенератора.

Датчик обратной связи, наличие которого характеризует замкнутость системы, можно устанавливать в различных местах кинематической цепи привода. На рис. 8.8 рассмотрены три варианта установки ДОС.

Наиболее простое конструктивное решение, когда ДОС и тахогенератор установлены на роторе двигателя привода подач и их сигналы прямопропорциональны углу поворота ротора (рис. 8.8а).

Все три варианта установки ДОС не равноценны с точки зрения достижения точности. В варианте, приведенном на рис.8а, ошибки перемещения рабочего органа включают в себя погрешности кинематической цепи от двигателя до рабочего органа.

В варианте, приведенном на рис. 8.8б, при определении точности перемещения рабочего органа исключено влияние тахогенератора, погрешности редуктора, а также погрешности от скручивания винта. Наиболее точным является вариант, приведенный на рис. 8.8в, когда ДОС установлен непосредственно на рабочем органе.

а) с одним потоком информации; б) с двумя потоками информации;

в) с тремя потоками информации

В – устройство ввода; УЧПУ – устройство ЧПУ;

СУ – сравнивающее устройство; У – усилитель; РО – рабочий исполнительный орган; ДОС – датчик обратной связи; Т – тахогенератор; М – электродвигатель;

Источник

Электроприводы станков с ЧПУ

Управление работой станка с ЧПУ выполняется с использованием типовых систем, вырабатывающих команды в соответствии с заданной в цифровой форме программой. Создание высокопроизводительных микроконтроллеров и однокристальных микроЭВМ, составляющих программируемое ядро ЧПУ дало возможность с их помощью автоматически выполнять множество геометрических и технологических операций, а также осуществлять прямое цифровое управление системой электроприводов и электроавтоматикой.

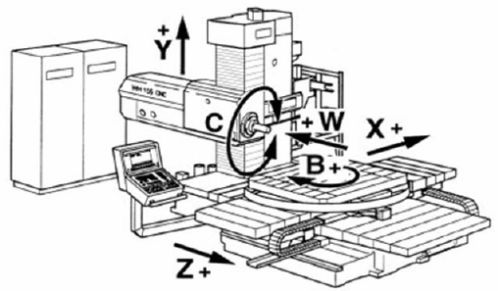

Рис. 1. Система приводов фрезерного станка с ЧПУ

Разновидности электроприводов станков с ЧПУ и требования к ним

Процесс металлообработки резанием осуществляется посредством взаимного перемещения обрабатываемой заготовки и лезвии режущего инструмента. Электроприводы являются частью станочного оборудования, которое предназначено для осуществления и регулирования процессов металлообработки посредством системы ЧПУ.

При обработке принято выделять основные движения, обеспечивающие управляемые процессы резания при взаимном движении инструмента и заготовки, а также вспомогательные перемещения, способствующие процедурам автоматической работы оборудования (подвод и отвод приборов для осуществления контроля, замену инструмента и т. п.).

К основным относят главное движение резания, имеющее наибольшую скорость и мощность, которые обеспечиваю] необходимое усилие резания, а также движение подачи, необходимое для перемещения рабочего органа по пространственной траектории с заданной скоростью. Для получения поверхности изделия заданной формы рабочие органы станка сообщают заготовке и инструменту движения нужной траектории с установленной скоростью и силой. Электроприводы сообщают рабочим органам вращательное и поступательное движения, сочетания которых кинематической структурой станков обеспечивают требуемые взаимные перемещения.

Назначение и тип металлообрабатывающего станка во многом зависит от формы изготавливаемой детали (корпус, вал, диск). Возможности многооперационного станка по формированию требуемых при обработке траекторий перемещений инструментов и заготовки определяется количеством координатных осей, а, следовательно, числом взаимосвязанных электроприводов и структурой системы управления.

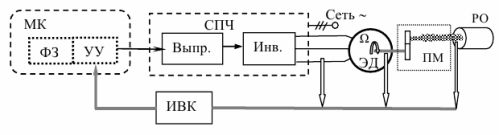

В настоящее время приводы преимущественно выполняют на базе надежных электродвигателей переменного тока с частотным управлением, осуществляемым цифровыми регуляторами. Различные типы электроприводов реализуют с применением типовых промышленных модулей (рис. 2).

Рис. 2. Типовая функциональная схема электропривода

Минимальный состав блоков электропривода составляют следующие функциональные блоки:

исполнительный электродвигатель (ЭД);

силовом преобразователь частоты (СПЧ), преобразующий электроэнергию промышленной сети в трехфазное напряжение питания двигателя с требуемом амплитудой и частотой;

микроконтроллер (МК), выполняющий функции управляющею устройства (УУ) и формирователя задания (ФЗ).

Промышленный блок силового преобразователя частоты содержит выпрямитель и силовой инвертор, вырабатывающий с использованием микропроцессорного управления выходным ШИМ коммутатором синусоидальное напряжение с требуемыми параметрами, определяемые сигналами устройства управления.

Алгоритм управления работой электропривода осуществляется микроконтроллером посредством выработки команд, полученных в результате сопоставления сигналов формирователя задания и данных, получаемых с информационно-вычислительного комплекса (ИВК) на основе обработки и анализа сигналов с совокупности датчиков.

Электропривод главного движения в большинстве приложений содержит асинхронный электродвигатель с короткозамкнутой обмоткой ротора и редуктор в качестве механической передачи вращения на шпиндель станка. Редуктор часто выполняется в виде коробки скоростей с электромеханическим дистанционным переключением передач. Электропривод главного движения обеспечивает необходимое усилие резания при определенной скорости вращения и поэтому целью регулирования скорости является поддержание постоянной мощности.

Требуемый диапазон регулирования скорости вращения зависит от диаметров обрабатываемых изделий, их материалов и многих других факторов. В современных автоматизированных станках с ЧПУ привод главного движения выполняет усложненные функции, связанные с нарезанием резьбы, обработкой деталей разного диаметра и многие другие. Это приводит к необходимости обеспечения весьма большого диапазона регулирования скорости, а также применения реверсивного привода. В многооперационных станках требуемый диапазон изменения скорости вращения может составлять тысячи и более.

В приводах подач также требуются весьма большие диапазоны изменения скорости. Так при контурном фрезеровании теоретически надо иметь бесконечный диапазон скорости, т. к. минимальное значение в некоторых точках стремится к нулю. Часто быстрое перемещение рабочих органов в зону обработки также осуществляется посредством привода подач, что значительно увеличивает диапазон изменения скорости и усложняет системы управления приводами.

В приводах подач нашли применение синхронные двигатели и бесконтактные двигатели постоянною тока, а также в ряде случаев асинхронные двигатели. К ним предъявляются следующие основные требования:

широкий диапазон регулирования скорости;

высокая максимальная скорость;

высокая перегрузочная способность;

высокое быстродействие при разгоне и торможении в режиме позиционирования;

большая точность позиционирования.

Стабильность характеристик приводов должна обеспечиваться при вариациях нагрузки, изменении температуры окружающей среды, напряжения электропитания и множества других причин. Этому способствует разработка рациональной адаптируемой системы автоматического управления.

Механическая часть станочного привода

Механическая часть привода может представлять сложную кинематическую конструкцию, содержащую множество вращающихся с разными скоростями частей. Обычно выделяют следующие элементы:

ротор электродвигателя, создающий момент (вращающий или тормозной);

механическую передачу, т, с. систему, определяющий характер движения (вращательное, поступательное) и изменяющую скорость перемещения (редуктор);

рабочий орган, преобразующий энергию движения в полезную работу.

Следящий асинхронный привод главного движения металлорежущего станка

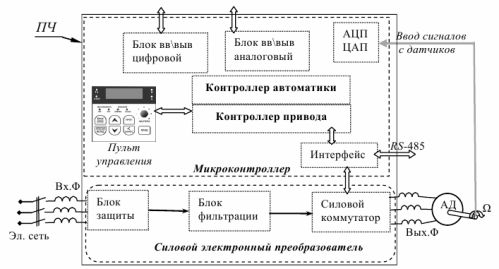

Современный регулируемый электропривод главного движения металлообрабатывающих станков с ЧПУ преимущественно выполняется на базе асинхронных двигателей с короткозамкнутой обмоткой ротора, чему способствовало множество факторов, среди которых следует отметить совершенствование элементной базы информационной и силовой электроники.

Регулирование режимов двигателей переменного тока осуществляется посредством изменения частоты питающего напряжения с помощью силового преобразователя, осуществляющего наряду с регулированием частоты изменение и других параметров.

Характеристики следящего электропривода в значительной степени зависят от эффективности встроенной САУ. Применение высокопроизводительных микроконтроллеров предоставило широкие возможности организации систем управления электроприводом.

Рис. 3. Типовая структура управления асинхронным двигателем с использованием преобразователя частоты

Контроллер привода генерирует числовые последовательности для силового коммутатора, осуществляющего регулирование режима работы электродвигателя. Контроллер автоматики обеспечивает требуемые характеристики в режимах пуска и торможения, а также автоматическую настройку и защиту оборудования.

Аппаратная часть вычислительной системы также содержит: — аналого-цифровые и цифроаналоговые преобразователи для ввода сигналов с датчиков и управления их работой;

модули ввода и вывода аналоговых и цифровых сигналов, оснащенные интерфейсным оборудованием и кабельными разъемами;

интерфейсные блоки, осуществляющие внутренние межмодульные передачи данных и связи с внешним оборудованием.

Большое количество вводимых разработчиком параметров настройки преобразователя частоты с учетом подробных данных конкретною электродвигателя обеспечивают заданные процедуры управления, среди которых можно отметить:

многоступенчатое регулирование скорости,

верхнее и нижнее ограничение частоты,

ограничение крутящего момента,

осуществление торможения с использованием подачи постоянного тока в одну из фаз двигателя,

защита от перегрузки но току и от перегрева, обеспечение режим экономии электроэнергии.

Привод на основе бесконтактных двигателей постоянного тока

К приводам подач металлорежущих станков предъявляются высокие требования к диапазону регулирования частоты вращения, линейности регулировочных характеристик и быстродействия, поскольку они определяют точность взаимного позиционирования инструмента и детали, а также скорость их перемещения.

Приводы подач преимущественно были реализованы на основе двигателей постоянного тока, которые обладали необходимыми характеристиками управления, но в то же время наличие механического щеточно-коллекторного узла было сопряжено с низкой надежностью, сложностью обслуживания, высоким уровнем электромагнитных помех.

Развитие средств силовой электроники и цифровой вычислительной техники способствовало их замене в электроприводах бесконтактными двигателями постоянного тока, что позволило улучшить энергетические показатели и повысить надежность станочного оборудования. Однако бесконтактные двигатели отличает сравнительно высокая стоимость вследствие сложности системы управления.

Но принципу действия бесколлекторный двигатель представляет собой электрическую машину постоянного тока с магнитоэлектрическим индуктором на роторе и обмотками якоря на статоре. Количество статорных обмоток и число полюсов магнитов ротора выбирается в зависимости от требуемых характеристик двигателя. Их увеличение способствует улучшению плавности хода и управляемости, однако приводит к усложнению конструкции двигателя.

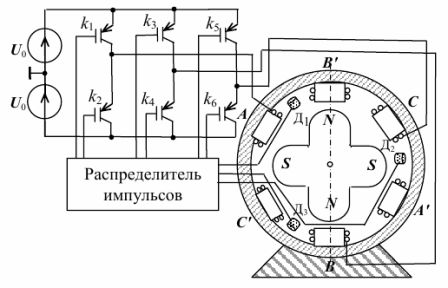

В станочном электроприводе преимущественно применяется структура с тремя якорными обмотками, выполненными в виде нескольких соединенных секций, и системы возбуждения от постоянных магнитов с несколькими парами полюсов (рис. 4).

Рис. 4. Функциональная схема бесконтактного двигателя постоянного тока

Вращающий момент образуется за счет взаимодействия магнитных потоков, создаваемым токами в обмотках статора, и постоянными магнитами ротора. Неизменное направление электромагнитного момента обеспечивается соответствующей коммутацией подводимою к обмоткам статора постоянного тока. Последовательность подключения обмоток статора к источнику U о осуществляется силовыми полупроводниковыми ключами, которые переключаются под действием сигналов распределителя импульсов при подаче напряжений с датчиков положения ротора.

В задаче регулирования режимов работы электропривода на бесконтактных двигателях постоянною тока выделяют следующие взаимосвязанные вопросы:

разработка алгоритмов, способов и средств управления электромеханическим преобразователем посредством воздействия на доступные для измерения физические величины;

создание системы автоматического управления привода с помощью теории и методов автоматического регулирования.

Электрогидропривод на основе шагового двигателя

В современных станках полупили распространение совместные электрогидроприводы (ЭГП), в которых поступающие от электронной системы ЧПУ дискретные электрические сигналы преобразуются посредством синхронных электродвигателей во вращение вала. Развиваемый под действием сигналов контроллера привода (KП) системы ЧПУ электродвигателем (ЭД) вращающий момент служит входной величиной для гидроусилителя, связанное механической передачей (МП) с исполнительным органом (ИО) станка (рис. 5).

Рис. 5. Функциональная схема электрогидропривода

Управляемое вращение ротора электродвигателя посредством входного преобразования (ВП) и гидрораспределителя (ГР) приводит к вращению вала гидромотора (ГМ). С целью стабилизации параметров гидроусилителя обычно используется внутренняя обратная связь.

В электроприводах механизмов со стартстопным характером движения пли непрерывного перемещения нашли применение шаговые двигатели (ШД), которые относить к разновидности синхронных электродвигателей. Шаговые двигатели с импульсным возбуждением наиболее приспособлены для используемого в СЧПУ прямого цифрового управления.

Прерывистое (пошаговое) перемещение ротора на определенный угол поворота на каждый импульс предоставляет возможность получения достаточно высокой точности позиционирования очень большим диапазоном изменения скорости практически от нулевою значения.

При использовании шагового двигателя в электроприводе управление им осуществляется с помощью устройства, содержащего логический контроллер и коммутатор (рис. 6).

Рис. 6. Устройство управления шаговым электродвигателем

Под действием управляющей команды выбора n -ю канала контроллер привода СЧПУ вырабатывает цифровые сигналы для управления силовым транзисторным коммутатором, который в требуемой последовательности подключает постоянное напряжение к статорным обмоткам. Для получения малых значений углового перемещения за один шаг α = π/p на роторе помещают постоянный магнит с большим количеством пар полюсов р.

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Подписывайтесь на наш канал в Telegram!

Просто пройдите по ссылке и подключитесь к каналу.

Не пропустите обновления, подпишитесь на наши соцсети:

Источник