Выбор двигателей лифтов и подъемных машин по мощности

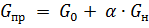

Противовес для подъемников выбирается с таким расчетом, чтобы он уравновешивал вес подъемного сосуда (кабины) и часть номинального поднимаемого груза:

где GH — вес номинального поднимаемого груза, Н; G0 — вес кабины, Н; Gnp — вес противовеса, Н; α — коэффициент уравновешивания, обычно принимается равным 0,4—0,6.

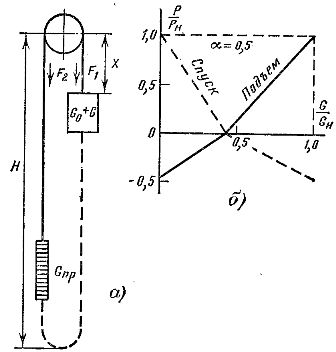

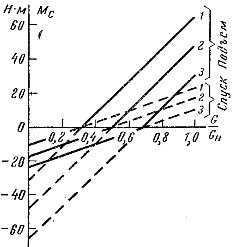

Рис. 1. К расчету нагрузки на валу двигателя подъемника.

Необходимость уравновешивания тяжелых подъемных сосудов является очевидной, так как для их перемещения при отсутствии контргруза необходимо соответствующее увеличение мощности двигателя. Целесообразность уравновешивания части номинального полезного груза выявляется при определении эквивалентной мощности по заданному графику нагрузки. Нетрудно, например, проследить, что если подъемник работает преимущественно на подъем груза и спуск пустой кабины, то эквивалентная мощность двигателя по нагрузочной диаграмме имеет минимум при α = 0,5.

Наличие противовеса приводит к выравниванию графика нагрузки двигателя, что снижает его нагрев в процессе работы. Если обратиться к схеме, приведенной на рис. 1, а, то при значении веса противовеса

и отсутствии уравновешивающего каната и трения кабины и противовеса о направляющие, можно записать:

где gк — вес 1 м каната, Н/м.

Усилие на канатоведущем шкиве

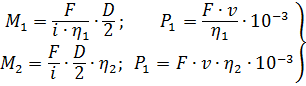

Момент и мощность на валу двигателя определяются на основании следующих формул:

где M1, P1 — момент и мощность при работе привода в двигательном режиме, соответственно Н-м и кВт; М2, P2 — момент и мощность при работе привода в генераторном режиме, соответственно Н-м и кВт; η1, η2 — к. п. д. червячного редуктора при прямой и обратной передаче энергии.

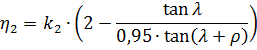

Значения η1 и η2 нелинейно зависят от скорости вала червяка и могут быть рассчитаны по формулам

здесь λ — угол подъема винтовой линии на делительном цилиндре червяка; k1— коэффициент, учитывающий потери в подшипниках и масляной ванне редуктора; ρ — угол трения, зависящий от скорости вращения вала червяка.

Из формулы усилия на канатоведущем шкиве следует, что при отсутствии уравновешивающего каната нагрузка электропривода подъемной лебедки зависит от положения подъемного сосуда.

Шахтные подъемные машины вследствие большой грузоподъемности — до 10 т, высоких скоростей движения — 10 м/с и более, большой высоты подъема 200—1000 м и тяжелых условий работы оборудуются стальными канатами, имеющими большую массу. Представим, например, что один скип опущен до нижнего горизонта, а другой в это время находится наверху и разгружен. При таком положении весь головной канат неуравновешен, и в начале подъема двигателю приходится преодолевать статический момент, образуемый весом груза и каната. Уравновешивание каната наступает в середине пути скипов. Затем оно вновь нарушается, и вес опускающейся части каната будет способствовать разгрузке двигателя.

Неравномерная нагрузка, особенно в глубоких шахтах, приводит к необходимости завышения мощности двигателя. Поэтому при высоте подъема более 200—300 м целесообразным является уравновешивание головных подъемных канатов с помощью хвостовых, которые подвешиваются к подъемным сосудам. Хвостовой канат выбирается обычно того же сечения и длины, что и головной, вследствие чего подъемная система оказывается уравновешенной.

Так как нагрузка в процессе работы лифтов и подъемных машин меняется, то для определения мощности или момента на валу двигателя при любом грузе удобно строить по нескольким точкам график зависимости указанных величин от нагрузки, который имеет примерно такой характер, как это показано на рис. 1, б, а затем пользоваться им при построении нагрузочных диаграмм.

При этом должен быть известен режим работы электропривода подъемной машины, который во многом определяется относительной продолжительностью включения ПВ и числом включений в час двигателя. Для лифтов, например, режим работы электропривода определяется местом установки и назначением подъемника.

В жилых домах график движения носит относительно равномерный характер, а относительная продолжительность — ПВ и частота включений двигателя h соответственно равны 40% и 90—120 включений в час. В многоэтажных административных зданиях нагрузка лифта резко возрастает в часы прихода и ухода сотрудников с работы и во время обеденного перерыва, соответственно большие значения будут иметь ПВ и h — 40—60% и 150—200 включений в час.

После того, как закончено построение графика статической нагрузки на валу двигателя, выбрана система электропривода и двигатель подъемного механизма, можно осуществить второй этап построения нагрузочной диаграммы — учет влияния переходного процесса на диаграмму нагрузки.

Для построения полной нагрузочной диаграммы необходимо учитывать времена разгона и замедления электропривода, время открывания и закрывания дверей, количество остановок при движении кабины, время входа и выхода пассажиров при наиболее характерном цикле работы. Для лифтов с автоматически действующими дверями суммарные потери времени, определяемые действием дверей и заполнением кабины, составляют 6—8 с.

Времена разгона и замедления кабины можно определить из диаграммы движения, если известны номинальная скорость движения кабины и допустимые значения ускорений (замедлений) и рывков. По нагрузочной диаграмме, построенной по заданным статическим и динамическим режимам системы электропривода, следует произвести поверочный расчет двигателя па условиям нагревания одним из известных методов: средних потерь или эквивалентных величин.

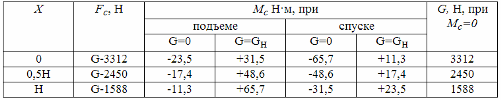

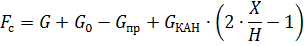

Рис. 2. Зависимости момента электропривода от загрузки кабины, лифта при нахождении последней на первом этаже (1), в середине шахты (2) и на последнем этаже (3).

Пример. По техническим данным быстроходного пассажирского лифта определить статические моменты на валу двигателя в различных режимах работы.

• максимальная грузоподъемность Gн = = 4900 Н;

• скорость движения v = 1 м/с;

• вес противовеса Gnp = 9310 Н;

• диаметр канатоведущего шкива Dm = 0,95 м;

• передаточное число редуктора подъемной лебедки i = 40;

• к. п. д. передачи с учетом трения кабины о направляющие шахты η = 0,6;

Усилие на канатоведущем шкиве:

При работе лифтовой установки на подъем, когда Fc > 0, приводная электрическая машина работает в двигательном режиме, а при Fc 0, и в двигательном при Fc

Результаты расчетов статических моментов по формуле сведены в табл. 1 и представлены на графике рис. 2. Отметим, что при более точных расчетах следует учитывать сопротивление движению направляющих шахты, которое составляет 5—15% от Fc.

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Подписывайтесь на наш канал в Telegram!

Просто пройдите по ссылке и подключитесь к каналу.

Не пропустите обновления, подпишитесь на наши соцсети:

Источник

Расчёт мощности электроприводов лифтов

В промышленности, как правило, применяют грузовые лифты небольшой мощности со скоростью перемещения платформы (кабины) 0,1 – 1,5 м/с. Грузовые лифты (как и пассажирские) могут быть двух конструктивных исполнений: с противовесом и без противовеса.

Мощность двигателя (кВт) лифта без противовесов при подъёме груза определяется по формуле

где GO – вес кабины (платформы), Н;

GH – вес номинального поднимаемого груза, Н;

υ – скорость подъёма груза, м/с;

η – КПД подъёмного механизма.

В том случае, когда лифт имеет противовес, мощность электропривода лифта определяется по формуле

Р = (GO + GH — GПР ) v / 1000 η = GH · (1 – k) · v / (1000· η) , (8.14)

где GПР – вес противовеса, Н;

k – коэффициент уравновешивания (обычно принимается равным 0,5).

Расчёт мощности электроприводов конвейеров

В промышленности основными видами конвейеров (транспортёров) являются ленточные, цепные, скребковые, роликовые, винтовые и шнековые конвейеры. Средняя скорость движения ленты обычно составляет от 0,8 до 2 метров в секунду. Скорость движения скребковых и цепных транспортёров непрерывного действия составляет от 0,15 до 0,8 м/с, транспортных до 3 м/с.

Производительность транспортёров в основном зависит от скорости движения рабочего органа (ленты, ролика, винта и т.д.) и его размеров.

Мощность двигателя (кВт) ленточных конвейеров с учётом конструктивных особенностей (параметров) определяется по формуле

Р = (

где А – коэффициент холостого хода ленты (таблица 8.1)

В – коэффициент груза (таблица 8.1)

С – коэффициент сбрасывателя (таблица 8.1);

L1 – длина конвейера между барабанами, м;

L2 – длина перемещения груза на конвейере, м;

Н – высота подъёма груза, м;

Q – производительность конвейера, т/ч;

k1 – коэффициент, учитывающий дополнительные потери мощности

(при длине конвейера до 15 метров – k1 = 1,2; до 30 метров — k1 =

1,1; до 45 метров — k1 = 1,06; свыше 45 метров – k1 = 1,0);

k2 – коэффициент, учитывающий увеличение сопротивления при пуске

(значение k2 принимается равным от 1,2 до 1,5);

η – КПД передачи: зависит от типа редуктора (приложение Е).

Таблица 8.1 — Значения коэффициентов А, В и С

| Коэффи-циенты | Ширина ленты, м | ||||||||

| до 0,45 | 0,45 | 0,5 | 0,6 | 0,75 | 0,9 | 1,05 | 1,2 | 1,5 | |

| А | 0,026 | 0,026 | 0,03 | 0,04 | 0,05 | 0,06 | 0,07 | 0,08 | 0,1 |

| В | 0,14 | 0,14 | 0,13 | 0,13 | 0,12 | 0,11 | 0,1 | 0,1 | 0,09 |

| С | 0,15 | 0,15 | 1,5 | 1,75 | 2,5 | 3,0 | 4,0 | 5,0 | 7,0 |

Мощность электропривода (кВт) горизонтальных ленточных конвейеров без промежуточных сбрасывателей определяется по формуле

где Q – производительность конвейера, т/ч;

L – длина конвейера (транспортёра), м;

kF – коэффициент трения в подшипниках (для подшипников скольже-

ния kF = 0,1, для подшипников качения kF = от 0,01 до 0,05).

Мощность электропривода (кВт) передвижных ленточных конвейеров, имеющих небольшую длину ленты (до 5 – 7 метров между центрами барабанов) можно определить по формуле

где k1 – коэффициент, учитывающий конструкцию подшипников (для опор

скольжения k1 = 1,25; для опор качения k1 = 1,0);

k2 – коэффициент, учитывающий ширину ленты конвейера: k2 = 0,03В;

В – ширина ленты конвейера, м;

υ – скорость перемещения ленты, м/с;

L1 – длина горизонтальной проекции конвейера (длина перемещения

груза), м;

Q – производительность конвейера, т/ч;

Н – высота подачи материала, м;

k3 – коэффициент, зависящий от длины ленты конвейера (при длине ленты конвейера менее 15 метров — k3 = 1,25);

ηП – КПД передачи (приложение Е).

В том случае, если длина конвейера превышает 7 метров, но не более 20 метров, мощность электропривода (кВт) передвижных ленточных конвейеров (транспортёров) определяется по формуле

Р = [k · В · L2 · υ + (39 · 10 -5 · L2 + 30 · 10 -4 · H) · Q] / ηП, (8.18)

где k – коэффициент, зависящий от месторасположения привода

конвейера (транспортёра): при расположении у приводного

барабана – k = 0,08, у натяжного барабана – k = 0,085, в

середине конвейера – k = 0,09.

Мощность электродвигателя (кВт) для скребкового транспортёра с учётом коэффициента сопротивления материала определяется по формуле

где k2 – коэффициент, учитывающий увеличение сопротивления при

пуске (k2 = от 1,2 до 1,5);

k3 – коэффициент сопротивления материала (для малоабразивных

материалов k3 = 2,5; для абразивных материалов k3 = 3,2; для

сильноабразивных и липких материалов k3 = 4,0).

Мощность на валу электродвигателя (кВт) ковшового элеватора определяется по формуле

где Q – подача элеватора, т/ч;

H –высота подъёма, м;

k3 –коэффициент запаса; k3 = от 1,2 до 1,3;

ηЭ – КПД элеватора, ηЭ = от 0,4 до 0,7 (включая кинематическую пару

от двигателя к элеватору).

Подача элеватора определяется по формуле

Q = 3600 ∙ V ∙ kнк ∙ p ∙ υ / a ,(8.21)

kнк – коэффициент наполнения ковша, kнк = от 0,7 до 0,85;

p – насыпная плотность материала, т/м 3 ;

a – шаг ковшей: a = от 2,5 до 3 h, м;

Привод ковшового элеватора, как правило, нерегулируемый, статический момент нагрузки приближённо можно считать постоянным, не зависящим от частоты вращения.

Мощность электропривода (кВт)винтового, цепного конвейеров и шнекового питателя (дозатора) определяется по формуле

P = Q ∙ k3. ∙ (L ∙ k1 + H) / ( 367 ∙ η ) , (8.22)

где Q – подача конвейера, т/ч;

L – горизонтальная проекция конвейера, м;

k3 – коэффициент запаса: k3 = от 1,1 до 1,3;

H – высота подъёма материала, м;

k1 — коэффициент сопротивления транспортируемого материала

движению ходовой части или движению материала по желобу

(таблица 8.2).

Мощность двигателя (кВт)пластинчатого транспортёра определяется по формуле

где Q – производительность транспортёра т/ч;

ηП – КПД передачи: зависит от типа редуктора (приложение Е).

Коэффициент сопротивления kСП определяется по таблице 8.3.

Таблица 8.2 – Значения коэффициента k1 для различных типов транспортёров

| Подача конвейера, т/ч | Значения коэффициента k1 | |

| цепной транспортёр с роликовыми цепями | цепной транспортёр со скользящими цепями | |

| 4,5 9,0 18,0 27,0 36,0 45,0 | 2,25 1,70 1,30 1,10 1,05 0,97 | 4,20 3,00 2,25 1,90 1,70 1,60 |

Средние значения k1 для винтовых конвейеров (шнеков) при перемещении различных материалов принимаются следующими: для малообразивного материала – 2,5; для абразивного (гравий, песок, цемент) – 3,2; для сильноабразивных и липких материалов (известь, сера, зола и т.д.) – 4,0.

Таблица 8.3 – Значение коэффициента сопротивления kСП

| Ширина ленты, мм | Подача, кг/с | k СП |

| 4,7 11,1 17,1 21,6 | 0,32 0,19 0,16 0,14 |

При определении мощности двигателя (кВт)роликового транспортёра (рольганга) необходимо сначала определить момент двигателя по формуле

где МС – момент статический, Н·м;

GP – масса ролика (роликов), Н;

GПОЛ – масса полезного перемещаемого груза на ролик или рольганг, Н;

μ – коэффициент трения в подшипниках качения: μ = от 0,05 до 0,01

μ1 – коэффициент трения перемещаемого груза по роликам: μ1 = 0,3 –

для горячего металла, μ1 = 0,15 – для холодного металла;

r – радиус шейки вала ролика, м;

f – коэффициент трения качения: f = от 0,01 до 0,05.

После определения момента двигателя, можно произвести расчёт мощности электродвигателя, например, по формуле (5.22).

Источник