Электроприводы станков с ЧПУ

Управление работой станка с ЧПУ выполняется с использованием типовых систем, вырабатывающих команды в соответствии с заданной в цифровой форме программой. Создание высокопроизводительных микроконтроллеров и однокристальных микроЭВМ, составляющих программируемое ядро ЧПУ дало возможность с их помощью автоматически выполнять множество геометрических и технологических операций, а также осуществлять прямое цифровое управление системой электроприводов и электроавтоматикой.

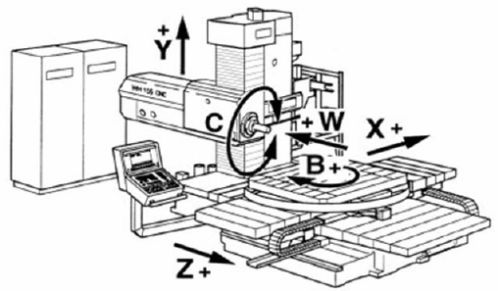

Рис. 1. Система приводов фрезерного станка с ЧПУ

Разновидности электроприводов станков с ЧПУ и требования к ним

Процесс металлообработки резанием осуществляется посредством взаимного перемещения обрабатываемой заготовки и лезвии режущего инструмента. Электроприводы являются частью станочного оборудования, которое предназначено для осуществления и регулирования процессов металлообработки посредством системы ЧПУ.

При обработке принято выделять основные движения, обеспечивающие управляемые процессы резания при взаимном движении инструмента и заготовки, а также вспомогательные перемещения, способствующие процедурам автоматической работы оборудования (подвод и отвод приборов для осуществления контроля, замену инструмента и т. п.).

К основным относят главное движение резания, имеющее наибольшую скорость и мощность, которые обеспечиваю] необходимое усилие резания, а также движение подачи, необходимое для перемещения рабочего органа по пространственной траектории с заданной скоростью. Для получения поверхности изделия заданной формы рабочие органы станка сообщают заготовке и инструменту движения нужной траектории с установленной скоростью и силой. Электроприводы сообщают рабочим органам вращательное и поступательное движения, сочетания которых кинематической структурой станков обеспечивают требуемые взаимные перемещения.

Назначение и тип металлообрабатывающего станка во многом зависит от формы изготавливаемой детали (корпус, вал, диск). Возможности многооперационного станка по формированию требуемых при обработке траекторий перемещений инструментов и заготовки определяется количеством координатных осей, а, следовательно, числом взаимосвязанных электроприводов и структурой системы управления.

В настоящее время приводы преимущественно выполняют на базе надежных электродвигателей переменного тока с частотным управлением, осуществляемым цифровыми регуляторами. Различные типы электроприводов реализуют с применением типовых промышленных модулей (рис. 2).

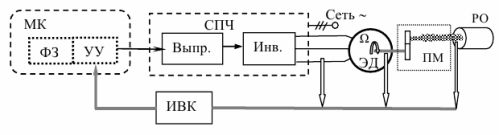

Рис. 2. Типовая функциональная схема электропривода

Минимальный состав блоков электропривода составляют следующие функциональные блоки:

исполнительный электродвигатель (ЭД);

силовом преобразователь частоты (СПЧ), преобразующий электроэнергию промышленной сети в трехфазное напряжение питания двигателя с требуемом амплитудой и частотой;

микроконтроллер (МК), выполняющий функции управляющею устройства (УУ) и формирователя задания (ФЗ).

Промышленный блок силового преобразователя частоты содержит выпрямитель и силовой инвертор, вырабатывающий с использованием микропроцессорного управления выходным ШИМ коммутатором синусоидальное напряжение с требуемыми параметрами, определяемые сигналами устройства управления.

Алгоритм управления работой электропривода осуществляется микроконтроллером посредством выработки команд, полученных в результате сопоставления сигналов формирователя задания и данных, получаемых с информационно-вычислительного комплекса (ИВК) на основе обработки и анализа сигналов с совокупности датчиков.

Электропривод главного движения в большинстве приложений содержит асинхронный электродвигатель с короткозамкнутой обмоткой ротора и редуктор в качестве механической передачи вращения на шпиндель станка. Редуктор часто выполняется в виде коробки скоростей с электромеханическим дистанционным переключением передач. Электропривод главного движения обеспечивает необходимое усилие резания при определенной скорости вращения и поэтому целью регулирования скорости является поддержание постоянной мощности.

Требуемый диапазон регулирования скорости вращения зависит от диаметров обрабатываемых изделий, их материалов и многих других факторов. В современных автоматизированных станках с ЧПУ привод главного движения выполняет усложненные функции, связанные с нарезанием резьбы, обработкой деталей разного диаметра и многие другие. Это приводит к необходимости обеспечения весьма большого диапазона регулирования скорости, а также применения реверсивного привода. В многооперационных станках требуемый диапазон изменения скорости вращения может составлять тысячи и более.

В приводах подач также требуются весьма большие диапазоны изменения скорости. Так при контурном фрезеровании теоретически надо иметь бесконечный диапазон скорости, т. к. минимальное значение в некоторых точках стремится к нулю. Часто быстрое перемещение рабочих органов в зону обработки также осуществляется посредством привода подач, что значительно увеличивает диапазон изменения скорости и усложняет системы управления приводами.

В приводах подач нашли применение синхронные двигатели и бесконтактные двигатели постоянною тока, а также в ряде случаев асинхронные двигатели. К ним предъявляются следующие основные требования:

широкий диапазон регулирования скорости;

высокая максимальная скорость;

высокая перегрузочная способность;

высокое быстродействие при разгоне и торможении в режиме позиционирования;

большая точность позиционирования.

Стабильность характеристик приводов должна обеспечиваться при вариациях нагрузки, изменении температуры окружающей среды, напряжения электропитания и множества других причин. Этому способствует разработка рациональной адаптируемой системы автоматического управления.

Механическая часть станочного привода

Механическая часть привода может представлять сложную кинематическую конструкцию, содержащую множество вращающихся с разными скоростями частей. Обычно выделяют следующие элементы:

ротор электродвигателя, создающий момент (вращающий или тормозной);

механическую передачу, т, с. систему, определяющий характер движения (вращательное, поступательное) и изменяющую скорость перемещения (редуктор);

рабочий орган, преобразующий энергию движения в полезную работу.

Следящий асинхронный привод главного движения металлорежущего станка

Современный регулируемый электропривод главного движения металлообрабатывающих станков с ЧПУ преимущественно выполняется на базе асинхронных двигателей с короткозамкнутой обмоткой ротора, чему способствовало множество факторов, среди которых следует отметить совершенствование элементной базы информационной и силовой электроники.

Регулирование режимов двигателей переменного тока осуществляется посредством изменения частоты питающего напряжения с помощью силового преобразователя, осуществляющего наряду с регулированием частоты изменение и других параметров.

Характеристики следящего электропривода в значительной степени зависят от эффективности встроенной САУ. Применение высокопроизводительных микроконтроллеров предоставило широкие возможности организации систем управления электроприводом.

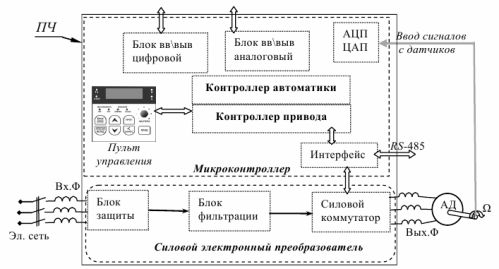

Рис. 3. Типовая структура управления асинхронным двигателем с использованием преобразователя частоты

Контроллер привода генерирует числовые последовательности для силового коммутатора, осуществляющего регулирование режима работы электродвигателя. Контроллер автоматики обеспечивает требуемые характеристики в режимах пуска и торможения, а также автоматическую настройку и защиту оборудования.

Аппаратная часть вычислительной системы также содержит: — аналого-цифровые и цифроаналоговые преобразователи для ввода сигналов с датчиков и управления их работой;

модули ввода и вывода аналоговых и цифровых сигналов, оснащенные интерфейсным оборудованием и кабельными разъемами;

интерфейсные блоки, осуществляющие внутренние межмодульные передачи данных и связи с внешним оборудованием.

Большое количество вводимых разработчиком параметров настройки преобразователя частоты с учетом подробных данных конкретною электродвигателя обеспечивают заданные процедуры управления, среди которых можно отметить:

многоступенчатое регулирование скорости,

верхнее и нижнее ограничение частоты,

ограничение крутящего момента,

осуществление торможения с использованием подачи постоянного тока в одну из фаз двигателя,

защита от перегрузки но току и от перегрева, обеспечение режим экономии электроэнергии.

Привод на основе бесконтактных двигателей постоянного тока

К приводам подач металлорежущих станков предъявляются высокие требования к диапазону регулирования частоты вращения, линейности регулировочных характеристик и быстродействия, поскольку они определяют точность взаимного позиционирования инструмента и детали, а также скорость их перемещения.

Приводы подач преимущественно были реализованы на основе двигателей постоянного тока, которые обладали необходимыми характеристиками управления, но в то же время наличие механического щеточно-коллекторного узла было сопряжено с низкой надежностью, сложностью обслуживания, высоким уровнем электромагнитных помех.

Развитие средств силовой электроники и цифровой вычислительной техники способствовало их замене в электроприводах бесконтактными двигателями постоянного тока, что позволило улучшить энергетические показатели и повысить надежность станочного оборудования. Однако бесконтактные двигатели отличает сравнительно высокая стоимость вследствие сложности системы управления.

Но принципу действия бесколлекторный двигатель представляет собой электрическую машину постоянного тока с магнитоэлектрическим индуктором на роторе и обмотками якоря на статоре. Количество статорных обмоток и число полюсов магнитов ротора выбирается в зависимости от требуемых характеристик двигателя. Их увеличение способствует улучшению плавности хода и управляемости, однако приводит к усложнению конструкции двигателя.

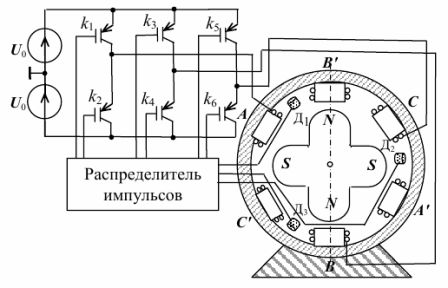

В станочном электроприводе преимущественно применяется структура с тремя якорными обмотками, выполненными в виде нескольких соединенных секций, и системы возбуждения от постоянных магнитов с несколькими парами полюсов (рис. 4).

Рис. 4. Функциональная схема бесконтактного двигателя постоянного тока

Вращающий момент образуется за счет взаимодействия магнитных потоков, создаваемым токами в обмотках статора, и постоянными магнитами ротора. Неизменное направление электромагнитного момента обеспечивается соответствующей коммутацией подводимою к обмоткам статора постоянного тока. Последовательность подключения обмоток статора к источнику U о осуществляется силовыми полупроводниковыми ключами, которые переключаются под действием сигналов распределителя импульсов при подаче напряжений с датчиков положения ротора.

В задаче регулирования режимов работы электропривода на бесконтактных двигателях постоянною тока выделяют следующие взаимосвязанные вопросы:

разработка алгоритмов, способов и средств управления электромеханическим преобразователем посредством воздействия на доступные для измерения физические величины;

создание системы автоматического управления привода с помощью теории и методов автоматического регулирования.

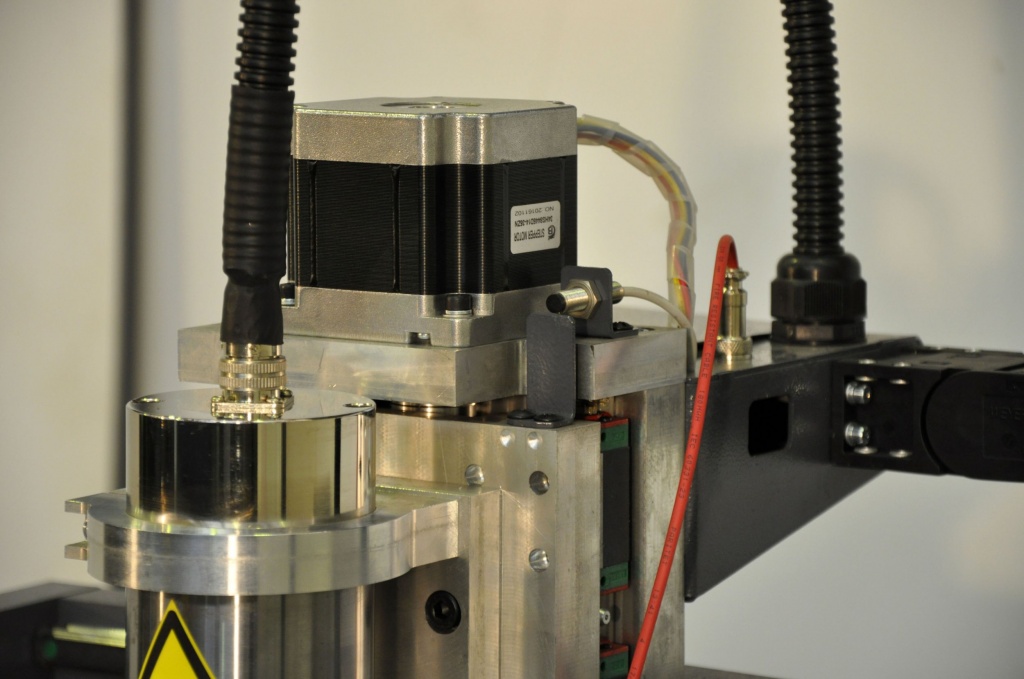

Электрогидропривод на основе шагового двигателя

В современных станках полупили распространение совместные электрогидроприводы (ЭГП), в которых поступающие от электронной системы ЧПУ дискретные электрические сигналы преобразуются посредством синхронных электродвигателей во вращение вала. Развиваемый под действием сигналов контроллера привода (KП) системы ЧПУ электродвигателем (ЭД) вращающий момент служит входной величиной для гидроусилителя, связанное механической передачей (МП) с исполнительным органом (ИО) станка (рис. 5).

Рис. 5. Функциональная схема электрогидропривода

Управляемое вращение ротора электродвигателя посредством входного преобразования (ВП) и гидрораспределителя (ГР) приводит к вращению вала гидромотора (ГМ). С целью стабилизации параметров гидроусилителя обычно используется внутренняя обратная связь.

В электроприводах механизмов со стартстопным характером движения пли непрерывного перемещения нашли применение шаговые двигатели (ШД), которые относить к разновидности синхронных электродвигателей. Шаговые двигатели с импульсным возбуждением наиболее приспособлены для используемого в СЧПУ прямого цифрового управления.

Прерывистое (пошаговое) перемещение ротора на определенный угол поворота на каждый импульс предоставляет возможность получения достаточно высокой точности позиционирования очень большим диапазоном изменения скорости практически от нулевою значения.

При использовании шагового двигателя в электроприводе управление им осуществляется с помощью устройства, содержащего логический контроллер и коммутатор (рис. 6).

Рис. 6. Устройство управления шаговым электродвигателем

Под действием управляющей команды выбора n -ю канала контроллер привода СЧПУ вырабатывает цифровые сигналы для управления силовым транзисторным коммутатором, который в требуемой последовательности подключает постоянное напряжение к статорным обмоткам. Для получения малых значений углового перемещения за один шаг α = π/p на роторе помещают постоянный магнит с большим количеством пар полюсов р.

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Подписывайтесь на наш канал в Telegram!

Просто пройдите по ссылке и подключитесь к каналу.

Не пропустите обновления, подпишитесь на наши соцсети:

Источник

Шаговый двигатель в станке с ЧПУ: виды, плюсы, минусы, альтернативы

Одно из главных отличий современного станка с ЧПУ от «классических» моделей с ручным управлением – отсутствие кинематической связи между механизмами, отвечающими за перемещение рабочих органов и вращение шпинделя. Раздельный привод позволяет отказаться от использования многоступенчатых коробок передач, механических делительных головок, доверить сложные расчеты компьютеру. Но чтобы перемещения были точными, а станок всегда понимал, в какой точке находится режущий инструмент в текущий момент времени, привод должен иметь вполне определенные параметры. В механизмах станка с ЧПУ лучше всего с этими задачами справляются шаговые двигатели: компактные «послушные» в управлении и сравнительно недорогие.

В этой статье мы расскажем о работе этих устройств, постараемся найти их недостатки и подобрать альтернативные варианты.

Как работает шаговый двигатель?

Наиболее важная конструктивная особенность шагового двигателя – явно выраженные магнитные полюса. На статоре их роль играют сердечники обмоток. Ротор выглядит как зубчатое колесо: выступы на его поверхности – это тоже полюса (постоянных магнитов). Благодаря такой конструкции шаговый двигатель способен совершать дискретные угловые перемещения с остановкой в определенном положении. Связанный с ним через передачу винт-гайка узел станка совершает заданное линейное перемещение.

Управляющий сигнал для шагового двигателя представляет собой последовательность импульсов. Их количество кратно числу шагов, которые совершает ротор. Система управления станка знает, сколько импульсов было послано на двигатель, и может посчитать текущее положение исполнительного механизма.

Достоинства и недостатки

У шаговых двигателей обширный перечень преимуществ. Самые важные из них:

- Доступная стоимость. Такие приводы применяются не только в промышленных станках, но и в бытовой технике. Например, на маломощные самодельные станки часто устанавливают шаговые двигатели, снятые с принтеров.

- Надежность. Благодаря отсутствию щеток и применению подшипников с избыточным рабочим ресурсом вывести из строя шаговый двигатель достаточно сложно. Перегрузки приводят к пропуску шагов, но не повреждают двигатель.

- Высокая скорость отклика на управляющий сигнал. Старт, торможение и реверсирование происходят практически мгновенно из-за того, что максимальный момент двигатель развивает при скоростях, близких к нулю.

Есть у таких приводов и недостатки:

- На обмотках двигателя всегда есть напряжение, то есть он постоянно потребляет энергию.

- Крутящий момент зависит от частоты вращения, и на высоких скоростях он значительно падает.

- Эффект резонанса — падение момента на некоторых частотах вращения. При чем резонансная частота непостоянна и зависит от величины нагрузки.

- При пропуске шагов система ЧПУ не сможет правильно определить положение исполнительного механизма, если шаговый привод работает без обратной связи.

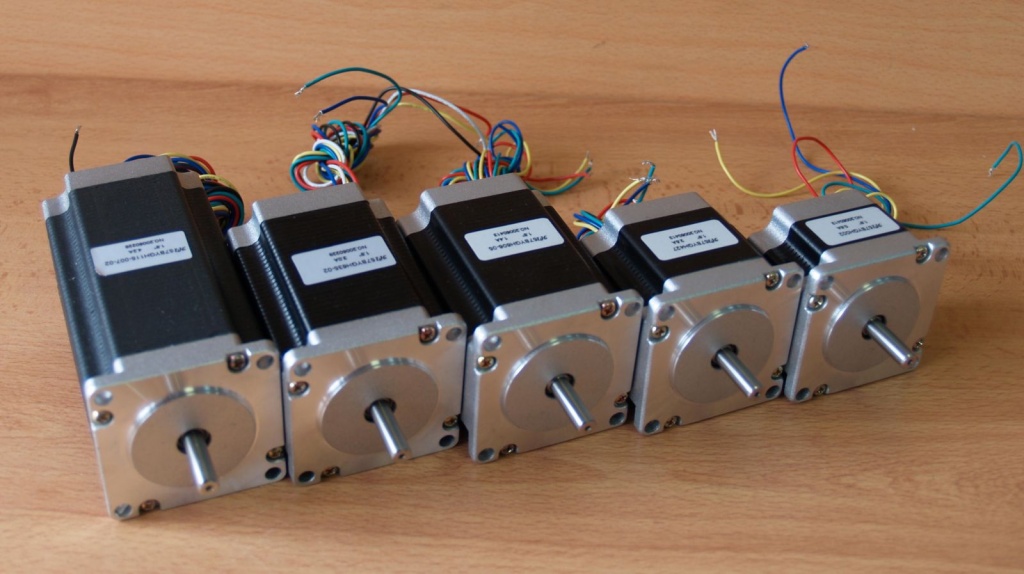

Типы шаговых приводов

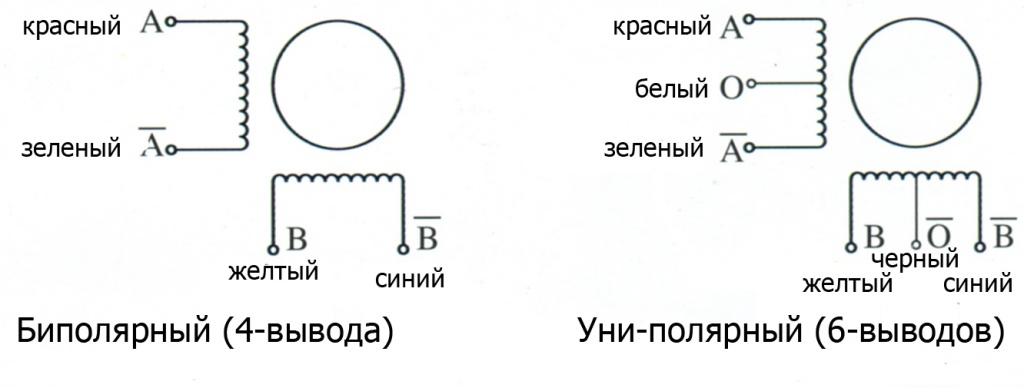

Существует два типа шаговых приводов:

- Униполярные. Обмотки статора имеют от 5 до 8 выводов. Двигатель включается в работу посредством их коммутации при помощи простейшего драйвера с четырьмя ключами.

- Биполярные. В таком моторе всего 4 вывода, и для изменения параметров магнитного поля им нужна более сложная система управления.

Биполярные двигатели развивают большие моменты на валу, чем униполярные, при сравнимых массово-габаритных характеристиках, поэтому их в станках с ЧПУ можно увидеть значительно чаще.

Как выбрать шаговый двигатель для ЧПУ станка?

Самостоятельный выбор шагового двигателя для ЧПУ станка привода — работа сложная и требующая точных расчетов. Он должен преодолеть силу трения в ШВП или передаче винт-гайка, инерцию портала и рабочую нагрузку, которая зависит от свойств обрабатываемой детали и режима резания. Также нужно учесть геометрические параметры присоединительного фланца, вала и корпуса. Важный момент – анализ графика зависимости крутящего момента от частоты вращения. Именно здесь ошибки приводят к пропуску шагов.

Тем, кто все же решился собрать станок самостоятельно, мы рекомендуем посмотреть характеристики приводов готовых моделей, близких по размерам и поставленным задачам.

Альтернативные варианты

Единственный конкурент шагового двигателя в ЧПУ станке — сервомотор. Его установка требует реализации более сложной схемы управления с обратной связью (энкодером). Есть у него и другие недостатки. Выбор между сервоприводом и шаговым двигателем для ЧПУ станка вызывает много вопросов у начинающих станочников и споров на форумах. Чтобы определить оптимальный состав привода, нужно учесть следующие факторы:

- Стоимость. При жестких ограничениях в бюджете широкий выбор отсутствует в принципе, и считается, что шаговый двигатель значительно дешевле сервомотора. Но это справедливо для устройств небольших типоразмеров. Чем больше мощность, тем меньше разница в цене, а у некоторых крупных моделей стоимость моторов обоих типов сопоставима.

- Массово-габаритные характеристики станка. Чем больше станок, тем большая мощность нужна для перемещения рабочих органов. Склонность к резонансным явлениям сильнее проявляется у мощных шаговых двигателей, что может привести к пропуску шагов и снижению точности обработки. Для фрезерных станков с ЧПУ рекомендуется выбирать серводвигатели, если масса портала превышает 50 кг.

- Сложность настройки. Схемы приводов с обратной связью требуют точной наладки и высокой квалификации оператора. Если требуется самое простое решение, оптимальным выбором для станка с ЧПУ будет шаговый двигатель.

- Вероятность перегрузок и заклинивания. Считается, что при заклинивании серводвигатель обязательно выйдет из строя. Это не совсем так. Если станок настроен правильно, драйвер не пошлет сигнал на повторную отработку перемещения, выполнение программы прекратится, и стойка перейдет в режим ожидания до вмешательства оператора или наладчика. Шаговые двигатели при перегрузке могут пропустить несколько шагов. Из-за отсутствия обратной связи СЧПУ не узнает об этом и продолжит отсчитывать шаги дальше. Пропуск нескольких шагов при кратковременном заклинивании – это бракованная деталь на выходе. Потеря шагов также возможна при внешних вибрационных воздействиях и ударах.

- Скорость перемещения. В массивных ЧПУ станках с шаговыми двигателями скорость движения портала обычно не превышает 9 м/мин. Если материал заготовки и режущий инструмент позволяют назначить режим обработки на более высоких скоростях, то мотор будет «узким местом», ограничивающим производительность. Тот же портал с приводом от серводвигателя аналогичного типоразмера сможет развить скорость до 60 м/мин.

- Рабочие ускорения. Чрезмерный разгон шагового двигателя неизбежно приведет к пропуску шагов. Если предполагается работа на высоких ускорениях, лучше выбрать сервомотор.

- Нагрузка на передачу в момент остановки. В тяжелых станках с ЧПУ шаговые двигатели часто устанавливают на механизмы вертикального перемещения шпинделя. Ротор затормаживается магнитными силами после остановки. Сервопривод в остановленном положении совершает колебания, что очень нежелательно. Шаговый двигатель хорошо ведет себя в механизмах поворота заготовки (4-ой оси), кода требуется удерживать ее в стационарном положении.

Какие двигатели применяются в станках MULTICUT?

Надежность конструкции – основной критерий, по которому инженеры компании MULTICUT оценивают комплектующие для станков от сторонних производителей. В выборе двигателей для механизмов перемещения не допускаются компромиссы в качестве.

По умолчанию на все станки устанавливаются шаговые приводы MIGE и контроллеры YAKO. Базовая комплектация выбрана исходя из пожеланий заказчиков и анализа оборудования конкурентов. Приводы демонстрируют высокие крутящие моменты и динамику. Станок стабильно работает на ускорениях до 1,5 м/с 2 . Двигатели работают в микрошаговом режиме с точностью 300 шагов на оборот. В сочетании с редуктором с передаточным отношением 5 аппаратная точность позиционирования составляет 6 мкм. «Шаговость» никак не отражается даже на самых мелких деталях.

В качестве опции заказчику предлагаются сервоприводы DELTA серии ASDA-B2. Эти двигатели отличаются отличной управляемостью: положение, момент и скорость могут регулироваться сигналом задания. По динамическим характеристикам эти моторы значительно превосходят более дорогие аналоги. Разгон от -3000 до + 3000 оборотов в минуту на холстом перемещении составляет около 10 мс. В тех моделях, которые мы устанавливаем на станки, есть тормозной резистор. В энкодер с разрешением 160000 импульсов на оборот встроен цифровой модуль управления, который позволяет оперативно выполнить конфигурирование мотора.

Если станок рассчитан на работу в высоконагруженных режимах, от него требуется хорошая производительность, то мы рекомендуем выбирать сервоприводы ESTUN. Интеллектуальные силовые модули промышленного класса, используемые в конструкции двигателей, позволяют им выдерживать перегрузки по току, развивать высокие моменты во время пуска. Производитель реализовал функцию подавления вибрации, сделал настройку простой и удобной, а двигатель — отзывчивым и точным в работе.

На настольные станки 500-й серии мы устанавливаем привода мощностью 200 Вт (на каждую ось). В базовой комплектации крупногабаритных моделей мощность шаговых двигателей составляет 400 Вт. Для всех серий станков в сервоисполнении мы предлагаем моторы мощностью 0,75 и 1 кВт.

Чтобы получить консультации по вопросам выбора и комплектации станков MULTICUT, позвоните по контактному телефону в вашем регионе.

Источник