Схема привода у погрузчика

На всех отечественных автопогрузчиках для привода механизмов грузоподъемника, съемных грузозахватных устройств и гидроусилителя рулевого управления применяются гидравлические приводы, в которых используется статическое давление потока рабочей жидкости, нагнетаемой насосом в гидроцилиндры. Объем рабочей жидкости, подаваемой насосом в единицу времени в исполнительные органы, постоянен, поэтому статические гидросистемы называют также гидрообъемным. Несмотря на некоторые различия в конструкции гидропривода, общая принципиальная схема для всех автопогрузчиков едина.

Из бака, где хранится запас рабочей жидкости, масло подается через трубопроводы высокого давления с помощью гидравлического насоса к гидрораспределителю. При нейтральном положении рычагов управления гидрораспределителя масло свободно проходит через него и возвращается по трубопроводу обратно в бак. В этом случае насос работает вхолостую. При повороте одного из рычагов управления гидрораспределителя перемещается соответствующий ему золотник и масло нагнетается в один из рабочих гидроцилиндров.

Рекламные предложения на основе ваших интересов:

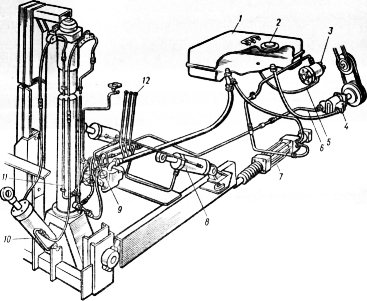

Рис. 1. Схема гидропривода автопогрузчиков 4043, 4045М:

1 — бак для рабочей жидкости; 2 — заливная горловина: 3 — насос гидроусилителя; 4 — гидравлический насос; 5 — трубопроводы низкого давления; 6 — трубопроводы высокого давления; 7 — гидроусилитель рулевого управления; 8 — цилиндр наклона, 9 — гидрораспределитель; 10 — цилиндр съемного грузозахватного приспособления; 11 — цилиндр механизма подъема; 12 — рукоятки управления гидрораспределителем

Цилиндр подъема, внутри которого перемещается плунжер, управляется золотником одностороннего действия. После перемещения золотника рабочая жидкость, находящаяся под давлением в полости распределителя, начинает поступать по трубопроводу под плунжер цилиндра подъема. Плунжер выдвигается, поднимая вверх каретку с грузом. Если сместить золотник в другую сторону, полость цилиндра подъема соединится со сливными клапанами распределителя, и рабочая жидкость под действием массы груза и подвижных деталей грузоподъемника выталкивается из цилиндра и поступает по трубопроводу в бак. Цилиндры наклона управляются золотником двустороннего действия. Они соединены между собой параллельно, что обеспечивает одновременность их работы.

Действия цилиндров, установленных на съемных грузозахватных приспособлениях, аналогичны гидроцилиндрам наклона.

Источник

Схема привода у погрузчика

Потребители электрической энергии и электроаппаратуры соединяются между собой проводами, образуя электрические цепи. Различают цепь управления, цепь рабочего тока и сигнально-световую цепь. В цепь рабочего тока включаются аккумуляторные батареи, электродвигатели, пусковые сопротивления и рабочие контакты контроллеров и контакторов.

В цепь управления включаются приборы, обеспечивающие переключение цепи рабочего тока, и вспомогательные потребители тока (звуквой сигнал, фара и другие).

Обычно сила тока в управляющей цепи значительно меньше, чем в рабочей. На погрузчике 4004, кроме того, и напряжение в цепи управления меньше, так как к ней подключена только часть аккумуляторной батареи.

Рекламные предложения на основе ваших интересов:

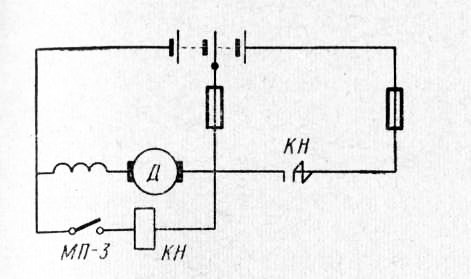

Электрический привод гидронасоса погрузчика 4004 показан на рис. 135. Он состоит из электродвигателя, контактора К.Н, замыкающего цепь рабочего тока, включателя МП-3, управляющего электромагнитом контактора, и плавких предохранителей рабочей и управляющей цепей. Аккумуляторная батарея погрузчика 4004 разделена на две секции, включающие по тринадцать последовательно соединенных аккумуляторов. Цепь управления работает в одной из этих секций, напряжение в этой цепи 15 в. При замыкании включателя МП-3 по цепи управления пройдет ток, под действием которого рабочие контакты контактора замкнутся. Ток поступит в электродвигатель.

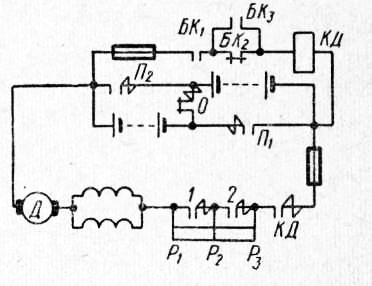

Электрический привод механизма передвижения предназначен для управления электродвигателем механизма передвижения и осуществляется контактором и контроллером, который переключает секции аккумуляторов с параллельного соединения на последовательное и блокирует включенное в цепь пусковое сопротивление. На рис. 2 показана схема цепи рабочего тока привода передвижения.

В исходном положении контакты контроллера П1, П2, 1 и 2, а также блок-контакты БКг, БК3, управляющие контактором двигателя разомкнуты, замкнутыми остаются блок-контакты БК2 и контакты контроллера О, соединяющие секции аккумуляторной батареи последовательно.

При повороте главного барабана в первую позицию контакты контроллера О разомкнутся. Контакты П1 и Я2, а также нормально разомкнутые блок-контакты контроллера БКг и блок-контакты контактора замкнутся.

Благодаря этому контактор КД замкнет рабочую цепь, в которой е°зникает электрический ток с напряжением, равным половине напряжения батареи, так как секции батареи соединены параллельно. Этот ток пройдет через предохранитель, контактор, контроллер, пусковое сопротивление Р3—Pv затем через обмотки возбуждения и якорь двигателя вернется в батарею.

Первая позиция контроллера соответствует минимальной скорости погрузчика, так как параллельное соединение батарейных секций и последовательное включение в рабочую цепь пускового сопротивления снижает напряжение на клеммах двигателя до минимума.

При переводе главного барабана во вторую позицию дополнительно замыкаются контакты, блокирующие половину сопротивления на участке Рх—Р2. Теперь ток будет проходить через часть пускового сопротивления Р3—Р2. Напряжение в цепи повысится, якорь двигателя начнет вращаться быстрее. При этом положении блок-контакты БК3 главного барабана включены параллельно с БК2.

В третьей позиции дополнительно замыкаются контроллерные контакты. Вследствие этого из цепи рабочего тока полностью исключается пусковое сопротивление, напряжение на клеммах двигателя возрастет до 15 в, а число оборотов будет составлять примерно половину максимального.

Дальнейшее увеличение скорости погрузчика достигается переключением секций батарей с параллельного на последовательное соединение при частично включенном в рабочую цепь пусковом сопротивлении.

Для уменьшения дугообразования контакты контроллера должны замыкаться и размыкаться в определенной последовательности: вводятся две промежуточные позиции контроллера между третьей и четвертой позициями главного барабана. На этих позициях положение главного барабана храповым механизмом контроллера не фиксируется.

Первая промежуточная позиция: контакты 2 размыкаются, в цепь включается участок Р3—Р2 пускового сопротивления. Это соответствует второй позиции, но скорость погрузчика не снижается из-за короткого времени включения.

Вторая промежуточная позиция: контакты Пг и Я2 размыкаются, на мгновение ток в рабочей цепи исчезает. Погрузчик движется по инерции, практически не снижая своей скорости.

При положении главного барабана вчетвертой позиции секции батареи соединяются последовательно замкнувшимися контактами О. Ток проходит через предохранитель, контроллер, контакты контроллера П1 и половину пускового сопротивления, затем через обводной участок цепи с контактами 1, обмотку двигателя, контакт Я2 и попадает в батарею. Замкнутая таким образом рабочая цепь привода движения позволяет ненагруженному погрузчику развить скорость до 7 км/ч.

В пятой позиции замкнувшиеся контакты 2 контроллера полностью исключают пусковые сопротивления из цепи рабочего тока. На клеммах двигателя^будет номинальное напряжение 30 в, создаваемое батареей последовательно соединенных аккумуляторов.

Скорость передвижения погрузчика при этом будет максимальной (10 км/ч без груза). Пусковое сопротивление в третьей и пятой позиции барабана из электрической цепи полностью исключено. Эти позиции называются рабочими и при работе погрузчика являются основными.

Пусковое сопротивление, включенное последовательно с двигателем иа I, II и IV позициях контроллера главного барабана, поглощает энергию, запас которой на погрузчике ограничен. Этими позициями контроллера пользуются только при разгоне погрузчика и во время маневров.

Скорость погрузчика должна нарастать плавно, без резких рывков, которые могут отрицательно повлиять на перевозимый груз и вызывают перегрузки в электрической цепи. Для предохранения погрузчика от таких рывков в схему управления включена нулевая защита, допускающая включение двигателя только с первой позиции контроллера.

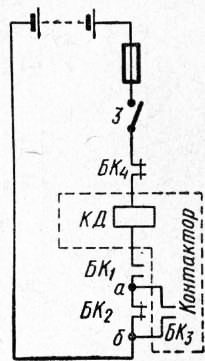

На рис. 137 показана схема нулевой защиты погрузчика 4004. Электромагнитной катушкой контактора движения в этой цепи управляет замок 3, нормально открытые блок-контакты BKV БК3 и нормально закрытые БК2, БК3.

Сблокированный с тормозной педалью блок-контакт fi/C4 при торможении разъединяет цепь управления и двигатель отключается. Это увеличивает эффективность торможения и уменьшает расход электроэнергии.

Замок подключает цепь управления к аккумуляторной батарее. В цепи последовательно соединена обмотка магнитной катушки с блок-контактами 5/С4, БК1 и БКг, а блок-контакт Б!(3 — параллельно с блок-контактом БК2-

В исходном положении замок включен, но цепь управления разомкнута блок-контактами БК1. В первой и второй позициях все блок-контакты замкнуты, ток поступает в обмотку катушки контактора, двигатель работает. Ток может проходить или через блок-контакт БК2 или через параллельно включенный блок-контакт БК3. В третьей и четвертой позициях при нажатии на тормозную педаль блок-контакты БКц разомкнуты, ток в катушке контактора исчезает, в результате чего разомкнутся блок-контакты БК3, но цепь на участке а — б остается замкнутой блок-контактами Б1(2. Поэтому, если опустить тормозную педаль, ток пойдет в обмотки двигателя.

Начиная со второй позиции главного барабана, блок-контакты БК2 размыкаются, ток может проходить только через блок-контакты БК3.

Блок-контакты БК3 замыкаются только при подаче тока в обмотку катушки контактора. Поэтому для восстановления цепи рабочего тока, кроме замыкания блок-контактов тормоза, необходимо замкнуть блок-контакты БК2, которые замыкаются только в исходной и первой позициях.

Следовательно, перед началом движения погрузчика после торможения главный барабан контроллера необходимо вернуть в исходную или в первую позицию.

Рабочая цепь и цепь управления, электрические цепи вспомогательных потребителей энергии имеют разные напряжения. В электросхему погрузчика 4004 включены четыре предохранителя, рассчитанные на разную силу тока. Электросхема погрузчика ЭП-103 аналогична рассмотренной, однако управление двигателем передвижения осуществляется командоконтроллером.

Источник

Компоненты электропогрузчиков (Часть 2)

Этой статьей наш журнал заканчивает публикацию глав из книги «100 лет вилочному погрузчику», выпущенной бельгийской компанией TVH (100 Years Forklift Trucks. Belgium: TVH Forklift Parts N.V., 2005), посвященных наиболее важным компонентам погрузчиков.

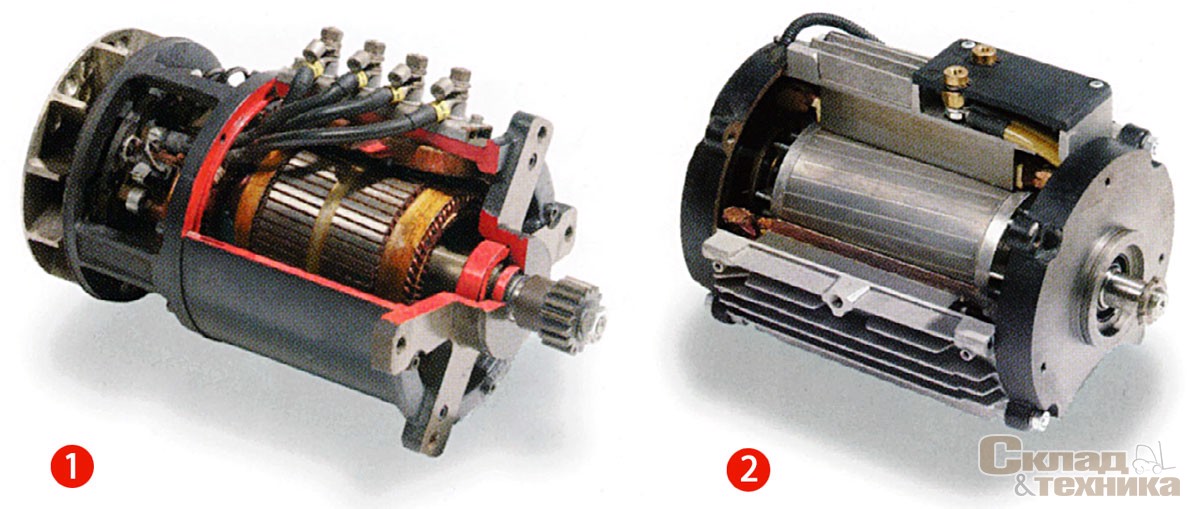

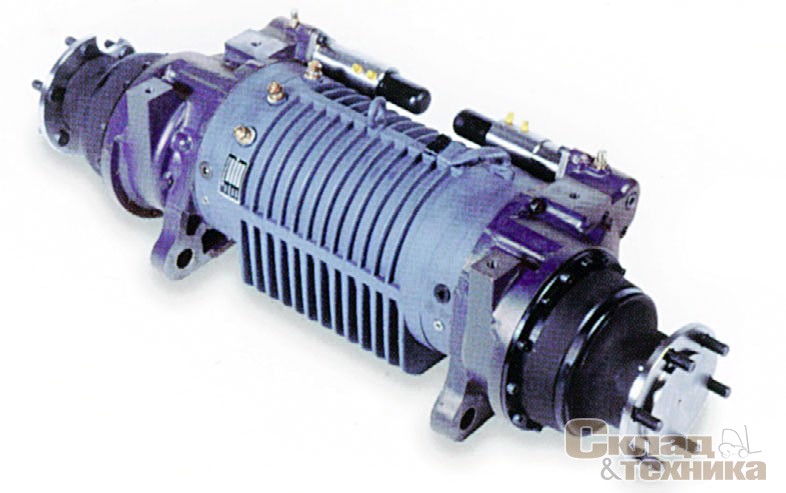

Электродвигатель

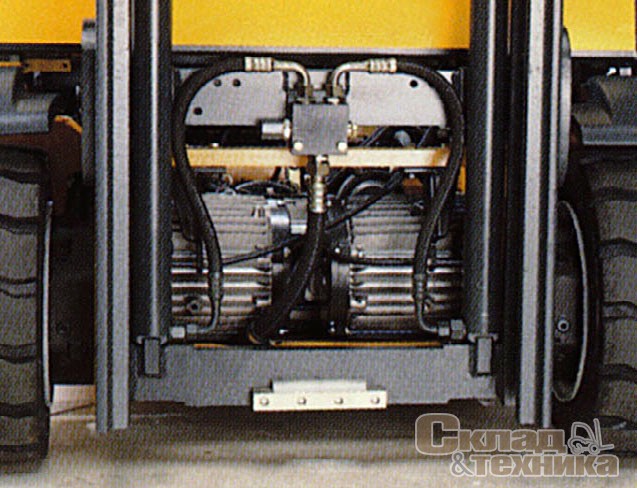

Главным компонентом вилочного электропогрузчика, ответственным за производительность, безусловно, нужно считать силовой агрегат. В настоящее время в индустрии производства этого вида напольного транспорта явственно прослеживается тенденция к использованию двигателей переменного тока. С самого начала создания электропогрузчиков и до 1990-х годов в их конструкции применяли обычные двигатели постоянного тока (DC): достойной альтернативы им в тот период просто не было. Только после 1990 г. в промышленное производство погрузчиков почти одновременно пришли два новых типа двигателей: переменного тока низкого напряжения (АС-двигатель) и электродвигатель c независимым возбуждением (Separately Excited Motor, SEM). У SEM-агрегатов отсутствуют контакторы направления движения. Ослабление возбуждения для ускорения больше не нужно, и торможение осуществляется регенеративно. В изготовлении двигатель с независимым возбуждением мало отличается от обычного DC-двигателя. Кроме этого двигатель и управление в этом случае не должны специфически соответствовать друг другу, поэтому в традиционной промышленности производства погрузчиков АС-двигатель несколько отодвинут на второй план. Тем не менее с конца 1990-х конструкторы вновь обратили внимание на эту конструкцию электропривода. Действительно, АС-двигатели технологичны в изготовлении и имеют целый ряд определенных преимуществ. В частности, в них не используются угольные щетки, которые надо регулярно заменять вследствие истирания о коллектор. Поэтому такие двигатели не требуют обслуживания и могут быть сделаны герметичными, т. е. полностью защищенными от попадания в них пыли, грязи или влаги.

К тому же благодаря высокочастотному управлению АС-двигатели обеспечивают лучший возврат (рекуперацию) электроэнергии. Впервые такие двигатели стала применять на моделях своих вилочных погрузчиков с противовесом известная немецкая компания Still.

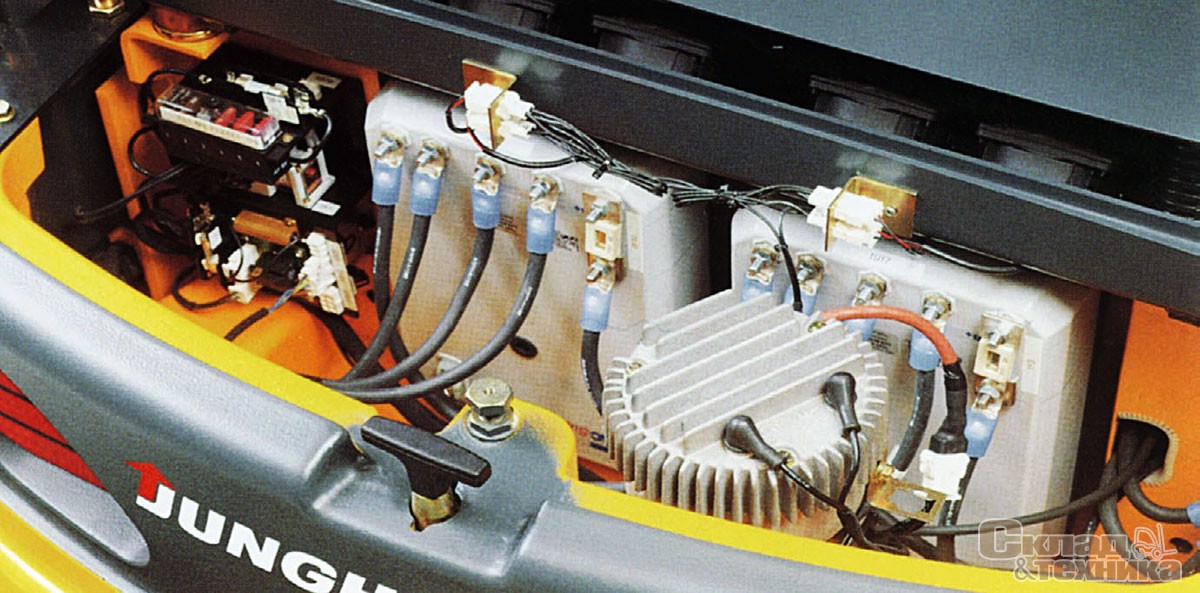

Электронные системы

Техника управления двигателем также полностью изменилась. С 1920-х по 1950-е годы при производстве погрузчиков применяют Carbon Pile – систему управления, которая состоит из нескольких угольных колец в качестве сопротивления и последовательно включает их в цепь питания двигателя движения. При нажатии на педаль скорости угольные кольца прижимаются, в результате чего уменьшается электрическое сопротивление и увеличивается скорость машины.

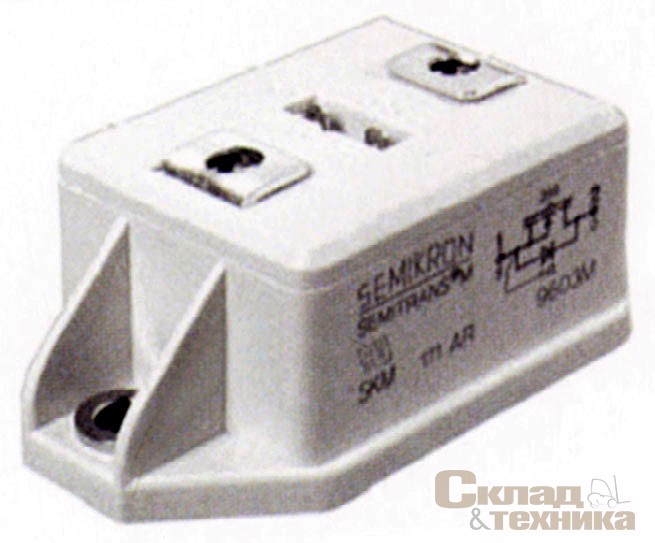

Следующей ступенью развития (с конца 1940-х до начала 1960-х годов) стал барабанный контроллер, который при нажатии педали скорости замыкал определенные участки металлического сопротивления. Благодаря изменению сопротивления регулировалась скорость вращения ротора двигателя. Другим техническим решением, которое нашло применение в 1950-е годы, стала система из многих выключателей, которые через микропереключатели педали скорости включали и отключали пусковое сопротивление с различными шагами. В начале 1960-х годов при производстве вилочных погрузчиков стали применять электронные системы управления на тиристорах или с выключателями нагрузки и SCR-управлением (Silicon Controlled Rectifier). Системы управления SCR сравнительно громоздкие, поскольку, чтобы включать или выключать в них главный тиристор, необходим комплексный контур с конденсаторами и индуктивной катушкой.

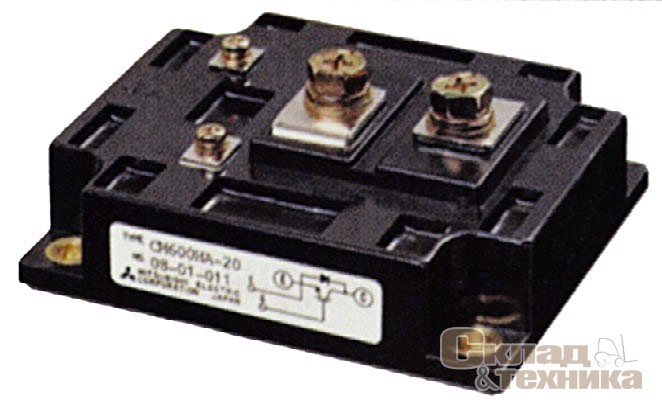

В 1980-е годы сделан еще один важный шаг: начинается использование микропроцессоров, которые изобрели в 1971 г. Faggin, Hоff и Mazor. C внедрением микропроцессоров управление стало более компактным и быстродействующим. Микропроцессоры могут также быстрее обнаруживать отклонения в работе двигателя и тем самым быстрее выполнять необходимое регулирование. Был создан и выключатель нагрузки – биполярный транзистор. Вообще, транзистор изобрели в 1947 г. Bardeen, Brattain и Shockley, но до этого он не мог переключать высокое напряжение тяговых аккумуляторных батарей (АКБ). Новый выключатель нагрузки легче срабатывает, чем SCR-управление, ему не нужен комплексный контур включения главного тиристора. Система управления с биполярным транзистором к тому же меньше и дешевле. Правда, и она не лишена недостатков, один из которых – и достаточно существенный – то, что система может работать только при невысоком напряжении, не более 36 В. С появлением на рынке другого вида выключателя нагрузки – на основе силовых транзисторов со структурой металл-оксид-полупроводник MOSFET (Metal Oxid Silicon Field Effect Transistor) управление

не только облегчилось, он и срабатывает очень быстро и без потерь энергии, его можно без проблем подключать параллельно и таким образом регулировать даже большое напряжение, а значит, применять на тяжелых вилочных погрузчиках. Выключатели MOSFET пригодны для регулировки напряжения АКБ до 96 В. В настоящее время для переключения такого высокого напряжения применяют другую технику – на основе биполярных транзисторов с изолированным затвором IGBT (Integrated Gate Bipolar Transistor). Она почти так же легко срабатывает, как MOSFET, и столь же надежна, как SCB-управление.

С внедрением этих технических новшеств системы управления стали компактней, эффективней, мощней и надежней, а их стоимость – ниже. Благодаря применению высокочастотной техники в зарядных устройствах АКБ можно заряжать за кратчайшее время до максимально больших значений тока. В частности, метод Pitstop позволяет провести зарядку во время обеденной паузы и других перерывов в работе погрузчика, а значит, АКБ можно эксплуатировать более продолжительное время или, наоборот, для выполнения той же работы может быть выбрана АКБ меньшей емкости.

Применение электронных систем на вилочных погрузчиках с двигателем внутреннего сгорания (ДВС) прежде всего повышает производительность, безопасность, комфорт и удобство пользования машиной, поскольку электроника своевременно предупреждает о возникновении опасных ситуаций. Примерами таких систем может служить Curve Speed Reduction, разработанная немецкой компанией Jungheinrich (элемент безопасности, который улучшает устойчивость машины к опрокидыванию, снижая ее скорость в зависимости от угла поворота) или System for Active Sаfеtу (SAS) японского концерна Toyota. В системе SAS управление осуществляется электроникой на основе данных, поступающих от датчиков, например, высоты подъема груза, скорости движения и угла поворота машины. Как только значение какого-либо из параметров или их совокупности достигает критической величины, компьютер выдает сигнал на стопорение маятникового движения задней оси с помощью гидроцилиндра.

Электрические кабельные соединения сегодня также имеют принципиально иной вид. Благодаря новым разработкам в области электроники нашли применение схемы последовательной передачи информации. В конце XX столетия это привело к созданию шины обмена данных Can-bus, в которой вместо обычной многожильной кабельной стренги имеется всего два провода для связи и передачи цифровой информации и два провода для подвода напряжения (при использовании внешнего источника питания). Данные принимаются электронными системами вилочного погрузчика и в цифровой форме передаются по каналу связи. Каждый пакет данных имеет свой собственный, неизменный адресный код, который распознается «интеллектуальной» внешней станцией, благодаря чему информация попадает к нужной системе или узлу погрузчика, где включает освещение, увеличивает частоту вращения двигателя и т. п. Эти особенности Can-bus-систем предоставляют совершенно новые возможности получать дополнительную информацию, например, о сбоях в работе агрегатов или их перегрузке.

Такие шины обмена данными повсеместно стали промышленным стандартом. Типичными примерами применения электроники на вилочных погрузчиках с ДВС стали система управления двигателем, основанная на Can-bus-системе, и электронное управление, которое сейчас входит в серийную комплектацию прежде всего тяжелых вилочных погрузчиков.

Шаccи

«Дай мне точку опоры, на которой я мог бы стоять, и я поверну землю», – говорил Архимед. Действительно, опора – основа любого рычажного механизма. Это в равной мере относится к вилочному погрузчику: от его фронтальной и боковой устойчивости напрямую зависят его грузоподъемность и предельно допустимые нагрузки. Необходимая динамическая устойчивость достигается в случае, если шасси и надстройка сконструированы так, что все колеса машины постоянно контактируют с дорожным покрытием. Для этого нужны как можно бo’льшая колесная база и как можно более низкий центр тяжести. По этой причине у современных вилочных погрузчиков при одинаковой длине шасси диаметр колес меньше, а колесная база больше по сравнению с прежними моделями. Электропогрузчики, у которых АКБ расположена непосредственно на шасси посередине колесной базы, имеют очень низкий центр тяжести и благодаря этому высокую устойчивость. Статистика конца 1990-х годов показывает, что около 25,3% всех смертельных случаев, связанных с работой на вилочных погрузчиках, вызвано их опрокидыванием и лишь 14,4% – падением груза. Именно поэтому норматив Европейского Союза EN 1726 ставит перед изготовителями весьма жесткие требования: чтобы снизить риск бокового и фронтального опрокидывания при нормальной работе, вилочные погрузчики должны пройти нормативные испытания на устойчивость и не иметь остаточных деформаций.

Наивысшие требования по безопасности предъявляют к вилочным погрузчикам большой грузоподъемности и машинам, которые используют для работ на открытых площадках. Для них жесткое сварное цельное шасси является обязательным стандартом исполнения. При этом двигатель, коробка передач и дифференциал должны быть установлены как можно ниже. Серьезным прогрессом в обеспечении устойчивости погрузчиков стала система активной стабилизации SAS (Sуstem for active Stability), которой оборудуют 7-ю серию погрузчиков фирмы Toyota. SAS превентивно срабатывает в ситуациях, когда погрузчику угрожает опрокидывание вбок, вперед или назад.

По сигналам от датчиков система анализирует, находится ли погрузчик в потенциально опасной ситуации, и при необходимости активирует функцию безопасности. Принцип работы сенсорного датчика, который используется для замеров отклонений машины в стороны, такой же, как спутниковой навигационной системы.

Аккумуляторные батареи

В процессе совершенствования электропогрузчиков их стали оснащать более тяжелыми АКБ, т. е. все большей емкости, поэтому производительность машин с появлением каждой новой модели постоянно возрастает. Так, предшествующие поколения вилочных погрузчиков оснащали АКБ емкостью 200 А·ч, а сегодня их комплектуют аккумуляторными батареями емкостью от 600 до 750 А·ч, что увеличивает их грузоподъемность и время работы без подзарядки. Что касается принципа действия АКБ, то здесь не было особых прорывов, однако сами изделия стали больше и мощнее. Можно отметить и прогpeсc, достигнутый в отношении сокращения времени зарядки и организации циркуляции жидкости в батарее. Электроника используется для превентивного контроля АКБ и позволяет контролировать температуру, уровень жидкости в ячейках, дефекты ячеек и потоки энергии. С помощью высокочастотных зарядных устройств АКБ можно за короткое время заряжать до очень больших значений тока.

С 1990-х годов на рынке представлены батареи с циркуляцией кислоты. Благодаря прогрессу в технологии рекуперации теперь погрузчики могут работать более продолжительное время. Так, теперь АКБ сохраняет работоспособность в течение 8-часовой рабочей смены. Основной принцип не нов. Еще в 1980-е годы фирма Still создала систему, которая возвращала высвобождающуюся в процессе торможения погрузчика энергию обратно в аккумулятор. Таким образом может экономиться достаточно большой процент мощности АКБ.

В начале 1970-х годов фирма Clark, первый в мире изготовитель вилочных погрузчиков, реализовала возможность выбора между двумя значениями напряжения на вилочных погрузчиках с электроприводом. Это позволяет при необходимости передвигаться с большими скоростями, если оператор выберет режим максимальной мощности или режим экономии с пониженным энергопотреблением.

Источник