- Тормозные устройства лифтовых лебёдок — часть 1

- Тормозные устройства лифтовых лебёдок — часть 1

- 130. Принцип работы тормозов лифтовых лебедок

- Тормозные диски лебедки КМУ: особенности эксплуатации, обслуживания и замены

- Фрикционные (тормозные) диски КМУ: особенности эксплуатации, обслуживания и замены

- Особенности использования фрикционных дисков и причины износа

- Замена фрикционов и наладка тормоза

- Замена фрикционного диска

- Регулировка тормоза

- Замена масла

Тормозные устройства лифтовых лебёдок — часть 1

Тормозным устройством называется механизм, предназначенный для остановки кабины и противовеса и фиксации их неподвижного положения при отключенном электродвигателе.

В лебедках с нерегулируемым приводом тормоз используется для обеспечения необходимой точности остановки и надежного удержания кабины на уровне этажной площадки; в лебедках с регулируемым приводом — только для фиксации неподвижного состояния кабины. Тормоз лебедки должен останавливать движущиеся массы, а также удерживать кабину при проведении испытаний.

Лебедка оборудуется автоматически действующим тормозом нормально замкнутого типа, тормозной момент в котором создается при помощи пружин (пружины) сжатия или груза. Применение ленточного тормоза в лифтовых лебедках не допускается.

Тормоза нормально замкнутого типа характеризуются тем, что при снятии напряжения с привода они затормаживают лебедку. При включении привода тормоза лебедка растормаживается.

При отсутствии в системе электропривода устройства удержания кабины на уровне посадочной площадки за счет момента электродвигателя безредукторная лебедка оборудуется двумя тормозами. Допустимо применение одного двухколодочного тормоза, состоящего из двух систем торможения, действующих независимо одна от другой. Каждая из этих систем содержит тормозную колодку, на которую воздействует своя пружина (груз), и свой растормаживающий электромагнит (электрогидротолкатель). Тормозной момент, создаваемый каждым из двух тормозов или каждой из двух тормозных систем одного тормоза, должен быть достаточным для остановки и удержания кабины с грузом, масса которого равна грузоподъемности лифта. Работа каждого из двух тормозов или каждой из двух тормозных систем контролируется своим выключателем.

У тормоза лебедки предусматривают устройство для ручного растормаживания. При прекращении воздействия на это устройство действие тормоза автоматически восстанавливается.

Отечественные лифты оснащены тормозами барабанного типа. На импортных лифтах, в основном скоростных, могут применяться дисковые тормоза.

Тормоз барабанного типа состоит из тормозного барабана (в лифтостроении его принято называть тормозным шкивом), с боковых сторон которого диаметрально расположены две колодки и привода колодок. В качестве тормозного шкива допустимо использовать расположенную на входном валу редуктора полумуфту.

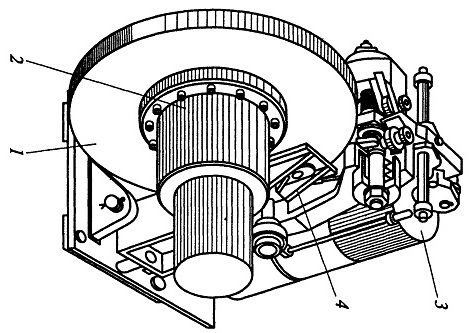

Дисково-колодочный тормоз (рис. 2.22) состоит из тормозного диска 1, закрепленного на валу электродвигателя, двух тормозных колодок 4 и электрогидравлического толкателя 3. При срабатывании такого тормоза колодки прижимаются к торцевым сторонам тормозного диска.

Тормозное устройство в общем виде представляет собой систему рычагов, к которым крепятся тормозные колодки и привод. Затормаживание осуществляется за счет сил трения между колодками и поверхностью тормозного шкива (диска).

Для создания тормозного момента колодки оснащают тормозными накладками из фрикционных материалов. Их крепление к колодкам осуществляют с помощью винтов, заклепок или термостойкого клея, причем головки винтов и заклепок утапливают в накладки не менее чем наполовину толщины накладок. При эксплуатации накладки изнашиваются, поэтому, чтобы не повреждать поверхность тормозного шкива выступающими головками винтов и заклепок, последние выполняют из латуни, меди или алюминия. Угол обхвата тормозного шкива каждой колодкой составляет 70. 90°.

При отключенном приводе рычаги тормозного устройства с помощью пружин прижимают колодки к тормозному шкиву или диску.

Тормозной момент прямо пропорционален диаметру тормозного шкива, силе прижатия к нему накладок и коэффициенту трения между накладками и тормозным шкивом.

При торможении поверхности трения могут сильно нагре-ваться (до 200 °С), а коэффициент трения — уменьшаться. Вследствие этого фрикционный материал накладок должен обладать стабильным значением коэффициента трения в широком диапазоне температур, хорошей теплопроводностью для исключения местного нагрева поверхности трения и высокой износостойкостью.

Рис. 2.22. Дисково-колодочный тормоз:

1 — тормозной диск; 2 — ступица; 3 — электрогидравлический толкатель; 4 — тормозные колодки

Для изготовления накладок применяют смеси асбестовой ваты с различными каучуками, смолами и добавками. Коэффициент трения данных смесей достигает значения 0,4.

В качестве привода тормозного устройства обычно применяют электромагниты переменного и постоянного тока. По величине рабочего хода якоря их разделяют на коротко- и длинноходовые. У короткоходовых ход якоря составляет 2. 4 мм, а у длинноходовых — 20. 50 мм. Таким приводом оснащены все отечественные лифты.

На некоторых моделях импортных лифтов в качестве привода тормозного устройства устанавливают электрогидравлические толкатели. Конструктивно они состоят из электродвигателя, центробежного насоса и поршневой системы. При включении электродвигателя насос создает давление и поршневая система воздействует на рычаги тормоза, растормаживая его. После отключения электродвигателя тормозные колодки под действием силы сжатия тормозных пружин прижимаются к тормозному шкиву. Достоинства такого привода — это постоянная тяговая сила, плавность хода при снятии и наложении тормоза, а также возможность большого числа включений в час. Однако время снятия и наложения тормоза для данного привода больше, чем для электромагнитного.

Устаревшие пассажирские лифты, а также некоторые модели грузовых и больничных лифтов оснащены тормозами с длинноходовыми электромагнитами переменного тока.

Современные пассажирские лифты и некоторые модели грузовых и больничных лифтов оборудованы тормозами с короткоходовыми электромагнитами постоянного тока.

Источник

Тормозные устройства лифтовых лебёдок — часть 1

Тормозным устройством называется механизм, предназначенный для остановки кабины и противовеса и фиксации их неподвижного положения при отключенном электродвигателе.

В лебедках с нерегулируемым приводом тормоз используется для обеспечения необходимой точности остановки и надежного удержания кабины на уровне этажной площадки; в лебедках с регулируемым приводом — только для фиксации неподвижного состояния кабины. Тормоз лебедки должен останавливать движущиеся массы, а также удерживать кабину при проведении испытаний.

Лебедка оборудуется автоматически действующим тормозом нормально замкнутого типа, тормозной момент в котором создается при помощи пружин (пружины) сжатия или груза. Применение ленточного тормоза в лифтовых лебедках не допускается.

Тормоза нормально замкнутого типа характеризуются тем, что при снятии напряжения с привода они затормаживают лебедку. При включении привода тормоза лебедка растормаживается.

При отсутствии в системе электропривода устройства удержания кабины на уровне посадочной площадки за счет момента электродвигателя безредукторная лебедка оборудуется двумя тормозами. Допустимо применение одного двухколодочного тормоза, состоящего из двух систем торможения, действующих независимо одна от другой. Каждая из этих систем содержит тормозную колодку, на которую воздействует своя пружина (груз), и свой растормаживающий электромагнит (электрогидротолкатель). Тормозной момент, создаваемый каждым из двух тормозов или каждой из двух тормозных систем одного тормоза, должен быть достаточным для остановки и удержания кабины с грузом, масса которого равна грузоподъемности лифта. Работа каждого из двух тормозов или каждой из двух тормозных систем контролируется своим выключателем.

У тормоза лебедки предусматривают устройство для ручного растормаживания. При прекращении воздействия на это устройство действие тормоза автоматически восстанавливается.

Отечественные лифты оснащены тормозами барабанного типа. На импортных лифтах, в основном скоростных, могут применяться дисковые тормоза.

Тормоз барабанного типа состоит из тормозного барабана (в лифтостроении его принято называть тормозным шкивом), с боковых сторон которого диаметрально расположены две колодки и привода колодок. В качестве тормозного шкива допустимо использовать расположенную на входном валу редуктора полумуфту.

Дисково-колодочный тормоз (рис. 2.22) состоит из тормозного диска 1, закрепленного на валу электродвигателя, двух тормозных колодок 4 и электрогидравлического толкателя 3. При срабатывании такого тормоза колодки прижимаются к торцевым сторонам тормозного диска.

Тормозное устройство в общем виде представляет собой систему рычагов, к которым крепятся тормозные колодки и привод. Затормаживание осуществляется за счет сил трения между колодками и поверхностью тормозного шкива (диска).

Для создания тормозного момента колодки оснащают тормозными накладками из фрикционных материалов. Их крепление к колодкам осуществляют с помощью винтов, заклепок или термостойкого клея, причем головки винтов и заклепок утапливают в накладки не менее чем наполовину толщины накладок. При эксплуатации накладки изнашиваются, поэтому, чтобы не повреждать поверхность тормозного шкива выступающими головками винтов и заклепок, последние выполняют из латуни, меди или алюминия. Угол обхвата тормозного шкива каждой колодкой составляет 70. 90°.

При отключенном приводе рычаги тормозного устройства с помощью пружин прижимают колодки к тормозному шкиву или диску.

Тормозной момент прямо пропорционален диаметру тормозного шкива, силе прижатия к нему накладок и коэффициенту трения между накладками и тормозным шкивом.

При торможении поверхности трения могут сильно нагре-ваться (до 200 °С), а коэффициент трения — уменьшаться. Вследствие этого фрикционный материал накладок должен обладать стабильным значением коэффициента трения в широком диапазоне температур, хорошей теплопроводностью для исключения местного нагрева поверхности трения и высокой износостойкостью.

Рис. 2.22. Дисково-колодочный тормоз:

1 — тормозной диск; 2 — ступица; 3 — электрогидравлический толкатель; 4 — тормозные колодки

Для изготовления накладок применяют смеси асбестовой ваты с различными каучуками, смолами и добавками. Коэффициент трения данных смесей достигает значения 0,4.

В качестве привода тормозного устройства обычно применяют электромагниты переменного и постоянного тока. По величине рабочего хода якоря их разделяют на коротко- и длинноходовые. У короткоходовых ход якоря составляет 2. 4 мм, а у длинноходовых — 20. 50 мм. Таким приводом оснащены все отечественные лифты.

На некоторых моделях импортных лифтов в качестве привода тормозного устройства устанавливают электрогидравлические толкатели. Конструктивно они состоят из электродвигателя, центробежного насоса и поршневой системы. При включении электродвигателя насос создает давление и поршневая система воздействует на рычаги тормоза, растормаживая его. После отключения электродвигателя тормозные колодки под действием силы сжатия тормозных пружин прижимаются к тормозному шкиву. Достоинства такого привода — это постоянная тяговая сила, плавность хода при снятии и наложении тормоза, а также возможность большого числа включений в час. Однако время снятия и наложения тормоза для данного привода больше, чем для электромагнитного.

Устаревшие пассажирские лифты, а также некоторые модели грузовых и больничных лифтов оснащены тормозами с длинноходовыми электромагнитами переменного тока.

Современные пассажирские лифты и некоторые модели грузовых и больничных лифтов оборудованы тормозами с короткоходовыми электромагнитами постоянного тока.

Источник

130. Принцип работы тормозов лифтовых лебедок

По принципу работы различают нормально замкнутые и нормально разомкнутые тормоза. Нормально замкнутыми тормозами называют такие, которые при отключении привода тормоза электромагнита, электрогидравлического толкателя затормаживают тормозной шкив. Колодочные нормально замкнутые тормоза с электроприводом во время работы лифта находятся под напряжением и имеют разомкнутые колодки. При прекращении подачи тока колодки замыкаются и лифт затормаживается. Электропривод служит для удержания тормозных колодок в разжатом состоянии, а пружины — для замыкания колодок, т. е. для зажима колодками тормозного шкива. Нормально разомкнутыми тормозами называют такие, которые при отключении привода тормоза освобождают тормозной шкив. В нормально разомкнутых тормозах привод служит для замыкания, а пружина — для размыкания колодок. При отсутствии электроэнергии или неисправном электродвигателе иногда требуется перемещать кабину с малой скоростью. Для таких случаев лебедка снабжена растормаживающим рычагом. Нажимая вручную на рычаг, растормаживают лебедку и перемещают кабину без помощи электродвигателя. При прекращении -нажатия на рычаг тормоз затормаживает лебедку.

В лифтовых лебедках широко применяют двухколодочные тормоза. Тормозные колодки крепятся к рычагам шарнирно. Колодки имеют накладки, изготовленные из фрикционного материала, обладающего высокой износостойкостью. Накладки приклепывают к колодкам латунными, алюминиевыми или медными заклепками. На работу тормоза влияет величина расхождения колодок, которые обхватывают шкив с двух сторон. Величина расхождения должна быть одинаковой и находиться в пределах от 0,4 до 1 мм, в зависимости от диаметра тормозного шкива. Привод тормоза электромагнитный, работающий от постоянного или переменного тока. В зависимости от хода якоря тормозные электромагниты делятся на длиниоходовые (ход якоря 20—50 мм) и короткоходовые (2—5 мм). На пассажирских лифтах применяются тормозные устройства с короткоходовым электромагнитом МП-201. Достоинства электромагнита МП-201: бесшумность работы, форсированное включение, простота регулировки зазора между колодками и полумуфтой.

Электрогидравлические толкатели, применяемые в тормозах, состоят из электродвигателя, центробежного насоса и поршневой системы. При включении электродвигателя насос создает давление и поршневая система, воздействуя на рычаги тормоза, растормаживает его. Электродвигатель толкателя включается одновременно с двигателем лебедки. Тормоза с электрогидравлическими толкателями осуществляют более плавное торможение, чем тормоза с электромагнитом.

Источник

Тормозные диски лебедки КМУ: особенности эксплуатации, обслуживания и замены

Фрикционные (тормозные) диски КМУ: особенности эксплуатации, обслуживания и замены

Фрикционные диски — это небольшие, но очень важные детали, которые позволяют тормозить грузоподъемный механизм и фиксировать тяжести, закрепленные на грузовой подвеске. От состояния и исправности этих компонентов зависит эффективность и безопасность используемой техники.

Владельцы крановых манипуляторов часто сталкиваются с проблемой неисправности тормозов подъемного механизма. Если владелец не уделяет достаточно внимания техническому обслуживанию устройства, не меняет вовремя смазку или использует некачественное масло, фрикцион тормоза грузовой лебедки быстро изнашивается.

Главный признак износа тормозной системы: лебедка кран-манипулятора перестала фиксировать переносимые тяжести, вследствие чего груз падает. Это происходит потому, что при избыточном истирании диски не способны дать необходимый тормозной эффект. Единственное решение проблемы — заменить фрикционы лебедки.

Особенности использования фрикционных дисков и причины износа

Тормоз лебедки крана представляет собой важнейшую деталь, без которой не способен исправно работать и выполнять возложенные задачи грузоподъемный механизм. Эти устройства выдерживают огромные нагрузки, и поэтому требуют специального обслуживания. В него входит:

- регулярный осмотр;

- использование качественного масла;

- периодическая полная замена смазки;

- правильная регулировка тормозных фрикционов.

Если в редукторе лебедки, в котором находятся тормозные элементы, нет масла, или есть, но плохого качества, механизм изнашивается быстрее. В него попадает грязь, влага, воздух, которые периодически нужно удалять путем замены смазки. Также на долговечность устройства влияет правильность регулировки фрикционов. При соблюдении всех правил эксплуатации, фрикционный диск лебедки прослужит не менее 3 лет.

Замена фрикционов и наладка тормоза

Согласно инструкции по эксплуатации большинства кранов-манипуляторов, тормозной фрикционный диск должен меняться каждые 3 года использования, независимо от его визуального состояния.

Это довольно дорогие детали, поэтому отечественные умельцы пытаются сделать тормоза своими руками. Такая затея ничем хорошим не закончится, ведь тормоз подъемника — ответственный узел механизма и невнимание к его состоянию может привести к серьезной аварии. Не стоит рисковать своим здоровьем и здоровьем работников. Применяйте только качественные комплектующие для починки КМУ.

Итак, если не держит груз лебедка КМУ и причина в изношенности фрикционов, нужно выполнить 3 шага: заменить тормозной диск, отрегулировать тормоз, поменять масло в редукторе. Рассмотрим их более детально.

Замена фрикционного диска

Это процедуру лучше не выполнять самостоятельно, а доверить специалистам. Только мастер с достаточной квалификацией сможет качественно и надежно поменять диски.

Регулировка тормоза

Для регулировки тормоза нужно вручную затянуть корончатую гайку. После ее необходимо ослабить на 1/6 оборота и закрепить шплинтом. Все это можно сделать самостоятельно. Ключ не рекомендуется использовать.

Замена масла

В процессе работы КМУ лебедка естественно изнашивается. В редуктор грузовой лебедки проникает воздух, загрязнения, вода. Чтобы предотвратить быстрый износ грузовой лебедки, следует периодически удалять все эти сторонние продукты путем замены смазочного материала.

Первый раз масло меняется через 6 месяцев после начала эксплуатации крановой установки, далее — один раз в год.

Систематичное и своевременное обслуживание систем кран-манипулятора повышает их производительность и продлевает срок эксплуатации.

Произвести диагностику и приобрести оригинальные тормозные диски для лебедок КМУ Soosan, Kanglim, Dong Yang, Hiab, Unic и Tadano вы сможете в нашей компании.

На товар нашего интернет-магазина мы предоставляем гарантии и четко соблюдаем сроки поставок.

Источник