Технический осмотр и регулировка лифтового тормозного устройства с длинноходовым тормозным электромагнитом КМТД-102

1. Проверяют суммарный зазор в шарнирах: устанавливают противовес на буферные пружины (упоры); отключают вводный рубильник и проверяют отсутствие напряжения на клеммах автоматического выключателя главного привода; поднимают вручную якорь 19 (см. рис. 31) до такого положения, когда тормозные колодки 40 начнут отходить от тормозной полумуфты; делают отметку на среднем стержне якоря на уровне нижнего торца кадушки; отпускают якорь и измеряют расстояние между отметкой и уровнем нижнего торца катушки. Это расстояние должно быть не более 10 мм при условии, что зазоры между фрикционными обкладами и поверхностью тормозной полумуфты при поднятом до упора якоре будут не менее 0,3 мм.

Суммарный зазор в шарнирах тормозного устройства складывается из зазоров в следующих шарнирах: основание 45 — рычаг 41

рычаг 41—втулка тяги 27; тяга 29—серьга 4

шток 23 — соединительная планка 21, соединительная планка 21 — якорь 19.

2. Проверяют и уменьшают суммарный зазор в шарнирах: шток 23 — соединительные планки 21; соединительные планки 21 — якорь 19. Вручную поднимают якорь до начала движения штока и делают отметку на среднем стержне якоря на уровне

нижнего торца катушки, после чего опускают якорь и измеряют расстояние между отметкой и уровнем нижнего торца катушки. Это расстояние должно быть не более 4 мм. Уменьшают суммарный зазор в шарнирах, если это расстояние более 4 мм, для чего расшплинтовывают верхний и нижний пальцы 20 и разъединяют шарниры; соединяют шарниры при помощи новых соединительных планок и пальцев. Суммарный зазор в шарнирах должен быть не более 4 мм.

3. Проверяют суммарный зазор в шарнирах: тяга 29 — серьга 4; втулка тяги 27—рычаг 41

нажатием вручную на нижний торец штока 23 приподнимают его до начала движения рычагов и делают отметку на среднем стержне якоря на уровне нижнего торца катушки, после чего отпускают шток и измеряют расстояние между отметкой и уровнем нижнего торца катушки. Это расстояние должно быть не более 3 мм. Уменьшают суммарный зазор в шарнирах, если это расстояние более 3 мм. Для этого расшплинтовывают левую и правую соединительные оси 5 и разъединяют шарниры; соединяют шарниры новыми осями. Расстояние между отметкой и нижним торцом катушки должно быть не более 3 мм. Заменяют серьгу и тяги новыми, соединяют шарниры новыми осями. Зазор между отметкой и нижним торцом катушки не должен превышать 3 мм.

Если после выполнения перечисленных операций суммарный зазор в шарнирах окажется более 10 мм, такой тормоз заменяют.

4. Проверяют состояние фрикционных обкладок и тормозной полумуфты: внешним осмотром убеждаются в том, что на рабочей поверхности тормозной полумуфты отсутствуют круговые светлые полосы. Наличие таких полос указывает на то, что головки заклепок выступают над поверхностью фрикционных обкладок и чертят по поверхности тормозной полумуфты. Измеряют толщину фрикционных обкладок, их толщина должна быть не менее 4 мм.

Чистой ветошью очищают рабочую поверхность тормозной полумуфты, если технический осмотр не сопровождается разборкой тормозного устройства; если при техническом осмотре тормозное устройство будут разбирать, то рабочую поверхность очищают после разборки.

5. Разбирают тормоз, утапливают головки заклепок, крепящих фрикционные обкладки, собирают и регулируют тормоз.

6. Проверяют и смазывают шарниры. Оси 44 шарниров правого и левого рычагов 41 — оснований 45 смазывают при помощи шприца-нагнетателя смазкой типа солидол через масленки 42 (солидол жировой УС-2, УС-3, ГОСТ 1033—73).

Оси 38 обоих шарниров рычагов 41—тормозных колодок 40, оси шарниров рычагов 41 — втулок 27 тяг, соединительные оси 5 смазывают из масленки жидким маслом типа веретенного (швейного), если тормозное устройство находится в сборе. Если технический осмотр тормозного устройства сопровождается разборкой и сборкой, то после очистки оси необходимо смазывать смазкой типа солидол УС-2, УС-3.

7. Проверяют рабочие зазоры в тормозном устройстве: между якорем и ярмом; между фрикционными обкладками и поверхностью тормозной полумуфты в расторможенном положении;

между торцом штока и стяжной шпилькой. Вручную поднимают якорь до упора и делают отметку на среднем стержне на уровне горца катушки, опускают его и измеряют расстояние между отметкой и нижним торцом катушки; этот зазор должен быть не более 20 мм.

Проверяют зазор между нижним торцом штока и стяжной шпилькой (якорь электромагнита опущен); зазор должен быть не менее 3 мм

Поднимают вручную якорь до упора и измеряют зазоры между фрикционными обкладками и поверхностью тормозной полумуфты; эти зазоры должны находиться в пределах 0,3—0,8 мм и быть одинаковыми по всей поверхности фрикционных обкладок. Одновременно проверяют угол наклона тяг относительно стяжной шпильки. Угол наклона отвечает требованиям технических условий, если расстояния от центров правой и левой осей 5 (см. рис. 31) до центра стяжной шпильки меньше, чем расстояния от центров правой и левой осей 28 до центра этой шпильки.

8. Регулируют рабочие зазоры между якорем и ярмом тормозного электромагнита.

Расшплинтовывают соединительные оси 5 и разъединяют эти шарниры. Вывинчивают серьгу на нужное число оборотов, если зазор между якорем и ярмом более 20 мм. Затем соединяют осями шарниры. Зазор между якорем и ярмом должен быть не более 20 мм.

9 Регулируют рабочие зазоры между фрикционными обкладками и тормозной полумуфтой.

Расшплинтовывают соединительные оси шарниров тяги 29— серьга 4 и разъединяют их. Вывинчивают тяги на нужное число оборотов, если зазоры между фрикционными обкладками и тормозной полумуфтой менее 0,3 мм, или ввинчивают тяги на нужное число оборотов, если эти зазоры более 0,8 мм, и вновь соединяют шарниры.

Вручную поднимают якорь тормозного электромагнита до упора. Зазоры между фрикционными обкладками и тормозной полумуфтой должны быть в пределах 0,3—0,8 мм.

10. Проверяют и подтягивают крепления всех деталей тормозного устройства и клеммных соединений проводов.

Проверяют и подтягивают крепления: катушкодержателей 16 (подтягивают гайки винтов 14); ярма 18 тормозного электромагнита (подтягивают гайки болтов 13); корпуса тормозного электромагнита 15 (подтягивают гайки болтов 5); корпуса воздушного демпфера 7 (подтягивают болты 24); штока 23 (подтягивают контргайку 6); стопорных планок 39, фиксирующих положение осей тормозных колодок 40 (подтягивают болты 37); стопорных планок 1, фиксирующих положение осей обоих рычагов 41 тормоза; оснований 45 (подтягивают болты 46).

Снимают крышку клеммного щитка 10 и проверяют отсутствие напряжения, крепления клеммных соединений проводов, разъединяют те клеммные соединения проводов, крепления которых ослаблены или обнаружен подгар; зачищают чистым надфилем контактные поверхности гаек, шайб и проводов, после чего эти клеммные соединения собирают и крепят, закрывают клеммный щиток крышкой и крепят его гайкой.

11. Очищают тормозное устройство. Внешние поверхности тормозного устройства очищают ветошью, слегка смоченной в деталине (керосине), затем внешние поверхности катушки гормонного электромагнита протирают чистой сухой ветошью.

12. Проверяют и регулируют точность остановок кабины на этажах. Изоляционной лентой делают метку на одном из тяговых канатов, включают вводный рубильник (электросхема лифта переключена в режим управления из машинного помещения) и убеждаются, что электромагнит отводки получил питание и его шток втянут.

При помощи аппаратов цепи управления лифтом из машинного помещения пускают кабину в ход. Нажатием на кнопку «Стоп» останавливают кабину, когда метка на канате будет проходить мимо какого-либо ориентира (болт, гайка и т. д.). Измеряют расстояние по канату между этим ориентиром и меткой; это расстояние должно быть: на пассажирских лифтах со скоростью движения кабины 0,65 м/с 80—120 мм, а на больничных—210— 250 мм. Усилением или ослаблением сжатия пружин 31 (если расстояние между меткой и ориентиром соответственно больше или меньше) регулируют тормозной путь Отключают вводный рубильник, вручную поднимают якорь тормозного электромагнита до упора и измеряют зазоры между витками пружин 31 левой и правой сторон, зазоры в расторможенном положении должны быть не менее 1 мм. Заменяют пружины, если эти зазоры меньше 1 мм и производят дополнительную регулировку тормозного пути.

Устанавливают кабину на ближнем к машинному помещению этаже и переключают электросхему лифта в режим нормальной работы. Войдя в кабину, проверяют точность остановки кабины на этажах. Затем фиксируют с обеих сторон сжатие пружин 31 контргайками 32.

При движении кабины лифта, не загруженного напольным транспортом, вниз и вверх (в кабине 1 человек) она должна останавливаться так, чтобы уровень ее пола был выше уровня этажной площадки не более чем на 40 мм, а кабина лифта, загруженного напольным транспортом, при этих же условиях должна останавливаться так, чтобы ее пол был выше уровня этажной площадки не более чем на 15 мм.

Если на каких-либо этажах точность остановки кабины не удовлетворяет указанным требованиям, дальнейшую регулировку производят этажным переключателем или датчиком точной остановки.

Источник

3.5. Тормоза лифта — часть 1

Тормоз предназначен для замедления движения машины или механизма, полной остановки и надежной фиксации неподвижного состояния.

Тормоза лифтовых лебедок должны удовлетворять следующим требованиям: высокая надежность и безопасность работы; наличие механизма ручного выключения тормоза с самовозвратом в исходное состояние; высокое быстродействие; низкая виброактивность и уровень шума; технологичность изготовления и малая трудоемкость технического обслуживания; обеспечение необходимой точности остановки кабины в лифтах с нерегулируемым приводом.

В лифтовых лебедках используются колодочные тормоза нормально-замкнутого типа с электромагнитной растормаживающей системой.

Правила ПУБЭЛ исключают возможность применения ленточных тормозов в связи с их недостаточной надежностью.

Роль тормоза лифтовой лебедки зависит от типа привода. 1

В лебедках с нерегулируемым приводом тормоз используется для обеспечения необходимой точности остановки и надежного удержания кабины на уровне этажной площадки, тогда как в лебедках с регулируемым приводом — только для фиксации неподвижного состояния кабины. .

Для наиболее распространенных конструкций колодочных тормозов лифтовых лебедок характерно наличие независимых тормозных пружин каждой колодки, а в некоторых случаях, и независимых растормаживающих электромагнитов.

Тормозные накладки закрепляются на колодках посредством винтов, заклепок или приклеиванием термостойким клеем и обеспечивают угол обхвата шкива от 70° до 90°.

Материал накладок должен обеспечивать высокое и стабильное значение коэффициента трения в широком диапазоне температур, хорошую теплопроводность для исключения местного перегрева поверхности трения и высокую износостойкость.

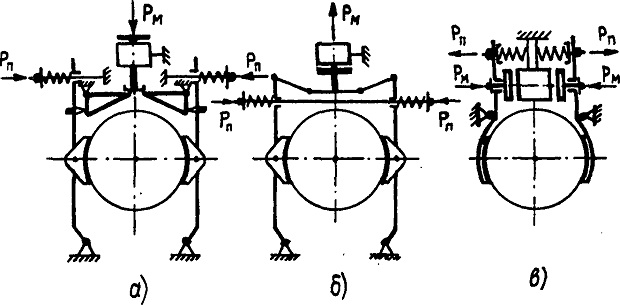

Кинематические схемы колодочных тормозов весьма разнообразны (рис.3.19). Они отличаются способом создания тормозного усилия и особенностями конструкции механизма растормаживания.

Рис.3.19. Схемы колодочных тормозов лифтовых лебедок а) с короткоходовым электромагнитом; б) с длинноходовым электромагнитом; в) с короткоходовым горизонтально расположенным электромагнитом

Схема тормоза, представленная на рис.З,19 а характерна для лебедок пассажирских и грузопассажирских лифтов с нижним расположением вала червяка и для безредукторных лебедок скоростных лифтов. Тормоз грузовых лифтов обычно выполняется по схеме, приведенной на рис.3.195. Лебедки с верхним горизонтальным и вертикальным расположением червяка оборудуются колодочными тормозами, изготовленными по схеме рис.3.19в.

Тормозное усилие в этих тормозах создается цилиндрическими пружинами, тогда как выключение тормоза осуществляется электромагнитами постоянного или переменного тока, получающими электропитание в момент включения двигателя лебедки.

Тормозные электромагниты различаются величиной хода подвижного сердечника (якоря) и подразделяются на короткоходовые и длинноходовые.

Тяговое усилие, развиваемое длинноходовым электромагнитом переменного тока, зависит от зазора между неподвижным магнитопроводом и подвижным сердечником (якорем). В момент включения катушки магнита зазор максимальный, а тяговое усилие имеет наименьшую величину, которая достигает максимального значения только в конце хода якоря, когда для удержания тормозных колодок в выключенном состоянии требуется меньшая сила тяги [52].

Увеличение тягового усилия магнита в конце хода сердечника вызывает повышенную силу удара у длинноходовых электромагнитов, что может приводить к рас-

шихтовке магнитопровода катушки и к заклиниванию рычажной системы.

У короткоходовых электромагнитов диапазон изменения тягового усилия не велик и потребляемый ток катушки, при перемещении сердечника, изменяется незначительно.

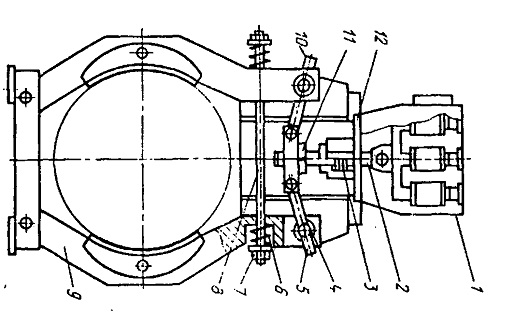

Электромагниты переменного тока отличаются повышенным быстродействием и более высоким уровнем шума. В связи с этим, они находят применение в грузовых лифтах промышленного применения (рис.3.20).

При включении электромагнита шток 2 и через тяги 4 и 10 разводит рычаги 9 с тормозными колодками в сторону от тормозного шкива.

При отключении магнита, одновременно с выключением двигателя, шток 2 под действием силы тяжести якоря и силы сжатия пружин 6 опускается вниз, колодки сжимают тормозной шкив, прекращая его вращение. Для уменьшения уровня шума в момент включения тормоза используется демпфер 3.

Рис.3.20. Колодочный тормоз с динноходовым электромагнитом переменного тока 1 — корпус электромагнита; 2 — шток электромагнита; 3 — демпфер; 4 — шарниры ; 5, 10 -тяги; б — тормозные пружины; 7 — гайки регулировочные; 8 — тяга ; 9 — рычаг; 11 — серьга;

12 — кронштейн

Существенным недостатком колодочного тормоза с электромагнитом переменного тока является высокая вероятность выхода из строя катушки магнита в момент включения при аварийном заклинивании рычажной системы. Связано это с тем, что при максимальном зазоре между магнитопроводом и сердечником в момент включения сопротивление катушки переменного тока мало и ток в 10-20 раз превышает ток установившегося режима, а катушки этих электромагнитов рассчитывают на кратковременную токовую перегрузку.

Одним из недостатков электромагнитов переменного тока является повышенный уровень шума в связи с вибрацией набора пластин стали магнитопровода при перемагничивании.

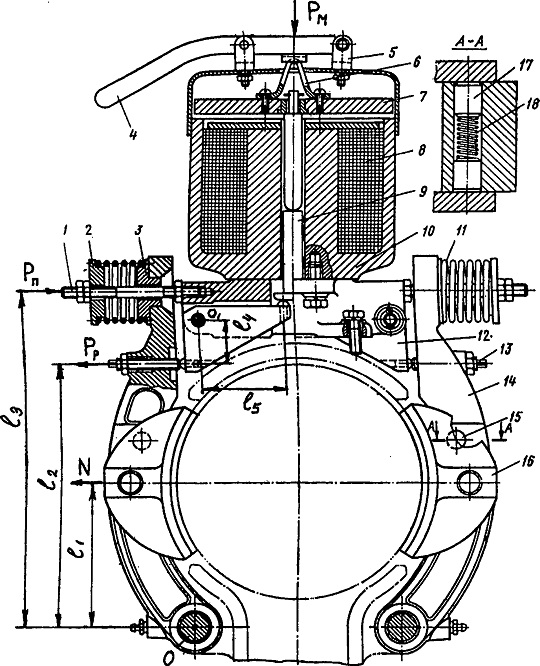

В конструкциях колодочных тормозов зарубежного и отечественного производства чаще применяются короткоходовые электромагниты постоянного тока, так как они меньше шумят и имеют лучшие тяговые характеристики (рис.3.21).

Недостатком электромагнитов постоянного тока является их электромагнитная инерция, связанная с большой индуктивностью катушки. Поэтому возникает возможность запуска двигателя под тормозом.

Для исключения такой возможности необходимо форсировать нарастание тока в катушке магнита в момент включения или обеспечить опережающее включение питания магнита.

Тормозные колодки прижимаются к шкиву предварительно сжатыми калиброванными, по свободной длине и жесткости, пружинами 11. Регулировка сжатия пружин производится гайками на шпильках 1.

Винты 13 служат для регулировки радиального зазора между тормозным шкивом и поверхностью колодок при выключенном тормозе.

При включении электромагнита или при нажатии на рычаг ручного выключения 4, якорь 7 электромагнита опускается вниз и через шток 9 воздействует на рычаги 12 так, что колодки отходят от тормозного шкива.

Рис.3.21. Тормоз с вертикальным расположением электромагнита постоянного тока

1 — шпилька; 2 — фасонная шайба; 3 — втулка опорная; 4 — рычаг; 5 — вилка; 6 — подставка; 7 — якорь; 8 — катушка магнита; 9 — шток; 10 — корпус магнита; 11 — пружина; 12 -двуплечий рычаг; 13 — винт регулировочный; 14 — рычаг; 15 — фиксатор колодки; 16 — колодка

Источник