- Авто мото самоделки

- Завершенные проекты

- Библиотека самодельщика

- Примеры решений

- Чертежи и модели

- Инструменты и оборудование

- Зарубежные

- ЧАВО или FAQ

- Увеличение длины приводных валов

- Увеличение длины приводных валов

- Re: Увеличение длины приводных валов

- Re: Увеличение длины приводных валов

- Re: Увеличение длины приводных валов

- Re: Увеличение длины приводных валов

- Развенчание мифов — валы и рельсы.

- Подпишитесь на автора

- Подбор и расчет валов

- Диаметр приводных валов в мм в зависимости от числа оборотов в минуту и передаваемой мощности

- Диаметры гибких валов в мм при числе оборотов в минуту

- Расчет валов при одновременном действии изгиба и кручения

- Пример расчета вала при одновременном действии изгиба и кручения

Авто мото самоделки

Самодельные багги, квадроциклы, вездеходы

Завершенные проекты

Библиотека самодельщика

Примеры решений

Чертежи и модели

Инструменты и оборудование

Зарубежные

ЧАВО или FAQ

Увеличение длины приводных валов

Увеличение длины приводных валов

Сообщение Bookvoed » Пн фев 08, 2010 11:18 pm

Требуется установить наиболее грамотные способы увеличения длины приводных валов. Перечислю известные мне способы:

— вал режется примерно пополам, берется труба, одевается на вал, обваривается;

— берутся два коротких вала, режутся чтобы получился составной необходимой длины, в цетре сверлится отверстие и режется резьба под центрирующую шпильку, все собирается, сверху втулка и обварка;

— доселе неизвестный мне метод — вал режется, концы протачиваются под конус 1-2 градуса до внутреннего диаметра трубы — удлинителя. Труба нагревается докрасна, валы забиваются туда. Все.

По сварке валов и уставок — варить по диаметру нелься, только точки или прихватки по диагонали.

Что забыл? Что не правильно?

Re: Увеличение длины приводных валов

Сообщение Юрка555 » Пн фев 08, 2010 11:57 pm

Re: Увеличение длины приводных валов

Сообщение V_Bond » Пн фев 08, 2010 11:58 pm

Re: Увеличение длины приводных валов

Сообщение shock44 » Вт фев 09, 2010 1:37 am

Re: Увеличение длины приводных валов

Сообщение вовочка » Сб фев 20, 2010 4:52 pm

способ проверенный 20-летней эксплуатацией на минитракторе (а тама нагрузки на полуось очень большие):

полуось разрезается, одна половина отрезается с запасом (1,5 — 3 мм.) и на это расстояние протачивается примерно на половину диаметра, затем нарезается резьба. во второй половине полуоси протачиваем внутреннее отверстие и нарезаем соответсвующую резьбу. скручиваем половинки, прихватываем, центруем если надо, провариваем достаточно мощным сварочником (естественно надо сделать фаски). затем поперек места сварки, болгаркой делаем три надреза (через 120 градусов) и провариваем их. получаются своего рода шпонки. еще умные люди подсказали что эти самые «шпонки» не дают распространяться усталостным трещинам.

и еще — резьба нарезается на одной полуоси левая, на другой правая, в зависимости от того куда данная полуось будет вращаться при движении вперед.

удлинение тем же макаром, только с использованием вставки

Источник

Развенчание мифов — валы и рельсы.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Всем привет! По ходу обсуждения оказалось, что некоторые на первый взгляд очевидные вещи могут оказаться совсем неочевидными. О некоторых из них решил написать коротенькие статьи.

Итак, миф первый о линейных направляющих — ‘хорошие валы могут быть не хуже рельсов’. К сожалению, нет, не могут, и вот почему. Для начала небольшая цитата из wiki.purelogic.ru

НАПРАВЛЯЮЩИЕ ПОЛИРОВАННЫЕ ВАЛЫ

Самый распространенный и бюджетный вид направляющих. Отличается высокой доступностью, легкостью обработки и установки. Полированные валы изготавливаются из высоколегированных сталей, как правило — конструкционных подшипниковых, и проходят индукционную закалку поверхности с последующей шлифовкой. Валы имеют заводскую индукционную закалку, что обеспечивает продолжительное время работы и сопутствует меньшему износу вала. Шлифованные валы имеют идеальную поверхность и обеспечивают движение с очень маленьким трением. Валы крепятся только в 2 точках на концах и поэтому монтаж их не представляет особой сложности. Однако, многие недобросовестные производители часто делают валы из дешевых и мягких сортов высокоуглеродистых сталей, пользуясь тем, что покупатель не всегда обладает средствами для проверки вида материала и его твердости. К недостаткам полированных валов относятся:

- Отсутствие крепления к станине.

Вал крепится в двух точках на концах — это облегчает монтаж направляющих, однако приводит к тому, что направляющие установлены независимо от рабочей поверхности стала. В то время в портальных станках крайне желательно ставить направляющие в жесткой связи со столом(такая связь снижает погрешности обработки, если рабочий стол подверглась искривлению, ‘повело винтом’ — направляющие, повторяя изгибы стола, нивелируют часть погрешности).

Провисание на большой длине.

На практике из-за провисания валы используют длиной не более 1 метра. Кроме того, важно отношение диаметра вала к его длине — для получения приемлемых результатов его значение должно быть не менее 0.05, желательно в пределах 0.06-0.1. Более точные данные можно получить, произведя моделирование нагрузки на вал в пакетах САПР.

Линейные подшипники качения имеют сравнительно большие люфты по сравнению с каретками рельсовых направляющих и меньшие нагрузочные характеристики. Помимо этого для защиты от поворота каретки необходимо использовать как минимум два направляющих вала на одну ось. Недостатки линейных подшипников качения:

- Низкая грузоподъемность

Cледствие предыдущего пункта, а также конструктивного строения линейных подшипников.

Недолговечность.

Каждый шарик линейного подшипника касается вала в одной точке, что создает очень высокое давление. Со временем шарики могут прокатать канавку на валу, после чего вал подлежит замене.

Люфт.

Бюджетные линейные подшипники многими производителями изготавливаются зачастую с весьма существенным люфтом.

Достаточно чувствительны к пыли и стружке на валу. Итак,

Итак, основные выводы по валам — основной недостаток валов заключается в том, что они крепятся к станине только в двух точках на концах. По этому валы плохо воспринимают поперечные нагрузки и, грубо говоря, легко гнутся и вибрируют под воздействием статических и динамических сил, возникающих в кинематике принтера. При увеличении скорости печати, а значит и при увеличении динамических нагрузок, это ведёт к неточному позиционированию печатающей головки, а значит и к ухудшению качества печати. В первую очередь, это наблидается в виде смазывания острых углов модели.

С целью подтверждения этой теории, могу предложить провести простой эксперимент с помощью цифрового штанген-циркуля:

При несильном нажатии пальцем вал прогибается на сотые и даже десятые доли миллиметра. Такие деформации сопоставимы с толщиной слоя при печати, а значит заметно влияют на геометрию печатаемой модели. Как же бороться с этой неприятностью? Очень просто, для этого есть альтернатива — ШАРИКОВЫЕ ПРОФИЛЬНЫЕ РЕЛЬСОВЫЕ НАПРАВЛЯЮЩИЕ, а проще говоря РЕЛЬСЫ. Снова цитата из wiki.purelogic.ru:

Профильные рельсовые направляющие используются там, где требуется высокая точность. Также как и цилиндрические, профильные рельсы крепятся непосредственно на станину станка. В профильных рельсах сделаны специальные дорожки качения, в результате нагрузка на каретку распределяется по рабочей поверхности дорожек качения равномерно — профиль касания шарик-рельс уже не точка, а дуга. Профильные рельсы отличаются высокой точностью и прямолинейностью, высокой грузоподъемностью, высокой износоустойчивостью, низким люфтом или полным его отсутствием. Недостатком профильных направляющих является высокие требования к шероховатости и прямолинейности места крепления, а также сложность установки. Как правило, рельсы и каретки выпускаются в нескольких вариантах — с преднатягом и грузоподъемностью разной степени. Классическим примером могут служить рельсовые направляющие Hiwin и THK. Профильные рельсы сложны и дороги в производстве, поэтому производителей рельсов меньше, чем производителей валов, и они(как правило) дорожат своей репутацией, качество профильных рельсов гораздо стабильней.

Промежуточные выводы — основное преимущество рельсов в том, что они крепятся к станине в нескольких точках на всём своём протяжении, а значит они не изгибаются под нагрузками, не вибрируют и даже в середине по длине передают нагрузки на станину. И остальные характеристики рельсов состоят из одних достоинств (не будем углубляться). Единственный недостаток — высокая цена. Кроме того, ‘хивиновские’ рельсы начинаются с 12-го типоразмера, что явно избыточно и тяжеловато для 3д-принтера.

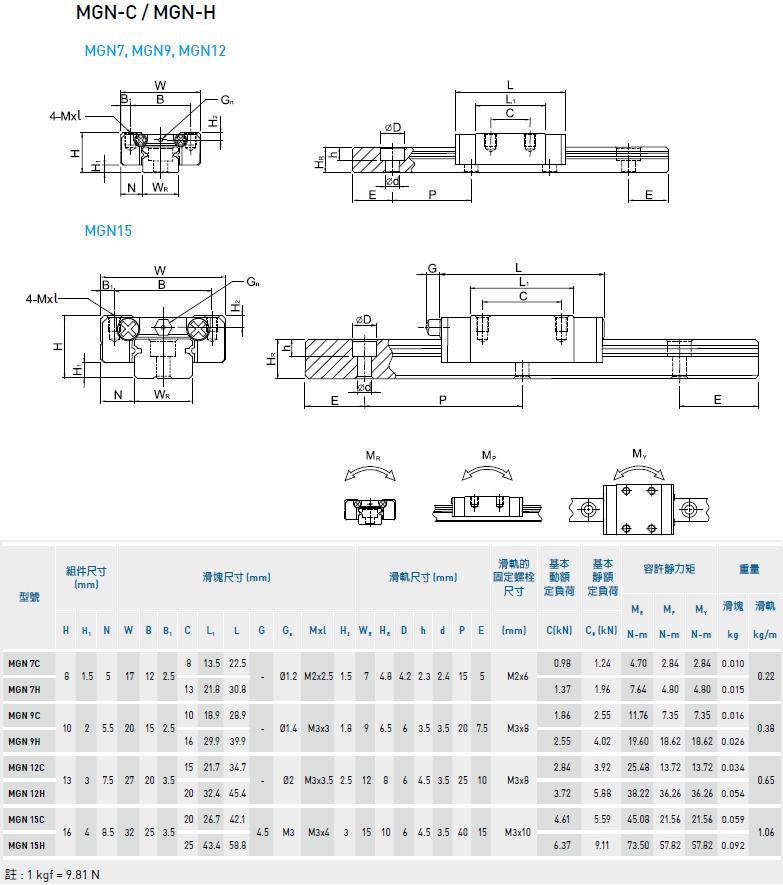

Но в этом случае к нам на помощь приходят наши китайские друзья. Они освоили производство относительно недорогих и неплохих по своим характеристикам комплектов рельс MGN9 + однорядные шариковые каретки MGN9C и MGN9H. Каретки с индексом H более длинные и больше всего подходят для принтеростроения. Краткие характеристики:

Из таблицы видно, что 9-й типоразмер идеально подходит для наших задач. Грубо говоря, один такой рельс может легко заменить два 12-х вала, и даже имеет преимущества по своим нагрузочным характеристикам. Кроме того, рельсы позволяют сделать кинематику принтера более компактной и значительно снизить вес подвижных частей принтера. Всё это в свою очередь позволяет значительно увеличить скорость печати без ухудшения качества. На мой взгляд, увеличение скорости печати — одна из главных задач в совершенствовании FDM-технологии. И будет очень хорошо, если с помощью рельс мы сможем печатать в 2-3 раза быстрее.

Источник

Подбор и расчет валов

Прогиб вала между двумя подшипниками не должен превышать 0,3 мм на 1 м его длины

Длина Валы с диаметром до 45 мм не должны быть длиннее 5 м, до 55 мм — 6 м; валы большего диаметра не должны превышать 7 м, т. к. иначе они легко прогибаются при перевозке и установке; кроме того, валы длиннее 7 м и короче 2 м оплачиваются за погонный метр дороже, чем валы обыкновенных размеров.

Прежде чем остановиться на определенной длине вала, нужно выяснить места установки подшипников. Каждый отрезок вала должен поддерживаться не менее чем двумя подшипниками. Муфты нужно ставить у самых подшипников и притом, если идти от источника силы, то с задней стороны подшипника, для того, чтобы в случае надобности можно было отделить присоединяемый муфтой и служащий продолжением предыдущего вал

Число оборотов Чем больше число оборотов, тем меньше диаметры валов и тем меньше стоимость всей установки; однако число оборотов не следует брать особенно большим, т. к. иначе шкивы получатся слишком малыми. Для тяжелых трансмиссий и для валов, обслуживающих медленно вращающиеся станки, нужно брать числа оборотов в мин. от 100 до 150, для более легких станков — от 150 до 250, а для деревообрабатывающих станков и текстильных машин — от 250 до 400

Расстояние между подшипниками можно брать из нижеследующей таблички, если только передающий движение валу шкив или зубчатое колесо сидят вплотную к подшипнику и между каждыми двумя подшипниками установлено не более 3 шкивов

| Диаметр валов мм | 25 — 40 | 45 — 60 | 70 — 80 | 90 — 100 | 110 — 160 |

| Расстояние между подшипниками, м | 1,75 | 2,0 | 2,50 | 3,0 | 3,50 |

Установочные кольца применяются для устранения осевого перемещения валов. Лучше всего их ставить вблизи того места, где передается валу вращение. Длинные валы, подвергающиеся, кроме того, еще действию сильно изменяющейся температуры, снабжают компенсационными муфтами

Применение одного и того же диаметра валов, представляет большое преимущество, т. к. при этом уменьшается число запасных частей и можно легко переставлять шкивы

Необходимые для передачи работы диаметры валов указаны в таблице

Диаметр приводных валов в мм в зависимости от числа оборотов в минуту и передаваемой мощности

| ЛС/кВт | 40 | 60 | 80 | 100 | 120 | 140 | 160 | 180 | 200 | 225 | 250 | 275 | 300 | 350 | 400 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 1/0,74 | 50 | 45 | 45 | 40 | 40 | 35 | 35 | 35 | 35 | 35 | 35 | 30 | 30 | 30 | 30 |

| 2/1,47 | 60 | 55 | 50 | 50 | 45 | 45 | 40 | 40 | 40 | 40 | 40 | 35 | 35 | 35 | 35 |

| 3/2,21 | 65 | 60 | 55 | 50 | 50 | 50 | 45 | 45 | 45 | 45 | 40 | 40 | 40 | 40 | 40 |

| 4/2,94 | 70 | 65 | 60 | 55 | 50 | 50 | 50 | 50 | 50 | 45 | 45 | 45 | 45 | 40 | 40 |

| 5/3,68 | 75 | 65 | 60 | 60 | 55 | 55 | 55 | 50 | 50 | 50 | 50 | 45 | 45 | 45 | 45 |

| 6/4,41 | 75 | 70 | 65 | 60 | 60 | 55 | 55 | 55 | 50 | 50 | 50 | 50 | 50 | 45 | 45 |

| 8/5,88 | 85 | 75 | 70 | 65 | 65 | 60 | 60 | 55 | 55 | 55 | 55 | 50 | 50 | 50 | 50 |

| 10/7,35 | 85 | 80 | 75 | 70 | 65 | 65 | 60 | 60 | 60 | 55 | 55 | 55 | 55 | 50 | 50 |

| 12/8,83 | 90 | 85 | 75 | 75 | 70 | 65 | 65 | 65 | 60 | 60 | 60 | 55 | 55 | 55 | 50 |

| 14/10,30 | 95 | 85 | 80 | 75 | 75 | 70 | 70 | 65 | 65 | 60 | 60 | 60 | 60 | 55 | 55 |

| 15/11,03 | 95 | 85 | 80 | 75 | 75 | 70 | 70 | 65 | 65 | 65 | 60 | 60 | 60 | 55 | 55 |

| 16/11,77 | 100 | 90 | 85 | 80 | 75 | 70 | 70 | 70 | 65 | 65 | 65 | 60 | 60 | 60 | 55 |

| 18/13,24 | 100 | 90 | 85 | 80 | 75 | 75 | 70 | 70 | 70 | 65 | 65 | 65 | 60 | 60 | 60 |

| 20/14,71 | 105 | 95 | 85 | 85 | 80 | 75 | 75 | 70 | 70 | 70 | 65 | 65 | 65 | 60 | 60 |

| 25/18,39 | 110 | 100 | 90 | 85 | 85 | 80 | 80 | 75 | 75 | 70 | 70 | 70 | 65 | 65 | 60 |

| 30/22,06 | 115 | 105 | 95 | 90 | 85 | 85 | 80 | 80 | 75 | 75 | 70 | 70 | 70 | 65 | 65 |

| 35/25,74 | 120 | 105 | 100 | 95 | 90 | 85 | 85 | 80 | 80 | 80 | 75 | 75 | 75 | 70 | 70 |

| 40/29,42 | 120 | 110 | 105 | 100 | 95 | 90 | 85 | 85 | 85 | 80 | 80 | 75 | 75 | 70 | 70 |

| 45/33,10 | 125 | 115 | 105 | 100 | 95 | 95 | 90 | 85 | 85 | 85 | 80 | 80 | 75 | 75 | 70 |

| 50/36,77 | 130 | 115 | 110 | 105 | 100 | 95 | 90 | 90 | 85 | 85 | 85 | 80 | 80 | 75 | 75 |

| 55/40,45 | 130 | 120 | 110 | 105 | 100 | 95 | 95 | 90 | 90 | 85 | 85 | 85 | 80 | 80 | 75 |

| 60/44,13 | 135 | 120 | 115 | 110 | 105 | 100 | 95 | 95 | 90 | 90 | 85 | 85 | 85 | 80 | 75 |

| 65/47,81 | 140 | 125 | 115 | 110 | 105 | 100 | 100 | 95 | 95 | 90 | 90 | 85 | 85 | 80 | 80 |

| 70/51,48 | 140 | 125 | 120 | 110 | 105 | 105 | 100 | 95 | 95 | 90 | 90 | 90 | 85 | 85 | 80 |

| 75/55,16 | 145 | 130 | 120 | 115 | 110 | 105 | 100 | 100 | 95 | 95 | 90 | 90 | 85 | 85 | 80 |

| 80/58,84 | 145 | 130 | 120 | 115 | 110 | 105 | 105 | 100 | 100 | 95 | 95 | 90 | 90 | 85 | 85 |

| 85/62,52 | 145 | 135 | 125 | 120 | 115 | 110 | 105 | 100 | 100 | 95 | 95 | 90 | 90 | 85 | 85 |

| 90/66,19 | 150 | 135 | 125 | 120 | 115 | 110 | 105 | 105 | 100 | 100 | 95 | 95 | 90 | 90 | 85 |

| 95/69,87 | 150 | 135 | 130 | 120 | 115 | 110 | 110 | 105 | 100 | 100 | 95 | 95 | 90 | 90 | 85 |

| 100/73,5 | 155 | 140 | 130 | 120 | 115 | 115 | 110 | 105 | 105 | 100 | 100 | 95 | 95 | 90 | 85 |

Гибкие валы изготовляются диаметром до 100 мм. Пои заказе нужно указывать направление вращения.

Наибольший допустимый радиус кривизны изогнутого вала при котором еще возможна более или менее нормальная работа, не может быть меньше, чем шестикратная величина его диаметра

Диаметры гибких валов в мм при числе оборотов в минуту

| Мощность, ЛС | 200 | 300 | 400 | 600 | 800 | 1000 | 1200 | 1400 | 1600 | 2000 |

|---|---|---|---|---|---|---|---|---|---|---|

| 1/20 | 10 | 8 | 8 | 7 | 7 | 5 | 5 | 5 | 5 | 5 |

| 1/10 | 15 | 15 | 12,5 | 10 | 10 | 10 | 10 | 8 | 8 | 8 |

| 1/6 | 20 | 20 | 20 | 15 | 12,5 | 12,5 | 12,5 | 10 | 10 | 8 |

| 1/4 | 25 | 25 | 25 | 20 | 15 | 15 | 15 | 12,5 | 12,5 | 10 |

| 1/2 | 30 | 30 | 30 | 25 | 20 | 20 | 20 | 15 | 15 | 12,5 |

| 3/4 | 35 | 35 | 35 | 30 | 25 | 20 | 20 | 15 | 15 | 12,5 |

| 1 | 40 | 40 | 35 | 30 | 30 | 25 | 25 | 20 | 20 | 15 |

| 1,5 | 45 | 45 | 40 | 35 | 30 | 30 | 25 | 25 | 20 | 20 |

| 2 | 50 | 50 | 45 | 40 | 35 | 30 | 30 | 25 | 25 | 20 |

| 2,5 | 55 | 55 | 50 | 45 | 40 | 35 | 35 | 30 | 30 | 25 |

| 3 | 60 | 60 | 55 | 45 | 45 | 40 | 35 | 35 | 30 | 30 |

| 4 | 65 | 60 | 50 | 45 | 45 | 40 | 40 | 35 | 35 | |

| 5 | 70 | 65 | 60 | 50 | 50 | 40 | 40 | 35 | 35 | |

| 6 | 70 | 65 | 55 | 50 | 45 | 45 | 40 | 40 | ||

| 8 | 70 | 60 | 55 | 50 | 45 | 45 | 40 | |||

| 10 | 65 | 60 | 55 | 50 | 50 | 45 | ||||

| 12 | 70 | 65 | 60 | 55 | 50 | 50 | ||||

| 15 | 70 | 65 | 60 | 55 | 50 |

Расчет валов при одновременном действии изгиба и кручения

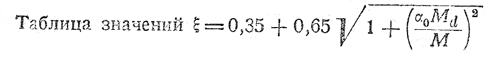

Если данное сечение вала подвержено действию изгибающего момента М и крутящего Мd то действующий в сечении идеальный момент (Мi) определяется из выражения:

где α0 = kb : 1,3 kd (kb — допустимое напряжение при изгибе; kd — допустимое напряжение при скручивании)

Для сплошного сечения вала момент сопротивления W = πd 3 /32

Для кольцевого сечения вала

Для упрощения расчета идеального момента вала в таблице приведен коэффициент ξ

| α0Md/M | ξ | α0Md/M | ξ | α0Md/M | ξ | α0Md/M | ξ |

| 0,01 | 1,00003 | 0,96 | 1,25103 | 1,91 | 1,75137 | 2,86 | 2,31937 |

| 0,02 | 1,00013 | 0,97 | 1,25553 | 1,92 | 1,75713 | 2,87 | 2,32551 |

| 0,03 | 1,00029 | 0,98 | 1,26007 | 1,93 | 1,76289 | 2,88 | 2,33164 |

| 0,04 | 1,00052 | 0,99 | 1,26463 | 1,94 | 1,76867 | 2,89 | 2,33778 |

| 0,05 | 1,00081 | 1,00 | 1,26924 | 1,95 | 1,77445 | 2,90 | 2,34392 |

| 0,06 | 1,00118 | 1,01 | 1,27386 | 1,96 | 1,78025 | 2,91 | 2,35007 |

| 0,07 | 1,00160 | 1,02 | 1,27850 | 1,97 | 1,78602 | 2,92 | 2,35622 |

| 0,08 | 1,00208 | 1,03 | 1,28314 | 1,98 | 1,79182 | 2,93 | 2,36238 |

| 0,09 | 1,00263 | 1,04 | 1,28782 | 1,99 | 1,79763 | 2,94 | 2,36853 |

| 0,1 | 1,00324 | 1,05 | 1,29250 | 2,00 | 1,80345 | 2,95 | 2,37468 |

| 0,11 | 1,00390 | 1,06 | 1,29722 | 2,01 | 1,80927 | 2,96 | 2,38084 |

| 0,12 | 1,00464 | 1,07 | 1,30196 | 2,02 | 1,81509 | 2,97 | 2,38700 |

| 0,13 | 1,00544 | 1,08 | 1,30672 | 2,03 | 1,82091 | 2,98 | 2,39317 |

| 0,14 | 1,00632 | 1,09 | 1,31150 | 2,04 | 1,82675 | 2,99 | 2,39933 |

| 0,15 | 1,00727 | 1,10 | 1,31630 | 2,05 | 1,83259 | 3,00 | 2,40549 |

| 0,16 | 1,00828 | 1,11 | 1,32110 | 2,06 | 1,83843 | 3,01 | 2,41166 |

| 0,17 | 1,00933 | 1,12 | 1,32592 | 2,07 | 1,84428 | 3,02 | 2,41783 |

| 0,18 | 1,01045 | 1,13 | 1,33078 | 2,08 | 1,85014 | 3,03 | 2,42401 |

| 0,19 | 1,01164 | 1,14 | 1,33566 | 2,09 | 1,85600 | 3,04 | 2,43018 |

| 0,2 | 1,01287 | 1,15 | 1,34058 | 2,10 | 1,86186 | 3,05 | 2,43635 |

| 0,21 | 1,01417 | 1,16 | 1,34550 | 2,11 | 1,86774 | 3,06 | 2,44253 |

| 0,22 | 1,01553 | 1,17 | 1,35043 | 2,12 | 1,87362 | 3,07 | 2,44871 |

| 0,23 | 1,01697 | 1,18 | 1,35537 | 2,13 | 1,87950 | 3,08 | 2,45489 |

| 0,24 | 1,01846 | 1,19 | 1,36033 | 2,14 | 1,88538 | 3,09 | 2,46107 |

| 0,25 | 1,02001 | 1,20 | 1,36533 | 2,15 | 1,89127 | 3,10 | 2,46725 |

| 0,26 | 1,02161 | 1,21 | 1,37055 | 2,16 | 1,89709 | 3,11 | 2,47344 |

| 0,27 | 1,02328 | 1,22 | 1,37539 | 2,17 | 1,90292 | 3,12 | 2,47963 |

| 0,28 | 1,02500 | 1,23 | 1,38043 | 2,18 | 1,90876 | 3,13 | 2,48582 |

| 0,29 | 1,02679 | 1,24 | 1,38547 | 2,19 | 1,91460 | 3,14 | 2,49201 |

| 0,3 | 1,02862 | 1,25 | 1,39051 | 2,20 | 1,92044 | 3,15 | 2,49820 |

| 0,31 | 1,03051 | 1,26 | 1,39559 | 2,21 | 1,92644 | 3,16 | 2,50440 |

| 0,32 | 1,03246 | 1,27 | 1,40068 | 2,22 | 1,93244 | 3,17 | 2,51060 |

| 0,33 | 1,03447 | 1,28 | 1,40580 | 2,23 | 1,93843 | 3,18 | 2,51680 |

| 0,34 | 1,03654 | 1,29 | 1,41092 | 2,24 | 1,94444 | 3,19 | 2,52300 |

| 0,35 | 1,03866 | 1,30 | 1,41608 | 2,25 | 1,95044 | 3,20 | 2,52920 |

| 0,36 | 1,04085 | 1,31 | 1,42125 | 2,26 | 1,95638 | 3,21 | 2,53541 |

| 0,37 | 1,04308 | 1,32 | 1,42643 | 2,27 | 1,96232 | 3,22 | 2,54162 |

| 0,38 | 1,04535 | 1,33 | 1,43162 | 2,28 | 1,96827 | 3,23 | 2,54782 |

| 0,39 | 1,04768 | 1,34 | 1,43682 | 2,29 | 1,97423 | 3,24 | 2,55403 |

| 0,4 | 1,05007 | 1,35 | 1,44202 | 2,30 | 1,98019 | 3,25 | 2,56024 |

| 0,41 | 1,05250 | 1,36 | 1,44722 | 2,31 | 1,98615 | 3,26 | 2,56646 |

| 0,42 | 1,05500 | 1,37 | 1,45246 | 2,32 | 1,99211 | 3,27 | 2,57267 |

| 0,43 | 1,05755 | 1,38 | 1,45772 | 2,33 | 1,99809 | 3,28 | 2,57889 |

| 0,44 | 1,06014 | 1,39 | 1,46300 | 2,34 | 2,00407 | 3,29 | 2,58510 |

| 0,45 | 1,06278 | 1,40 | 1,46831 | 2,35 | 2,01005 | 3,30 | 2,59132 |

| 0,46 | 1,06544 | 1,41 | 1,47363 | 2,36 | 2,01603 | 3,31 | 2,59754 |

| 0,47 | 1,06816 | 1,42 | 1,47895 | 2,37 | 2,02201 | 3,32 | 2,60377 |

| 0,48 | 1,07095 | 1,43 | 1,48427 | 2,38 | 2,02800 | 3,33 | 2,61000 |

| 0,49 | 1,07381 | 1,44 | 1,48959 | 2,39 | 2,03400 | 3,34 | 2,61622 |

| 0,5 | 1,07672 | 1,45 | 1,49491 | 2,40 | 2,04000 | 3,35 | 2,62245 |

| 0,51 | 1,07967 | 1,46 | 1,50027 | 2,41 | 2,04501 | 3,36 | 2,62868 |

| 0,52 | 1,08266 | 1,47 | 1,50563 | 2,42 | 2,05202 | 3,37 | 2,63491 |

| 0,53 | 1,08569 | 1,48 | 1,51101 | 2,43 | 2,05802 | 3,38 | 2,64116 |

| 0,54 | 1,08878 | 1,49 | 1,51641 | 2,44 | 2,06403 | 3,39 | 2,64738 |

| 0,55 | 1,09183 | 1,50 | 1,52181 | 2,45 | 2,07005 | 3,40 | 2,65362 |

| 0,56 | 1,09485 | 1,51 | 1,52723 | 2,46 | 2,07608 | 3,41 | 2,65986 |

| 0,57 | 1,09804 | 1,52 | 1,53265 | 2,47 | 2,08211 | 3,42 | 2,66610 |

| 0,58 | 1,10129 | 1,53 | 1,53809 | 2,48 | 2,08313 | 3,43 | 2,67234 |

| 0,59 | 1,10461 | 1,54 | 1,54353 | 2,49 | 2,09416 | 3,44 | 2,67858 |

| 0,6 | 1,10803 | 1,55 | 1,54898 | 2,50 | 2,10018 | 3,45 | 2,68482 |

| 0,61 | 1,11147 | 1,56 | 1,55442 | 2,51 | 2,10622 | 3,46 | 2,69106 |

| 0,62 | 1,11491 | 1,57 | 1,55990 | 2,52 | 2,11227 | 3,47 | 2,69731 |

| 0,63 | 1,11835 | 1,58 | 1,56538 | 2,53 | 2,11831 | 3,48 | 2,70355 |

| 0,64 | 1,12189 | 1,59 | 1,57040 | 2,54 | 2,12436 | 3,49 | 2,70980 |

| 0,65 | 1,12525 | 1,60 | 1,57642 | 2,55 | 2,13040 | 3,50 | 2,71604 |

| 0,66 | 1,12876 | 1,61 | 1,58194 | 2,56 | 2,13646 | 3,51 | 2,72229 |

| 0,67 | 1,13234 | 1,62 | 1,58746 | 2,57 | 2,14251 | 3,52 | 2,72854 |

| 0,68 | 1,13600 | 1,63 | 1,59298 | 2,58 | 2,14857 | 3,53 | 2,73480 |

| 0,69 | 1,13969 | 1,64 | 1,59853 | 2,59 | 2,15463 | 3,54 | 2,74105 |

| 0,7 | 1,14343 | 1,65 | 1,60409 | 2,60 | 2,16069 | 3,55 | 2,74730 |

| 0,71 | 1,14720 | 1,66 | 1,60965 | 2,61 | 2,16676 | 3,56 | 2,75356 |

| 0,72 | 1,15099 | 1,67 | 1,61521 | 2,62 | 2,17284 | 3,57 | 2,75982 |

| 0,73 | 1,15481 | 1,68 | 1,62079 | 2,63 | 2,17891 | 3,58 | 2,76608 |

| 0,74 | 1,15866 | 1,69 | 1,62639 | 2,64 | 2,18499 | 3,59 | 2,77234 |

| 0,75 | 1,16250 | 1,70 | 1,63200 | 2,65 | 2,19106 | 3,60 | 2,77860 |

| 0,76 | 1,16636 | 1,71 | 1,63762 | 2,66 | 2,19714 | 3,61 | 2,78487 |

| 0,77 | 1,17027 | 1,72 | 1,64324 | 2,67 | 2,20323 | 3,62 | 2,79113 |

| 0,78 | 1,17425 | 1,73 | 1,64886 | 2,68 | 2,20933 | 3,63 | 2,79740 |

| 0,79 | 1,17831 | 1,74 | 1,65448 | 2,69 | 2,21542 | 3,64 | 2,80366 |

| 0,8 | 1,18241 | 1,75 | 1,66012 | 2,70 | 2,22151 | 3,65 | 2,80993 |

| 0,81 | 1,18653 | 1,76 | 1,66576 | 2,71 | 2,22761 | 3,66 | 2,81620 |

| 0,82 | 1,19067 | 1,77 | 1,67142 | 2,72 | 2,23371 | 3,67 | 2,82247 |

| 0,83 | 1,19481 | 1,78 | 1,67708 | 2,73 | 2,23982 | 3,68 | 2,82875 |

| 0,84 | 1,19895 | 1,79 | 1,68276 | 2,74 | 2,24592 | 3,69 | 2,83502 |

| 0,85 | 1,20309 | 1,80 | 1,68844 | 2,75 | 2,25202 | 3,70 | 2,84129 |

| 0,86 | 1,20728 | 1,81 | 1,69412 | 2,76 | 2,25813 | 3,71 | 2,84757 |

| 0,87 | 1,21151 | 1,82 | 1,69982 | 2,77 | 2,26425 | 3,72 | 2,85385 |

| 0,88 | 1,21584 | 1,83 | 1,70552 | 2,78 | 2,27036 | 3,73 | 2,86012 |

| 0,89 | 1,22015 | 1,84 | 1,71123 | 2,79 | 2,27648 | 3,74 | 2,86640 |

| 0,9 | 1,22449 | 1,85 | 1,71693 | 2,80 | 2,28259 | 3,75 | 2,87268 |

| 0,91 | 1,22884 | 1,86 | 1,72265 | 2,81 | 2,28872 | 3,76 | 2,87896 |

| 0,92 | 1,23321 | 1,87 | 1,72837 | 2,82 | 2,29485 | 3,77 | 2,88525 |

| 0,93 | 1,23762 | 1,88 | 1,73409 | 2,83 | 2,30097 | 3,78 | 2,89153 |

| 0,94 | 1,24207 | 1,89 | 1,73985 | 2,84 | 2,30710 | 3,79 | 2,89782 |

| 0,95 | 1,24655 | 1,90 | 1,74561 | 2,85 | 2,31323 | 3,80 | 2,90410 |

Пример расчета вала при одновременном действии изгиба и кручения

Пример.

Пусть Мd = 21240 кг см; М = 29500 кг см; α0 = 1

Тогда α0•Мd/М = 0,72;

этой величине соответствует по таблице ξ = 1,15099

Отсюда находим

М i = 1,15099 • 29500 = 33954,5 кг см

Источник