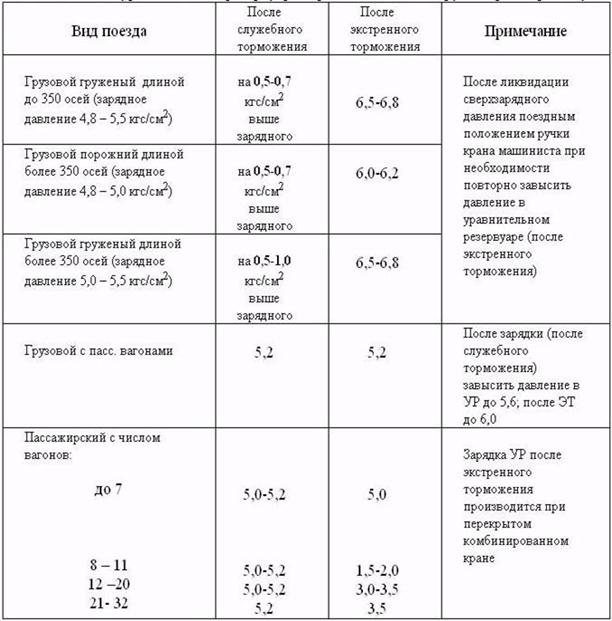

Величина завышения давления в уравнительном резервуаре первым положением ручки крана при отпуске тормозов, кгс/см2

Таблица 12.2

Таблица 12.1.

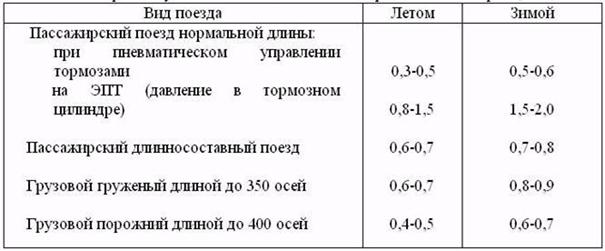

Величина первой ступени снижения давления в тормозной магистрали, кгс/см 2

В поездах, составленных из вагонов с композиционными тормозными колодками, начальная эффективность торможения при скорости менее 40 км/ч ниже, чем в поездах с чугунными колодками. Это связано с медленным нагревом композиционной колодки при низких скоростях движения. Поэтому тормоза с композиционными колодками необходимо приводить в действие несколько раньше, чем тормоза с чугунными колодками.

Увеличение тормозной силы при неблагоприятных условиях сцепления колес с рельсами и, прежде всего, при наличии на поверхности головки рельсов вяжущих веществ может вызвать юз колесных пар. Для его предупреждения перед снижением давления в магистрали более чем на 1 кгс/см 2 или повышением давления воздуха в тормозных цилиндрах локомотива более 2,5 кгс/см 2 при торможении ЭПТ предварительно подают песок под колесные пары локомотива.

Экстренное торможение выполняют краном машиниста с применением крана вспомогательного тормоза и песочницы. Важно не прекращать подачу песка при малых скоростях движения (кроме одиночных локомотивов), так как именно при этих скоростях возникает наибольшая тормозная сила. Не допускается прекращать разрядку магистрали переводом ручки крана машиниста из положения экстренного торможения в положения III — VA, не дожидаясь полной остановки поезда, так как это может повлечь за собой отпуск тормозов и возникновение больших реакций в поезде.

С целью предупреждения истощения тормозов повторные торможения в грузовых поездах выполняют с интервалом не менее 1 — 2 мин.

Если же время между торможениями менее 1 мин, очередную ступень снижения давления в магистрали делают на 0,3 кгс/см 2 больше ранее выполненной ступени. Для пассажирских поездов время между повторными торможениям должно быть не менее 15 — 20 с, а если оно не выдержано, повторное торможение выполняют снижением давления в тормозной магистрали не менее чем на 0,6 кгс/см 2 .

При следовании по затяжному спуску важно не допускать частых торможений, поскольку при них время зарядки тормозов хвостовых вагонов будет увеличено. При выполнении повторных торможений недостаточная выдержка ручки крана машиниста в положении I (особенно при наличии больших утечек воздуха в тормозной сети) также увеличивает время зарядки тормозов всего поезда.

При управлении тормозами в грузовых поездах для получения перекрыши используется только положение IV ручки крана машиниста. В положение III ручка крана перемещается кратковременно на 5 — 7 с. только при проверке целостности магистрали и при выполнении ступени торможении в случае ее разрыва.

В пассажирских поездах ручку крана машиниста устанавливают в положение III (после выпуска воздуха из тормозной магистрали в положении IV) при подходе к запрещающим сигналам, сигналам уменьшения скорости и перед остановкой на станциях (кроме поездов с вагонами, имеющими тормоза западноевропейского типа). Если же в этих случаях ручка крана будет находиться в положении IV, то может появиться опасность отпуска тормозов при кратковременном открытии стоп-крана в поезде или завышении давления в магистрали из-за неисправности крана машиниста. При всех других регулировочных торможениях ручку крана машиниста устанавливают в положение IV, перевод ее в положение III при котором утечки воздуха в магистрали не пополняются, нецелесообразен.

Перед применением второй ступени торможения в летний период ручку крана машиниста в грузовых и пассажирских поездах выдерживают в положении перекрыши не менее 5 — 6 с. Это время выбрано с учетом срабатывания тормозов по всей длине поезда. В случае необходимости вторая ступень торможения в пассажирском поезде может быть выполнена лишь после того, как закончится выпуск воздуха из тормозной магистрали через кран машиниста после выполнения первой ступени, а в грузовом поезде — по истечении не менее 5 с после прекращения выпуска воздуха из магистрали через кран машиниста.

Чтобы предупредить истощение и самопроизвольный отпуск тормозов в грузовых поездах, ручку крана машиниста в положении перекрыши после ступени торможения выдерживают не более 2,5 мин. При необходимости более длительной выдержки увеличивают разрядку тормозной магистрали ступенью 0,3-0,5 кгс/см 2 .

Отпуск тормозов. Полный отпуск тормозов выполняется переводом ручки крана машиниста в положение I и контролируется по манометру уравнительного резервуара. Давление в уравнительном резервуаре в конце отпуска зависит от зарядного давления, типа воздухораспределителей, вида торможения и его частоты (табл. 12.2).

Во избежание возникновения больших продольных динамических реакций при трогании поезда с места и заклинивания колесных пар после остановки необходима выдержка времени от момента перевода ручки крана машиниста в отпускное положение до приведения поезда в движение (табл. 12.3).

В пассажирском поезде после служебного торможения ручку крана машиниста ставят в отпускное положение перед остановкой при скорости 4 — 6 км/ч, повышая давление в уравнительном резервуаре до зарядного. Если в поезде преобладают композиционные колодки или имеются дисковые тормоза, то отпуск выполняют только после полной остановки поезда.

Если поезд заторможен ступенью 0,3 кгс/см 2 , то перед началом отпуска необходимо увеличить разрядку тормозной магистрали до 0,5 кгс/см 2 .

Для лучшего отпуска тормозов после экстренного торможения рекомендуется после ликвидации сверхзарядного давления повторить завышение или ручку крана машиниста задержать после первого положения в положении IV на 40 — 60 с, а затем переводить в положение два.

Управление электропневматическими тормозами пассажирских поездов. Об исправности цепи электропневматического тормоза (ЭПТ) свидетельствует горящая сигнальная лампа «О». Ступенчатое торможение выполняется постановкой ручки крана машиниста в положение VА. При первой ступени торможения давления в тормозных цилиндрах должно составлять 0,8—1,5 кгс/см 2 . После торможения ручку крана № 395 переводят в положение IV.

Источник

Вагонник

понедельник, 27 января 2014 г.

Контрольная проверка тормозов

Контрольную проверку тормозов в поезде производят по заявлению машиниста, работника вагонного или пассажирского хозяйства выполняют на станциях с пунктами технического обслуживания или на промежуточной станции в случае неудовлетворительного действия тормозов в пути следования, если не выявлена причина без такой проверки. Очередность и объём контрольной проверки тормозов определяют проводящие её работники, исходя из причин, вызвавших необходимость проверки. Контрольную проверку тормозов осуществляют совместно работники локомотивного и вагонного хозяйства на станциях в пути следования. При этом проверяется на станции техническое состояние тормозного оборудования поезда и в пути следования — эффективность действия автотормозов, плавность торможения и правильность управления тормозами машинистом в соответствии с данными скоростемерной ленты.

Порядок следования и станцию, на которой будет проведена контрольная проверка тормозов определяют машинист совместно с поездным диспетчером. Для организации проведения контрольной проверки тормозов поездной диспетчер вызывает причастных работников локомотивного, вагонного и пассажирского хозяйств, ревизорского аппарата, перечень лиц которых устанавливается приказом начальника дороги. По результатам контрольной проверки составляют акт (указать дату, наименование станции, где проводится контрольная проверка. Акт содержит следующие пункты:

- № поезда, вес, количество осей, № локомотива и его серия.

- станция, где производилось полное опробование тормозов и выдана справка о тормозах формы ВУ-45.

- зарядное давление в тормозной магистрали локомотива и хвостового вагона.

- плотность питательной сети, тормозной сети локомотива, плотность уравнительного резервуара крана машиниста.

- темп перехода с повышенного на нормальное зарядное давление.

- стабильность поддержания давления в тормозной магистрали при поездном положении ручки и перекрыше с питанием после ступени торможения.

- завышение давления в уравнительном резервуаре после снижения давления в нем на 1,5 кгс/см и перевода ручки в перекрышу с питанием.

- пределы давления в главных резервуарах: верхний, нижний.

- проходимость воздуха через блокировочное устройство № 367.

- плотность тормозной сети поезда: пассажирского, грузового при поездном положении ручки и перекрыше с питанием после ступени торможения.

- на грузовых вагонах включение грузовых режимов в соответствии с загрузкой, горного и равнинного режимов: на пассажирских вагонах включение короткосоставного и длинносоставного режимов.

- установка композиционных и чугунных колодок в соответствии с положением валиков в отверстиях затяжек горизонтальных рычагов и расположение колодок на поверхности катания колес.

- вагоны с выключенным тормозом.

- вагоны, тормоза которых включены, но не пришли в действие или самопроизвольно отпустили

- величина выхода штока тормозных цилиндров при полном служебном торможении; на пассажирских вагонах положение упора привода авторегулятора рычажной передачи, размер А при полном служебном торможении.

- время отпуска хвостовой группы вагонов.

- действие электропневматического тормоза, с проверкой целостности электрической цепи ЭПТ в составе, напряжения постоянного тока при тормозных положениях ручки крана машиниста на локомотиве и в цепи хвостового вагона.

- в пассажирских поездах, в составе которых находятся вагоны с воздухораспределителями западноевропейского типа, проверить исправность противоюзных устройств и скоростных регуляторов.

- тормозное нажатие на 100 тс веса поезда: данные по справке формы ВУ-45, фактическое, определенное в результате контрольной проверки.

- другие данные, полученные по результатам контрольной проверки. Акт заверяется подписью работников локомотивного и вагонного хозяйства, проводивших контрольную проверку, заполняется схема поезда.

Акт контрольной проверки составляется под копирку в количестве экземпляров, установленном комиссией. При выявлении и устранении неисправностей тормозного оборудования машинисту локомотива выдается новая справка формы ВУ-45 ранее выданный подлинник справки передается в локомотивное депо. В пунктах 11, 12, 13, 14, 15, 18 указывают номера вагонов, тормозное оборудование которых не соответствует требованиям инструкции № ЦТ-ЦВ-ЦЛ-ВНИИЖТ/277.

Контрольная проверка тормозов на станции.

1. Проверить зарядное давление в тормозной магистрали локомотива и хвостового вагона грузового поезда:

- Зарядное давление 4,8 -5,2 кгс/см2 или 5,3-5,5 кгс/см2;

- В хвосте до 300 осей соответственно не менее 4,5 кгс/см2 или 5,0 кгс/см2, от 300 до 350 осей — не менее 4,3 кгс/см2 или 4,8 кгс/см2, более 350 осей — 4,2 кгс/см2 или 4,7 кгс/см2.

2. Плотность питательной и тормозной магистрали локомотива проверять при поездном положении ручек крана машиниста №254 и крана усл.№394, перекрытом комбинированном кране и не работающих компрессорах снижение давления, наблюдаемое по манометрам, должно быть:

- В тормозной магистрали с нормального давления на величину не более чем на 0,2 атм. в течении 1 мин. или 0,5 за 2,5 мин.

- В питательной сети с 8,0 атм на величину не более чем на 0,2 в течении 2,5 мин. или не более 0,5 в течении 6,5 мин.

Перед указанной проверкой локомотивов должен быть закреплен от ухода.

3. Темп перехода с повышенного на нормальное зарядное давление:

- Ручку крана машиниста перевести в 1 положение, выдержать её в этом положении до давления в уравнительном резервуаре 6,5-6,8 кгс/см2 с последующим переводом во 2 положение, снижение давления в уравнительном резервуаре с 6,0 до 5,8 кгс/см2 должно происходить за 80-120 сек. (при времени менее 80 сек происходит самопроизвольное срабатывание тормозов). На локомотиве, оборудованном сигнализатором разрыва тормозной магистрали с датчиками №418 сигнализатор в процессе перехода с повышенного на зарядное давление срабатывать не должен.

4. Стабильность поддержания давления в тормозной магистрали при поездном положении ручки крана машиниста и перекрыши с питанием после ступени торможения.

Проверить соответствие давления и стабильность во 2 положении.

Произвести ступень торможения понижением давления в уравнительном резервуаре на 0,5-0,6 кгс/см2 и перевести ручку крана машиниста в 4 положение, завышение давления при этом не допускается, понижение — 0,1 кгс/см2 за 3 минуты.

5. Завышение давления в уравнительном резервуаре после снижения давления в нем на 1,5 кгс/см2 и перевода ручки в перекрышу с питанием.

- Произвести полное служебное торможение понижением давления в уравнительном резервуаре на 1,5 кгс/см2 V положением ручки крана машиниста и переводом её в положение перекрыши с питанием, допускается завышение давления в тормозной магистрали не более чем 0,3 кгс/см2 в течение 40 секунд, тормоза в поезде при этом не должны отпускать.

6. Пределы давления в главном резервуаре:

Верхний — 9,0 кгс/см2, нижний — 7,5 кгс/см2. Допускается отклонение +/-0,2 кгс/см2.

7. Проходимость воздуха через блокировочное устройство №367:

- Проходимость считается нормальной, если при нахождении ручки крана машиниста в 1 положении и открытии концевого крана тормозной магистрали со стороны проверяемого блокировочного устройства и при начальном зарядном давлении не менее 8 кгс/см2, падение давления с 6 до 5 кгс/см2 в главных резервуарах объемом 1000 л происходит за время не более 12 секунд при большем объеме главных резервуаров время должно быть пропорционально увеличено.

ВЛ-80 объём ГР — 1960 л — 24 сек.

8. Плотность тормозной сети поезда: пассажирского; грузового при поездном положении ручки и при перекрыше с питанием после ступени торможения.

Для проверки плотности тормозной сети пассажирского поезда необходимо: перекрыть комбинированный кран или кран двойной тяги и по истечении 20 секунд после перекрытия крана замерить падение давления в тормозной магистрали, снижение давления допускается не более чем на 0,2 кгс/см2 в течении 1 минуты или 0,5-2,5 мин.

После полной зарядки тормозной сети поезда до установленного давления машинист и осмотрщик вагонов обязаны проверит плотность тормозной сети. Для этого после полной зарядки тормозов и отключения компрессоров регулятором по достижении предельного давления в главных резервуарах и последующего снижения этого давления на 0,4-0,5 кгс/см2. Замерить время дальнейшего его снижения на 0,5 кгс/см2 при поездном положении ручки крана машиниста.

Время снижения зависит: от серии локомотива, объёма главных резервуаров и количества осей в поезде.

При перекрыше с питанием после ступени торможения:

- Для этого необходимо ручку крана машиниста перевести из поездного в V положение и снизить давление в уравнительном резервуаре на 0,6-0,7 кгс/см2 с последующим переводом её в IV положение, по истечении 2 минут проверить плотность тормозной сети, которая не должна отличаться от плотности при поездном положении ручки крана машиниста более чем на 10% в сторону уменьшения.

После проверки тормозного оборудования локомотива приступаем к проверке тормозного оборудования поезда.

Производится полное опробование тормозов. Машинист производит торможение постановкой ручки в V положение с последующим переводом в IV положение.

Комиссия (представители локомотивного и вагонного хозяйства) по истечении двух минут производят осмотр тормозного оборудования вагонов с заполнением схемы поезда.

Проверить: правильность включения режимов торможения в соответствии с загрузкой вагонов, горного, равнинного режима; правильность включения пассажирских вагонов короткосоставного, длинносоставного режима; исправность авторежима, авторегулятора рычажной передачи; правильность установки композиционных и чугунных колодок в соответствии с положением валика в отверстиях затяжек горизонтальных рычагов; величины выхода штоков; правильность регулировки рычажной передачи и состояние ручных тормозов; зафиксировать вагоны, тормоза которых не пришли в действие.

По истечении 5 минут с момента торможения, в случае выявления отпущенных тормозов, производится отпуск, зарядка тормозов и торможение, при каждом торможении машинист обязан протянуть ленту скоростемера для фиксации всех торможений и контроля величины понижения давления, (воздухораспределители грузовых и пассажирских вагонов на равнинном режиме не должны самопроизвольно отпускать в течение 5 минут).

После завершения проверки тормозов и заполнения схемы поезда производим следующее:

- В грузовых поездах произвести первую ступень торможения и, выдержав её в течение 2 минут, дать повторную ступень торможения снижением давления в магистрали на 0,3 кгс/см2, через 2 минуты проверить, нет ли отпуска тормозов в составе вследствие дутья отдельных воздухораспределителей;

- На тормозной цилиндр вагона, имевшего заклинивание колесной пары, установить манометр и зарядить тормозную сеть грузового поезда до максимального давления, зафиксированного на скоростемерной ленте перед торможением +0,3 кгс/см2, если имеются пассажирские вагоны до 5,2 кгс/см2 и произвести полное служебное торможение снижением давления в магистрали до 3,5 кгс/см2 и проверить в этих вагонах давление в тормозных цилиндрах по манометру, выход штока тормозного цилиндра и прилегание колодок по кругу катания колеса.

Давление в тормозном цилиндре:

- Груженый — не более 4,5кгс/см2;

- Средний — не более 3,5 кгс/см2;

- Порожний — не более 2,0 кгс/см2;

- Пассажирский вагон — не более 4,3 кгс/см2

После такой проверки выполнить первую ступень торможения с зарядкой уравнительного резервуара на 0,5-0,6 кгс/см2, а затем отпуск автотормозов переводом ручки крана машиниста в 1 положение до завышения давления на 0,3-0,5 кгс/см2 сверхпредтормозного зарядного с последующим переводом ручки в поездное положение, при этом время отпуска тормозов контролируемых вагонов с заклиниванием колесных пар на равнинном режиме должно быть не более 50 секунд до 200 осей поезда, и 80 сек — с числом осей более 200. У вагонов с воздухораспределителями № 270, 483, включенными на горный режим, указанное время увеличивать в 1,5 раза.

Увеличенное время отпуска тормоза принимается во внимание как возможная причина заклинивания колесных пар, если приведение вагона в движение могло происходить до окончания отпуска тормоза.

Если после проверки воздухораспределителя на вагоне в поезде не выявлена неисправность, воздухораспределитель снять и определить неисправность на стенде в контрольном пункте тормозов (АКП). При снятии проверить чистоту сетки воздухораспределителя и фильтра на магистральном отводе воздухопровода.

При контрольной проверке тормозов:

- Выход штока тормозного цилиндра от 180 до 230 мм считать за 70%;

- Выход штока более 230 мм — тормоз выключен;

- Рычажная передача отрегулирована для композиционных колодок, но поставлены чугунные — считать за 70%.

Не отпуск тормозов в поезде может вызываться следующими причинами:

- наличие пробок в магистрали, концевых кранах, рукавах;

- чрезмерные утечки в тормозной системе;

- завышение зарядного давления по сравнению с давлением при отпуске тормозов.

Если тормоза в поезде не отпускают у большей части вагонов, а перепад давления в головной и хвостовой частях состава нормальной длины не превышает 1 кгс./см2, проходимость воздуха по магистрали хорошая, в этом случае, вероятнее всего допущена перезарядка тормозной системы. При длительной зарядке тормозной системы, перепаде давлений в хвосте и голове поезда более 1 кгс/см2, когда при торможении на чувствительность в хвостовой части состава тормоза или не приходят в действие, или срабатывают, но не отпускают — в этом случае причиной является либо пробка, либо большое количество утечек.

В ЗАТОРМОЖЕННОМ СОСТОЯНИИ СОСТАВ НАХОДИТСЯ:

- 2 минуты — УТЕЧКА В ПОЕЗДЕ;

- от 2 до 5 мин — ЗАУЖЕНА МАГИСТРАЛЬ;

- от 5 до 10 мин — ПРОБКА.

Если самоторможение происходит при стоянке поезда, причиной срабатывания могут быть:

- неисправный воздухораспределитель усл. №483 (неудовлетворительно работают клапан дополнительной разрядки, клапан мягкости);

- неисправный воздухораспределитель (отсутствие или неисправность фрикционного кольца).

Прежде всего, выявляют при каком давлении в главных резервуарах (ГР), происходит срабатывание тормозов. Если срабатывание наблюдается на нижнем пределе давления 7,5 кгс/см2, проверяют проходимость воздуха тормозной и питательной сетей локомотива

Если тормоза в поезде срабатывают после подключения локомотива в процессе перехода с повышенного на нормальное давление, когда переводят ручку крана машиниста из первого во второе положение, возможно, неисправен локомотив или в поезде есть неисправный воздухораспределитель. В этом случае обязательно, и в первую очередь, проверяется локомотив — время ликвидации сверхзарядного давления крана машиниста и плотность уравнительного резервуара.

Если самоторможение происходит в момент приведения поезда в движение, чаще всего причинами срабатывания тормозов бывают:

- — наличие скрытых утечек воздуха в тормозной системе;

- — неисправный воздухораспределитель усл. №483 (просадка резинового уплотнения у клапана камеры дополнительной разрядки магистрали, недостаточная жесткость или несоответствие пружины клапана установленным размерам).

Самопроизвольный отпуск тормозов чаще всего может происходить по следующим причинам:

- из-за неисправности крана машиниста в четвёртом положении ручки крана;

- вследствие недозарядки тормозной системы поезда;

- на равнинном режиме при торможении на чувствительность, когда воздухораспределители встают «на дутьё» в атмосферу.

Порядок проверки при самопроизвольном отпуске в поезде таков. После перевода ручки крана машиниста из поездного положения в четвёртое завышение давления в уравнительном резервуаре не допускается. Производится полное служебное торможение.

После снижения давления в уравнительном резервуаре на 1,5 кгс/см2 пятым положением ручки и переводом её в положение перекрыши допускается завышение давления в тормозной магистрали не более, чем на 0,3 кгс/см в течение 40с. Тормоза в поезде при этом не должны отпустить. В случае исправности крана машиниста для определения воздухораспределителей, являющихся источником «дутья», их переключают на горный режим, производят ступень торможения и через 1 минуту проверяют, какие приборы отпустили. Неисправные приборы заменяют на новые.

Источник