- Замена задних тормозных дисков Ford Transit

- Когда производить замену дисков и какой лучше выбрать

- Инструменты для работы

- Снятие ступицы и замена тормозного диска

- Замена тормозных дисков Ford Transit 2000-2014.

- Автомобильное сообщество

- Правила сообщества

- Двухпрошивочный блок управления двигателем 1.8т своими руками. ME 7.5. Часть 1

- Кап ремонт автомобильного генератора Valeo 90А

- Nissan Serena C25 перегревается вариатор (решение)

- Тот случай, когда продукт оправдывает все твои ожидания

- Лансер X. Косметика двигателя

- Ремонт правого приводного вала Ford Transit 2.2 110лс 2007 год

- Ремонт/восстановление Ford Transit 1986г.

- Переборка задних тормозных суппортов Ford Transit 2006-2012. Односкатные задние колеса.

- Установка ESP/НВА/ARM/MSR/HLA на Ford Transit 2.2 2006-2012

Замена задних тормозных дисков Ford Transit

Продемонстрируем работу по замене тормозных дисков на задней оси Форд Транзит с двигателем 2.4D, 2010 года выпуска. Замена тормозных дисков на этом авто может принести может оказаться сложнее чем предполагалось, особенно если вы не знакомы с устройством. Трудность в том, что диски крепятся к ступице с обратной стороны. Для демонтажа дисков нужно целиком снять ступицу. Поэтому элементарная замена тормозного диска Форд Транзит плавно переходит в снятие ступицы.

Когда производить замену дисков и какой лучше выбрать

Скорость износа диска зависит от стиля езды. Для того чтобы точно определить когда менять диск, нужно измерить его толщину. Толщина должна быть не менее 13 мм. Замер лучше всего производить штангенциркулем.

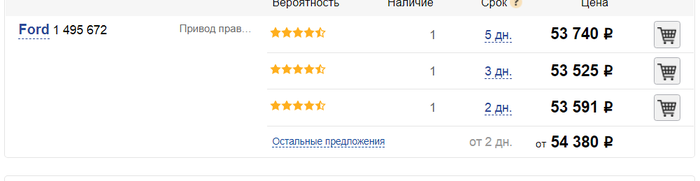

Оригинальный задний диск Ford 1 451 765.

Лучше поставить оригинальные диски тем более цена практически как у аналогов.

При замене кроме непосредственно дисков также понадобятся следующие оригинальные запчасти:

- Сальник привода Ford 1490305.

- Гайка крепления ступицы Ford 5036875 (Левая), 4875826 (Правая).

- Прокладка между ступицей и полуосью Ford 1 387 849.

Инструменты для работы

- домкрат;

- вороток с трещоткой;

- силовой вороток;

- рожковый ключ на девятнадцать;

- головка на тринадцать, пятнадцать, шестьдесят пять;

- двенадцатигранная головка на тринадцать;

- фиксатор резьбы синий;

- монтажка;

- молоток;

- Torx T50;

- металлическая щетка;

- динамометрический ключ.

Снятие ступицы и замена тормозного диска

После замены производится обратная сборка и на этом этапе рекомендуется обратить внимание на несколько моментов:

- Центральную гайку крепления ступицы нужно установить новую. Затягивается с моментом 475 Нм.

- Болты крепления полуоси и тормозной системы нужно “сажать” на фиксатор резьбы.

- Проведите диагностику тормозных колодок и манжеты тормозного поршня. При необходимости замените.

- Между полуосью и ступицей поменяйте прокладку.

Как снять ступицу и произвести замену заднего тормозного диска на Форд Транзит смотрите фото.

Домкратим и снимаем колесо. Далее отключаем штекер датчика ABS и выводим провод из крепления.

Теперь отворачиваем болты направляющих осей и снимаем суппорт. Удерживать от поворота направляющую ось нужно рожковым ключом на девятнадцать, а откручивать болт ключом на тринадцать. После снятия суппорта подвязываем его проволокой к стабилизатору чтобы он не висел на шланге.

Отворачиваем два болта скобы и демонтируем ее вместе с колодками. Болты под головку на пятнадцать.

Откручиваем болты крепления полуоси к ступице. Болты под двенадцатигранную головку на тринадцать. Если у вас нет пневматического пистолета, зафиксируйте ступицу вставив между шпилек монтировку.

После откручивания болтов вынимаем полуось. Будьте осторожны, выльется немного масла.

Откручиваем центральную гайку крепления ступицы. Гайка под головку на шестьдесят пять. Гайка с левой стороны автомобиля с левой резьбой, с правой обычная. С левой стороны гайку нужно откручивать по часовой стрелке.

Извлекаем передний конический подшипник, втулку и снимаем ступицу с диском.

Извлекаем сальник, он установлен внутрь ступицы. Сальник лучше всего извлечь с помощью монтажки.

С помощью монтажки по кругу поддеваем и снимаем кольцо ABS.

Мы получили хороший доступ к болтам крепления тормозного диска. Откручиваем болты крепления диска к ступице и снимаем его. Болты под Torx T50.

Очищаем место посадки для нового диска от окислов, а также вымываем место посадки подшипника.

Устанавливаем диск и затягиваем болты крепления с моментом 70 Нм. Болты затягиваем перекрестным способом.

Аккуратно садим молотком кольцо ABS, а также смазываем маслом и укладываем подшипник.

Ставим и забиваем новый сальник. Оправку для забивания сальника можно изготовить из старого.

Источник

Замена тормозных дисков Ford Transit 2000-2014.

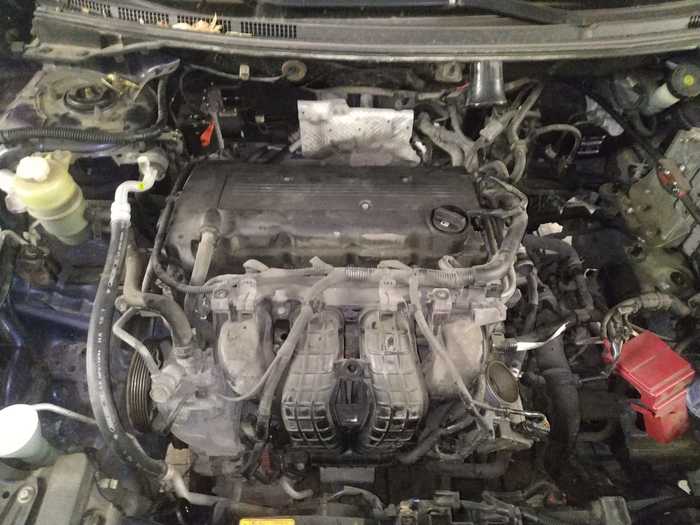

Всем привет. Ранее в комментариях в каком-то из своих постов я нескольким людям обещал рассказать как меняются без заморочек особых тормозные диски на вышеуказанных автомобилях. У меня поколение 2006-2012, но принцип замены дисков одинаков для автомобилей 00-14 годов. И передний и задний привод, там различия минимальны.

Можно сказать, да что там менять те диски тормозные, скинул колесо, суппорт, скобу, открутил один-два болтика, снимай диск. Но нет. Инженеры форд отличились тут и замена дисков, порой, занимает довольно много времени, а иногда людям еще и ступичный подшипник менять приходится параллельно. Многие сервисы сразу для замены дисков пишут и ступичный в комплект. Это, вообщем-то и не плохо, но не всегда это требуется делать.

Свой автомобиль я привык обслуживать сам, методы кувалд и ломов не приемлю, поэтому, если кому-то будет интересно, поехали.

Небольшое отсупление. Скажу по годам 2006-2014. Тормозные диски бывают двух размеров, 280мм и 300мм. Зависит от базы кузова. Если у Вас заводской размер резины 15 дюймов, то диски будут 280мм. если база 330/420/430, то диски будут на 300мм. Вообще проверяйте лучше по вин номеру перед заказом. Есть два вида дисков, колодок, ступичных подшипников, шаровых опор.

Вернемся, собственно, к замене.

Дискам пришел пушной зверек… В общем пора менять их.

Скажу сразу, я показывают вариант, где ступичный подшипник намертво закис в кулаке, и по-хорошему нужно снимать весь кулак и прессом выдавливать подшипник. Некоторые бьют кувалдой. Если же подшипник не закис, то процедура несколько будет проще.

Замерил толшину диска, 25,28мм, норма 26. Меньше немного, но внешний вид дисков пугает больше,чем их толщина.

Замочил за 2 дня все резьбовые соединения WD40. Переодически чистил щеткой по металлу и снова поливал. Там наросты ржавчины были хорошие, поэтому и не спешил откручивать. Но мне это не помогло. Что рулевая что шаровая откручивались ооочень туго. Гайка на рулевой в какой-то момемнт перестала идти и все… Сразу вспоминается фраза Пилите, Шура, пилите, что я и сделал.

Горелки что бы погреть у меня не было под рукой, гайкокола (гайколома тоже), рулевой наконечник все равно под замену.

После откручиваем болты крепления ступицы к поворотному кулаку и вытаскиваем шрус. На заднем приводе еще проще, там нет необходимости трогать рулевой наконечник. Просто открутиваем ступичную гайку и вытаскиваем вал с зубьями на АБС.

Конечно же суппорт и скоба супорта были сняты ранее. С суппортом проблем не было, а вот скоба не хотела просто так сдаваться. Откручивалась тяжело.

Из 4х направляющих колодок осталось только 3. Одна ушла в мир потерянных вещей.

Колодки еще живые, хоть и по центру одной трещина. 9 мм остаток. Пробег на этих колодках 35 тыс.

Не забываем прогнать резьбы на болтах (по регламенту болты необходимо поставить новые), в кулаке

Подготавливаем съемник, который весьма облегчает процесс, вот как раз в этом месте и кроется основная проблема. Если подшипник не снимался давно, то снять его просто руками не получится.

Съемник такой изготавливается у токаря, мне он обошелся 400 рублей.

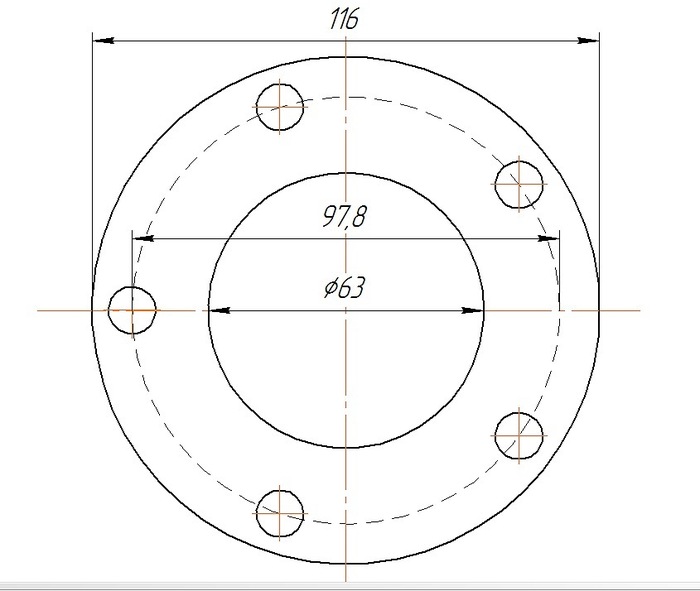

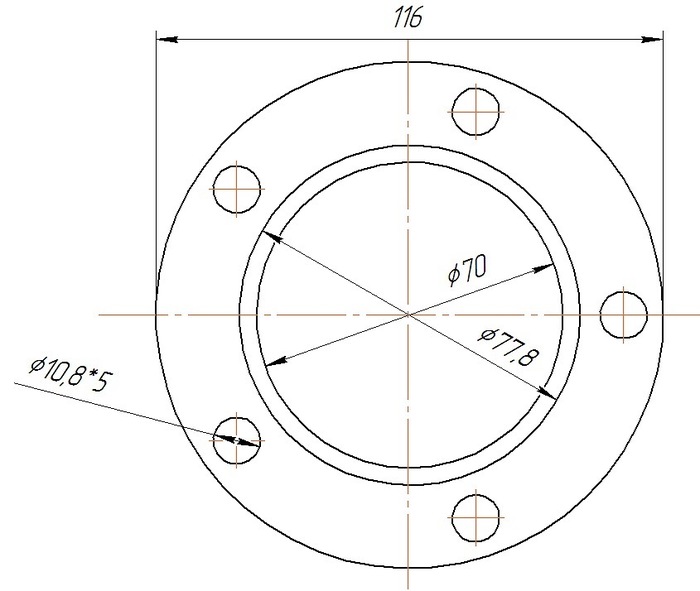

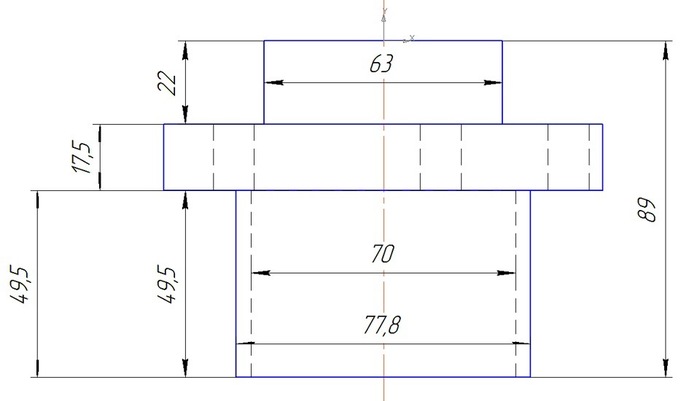

Чертежи съемника взял у друга тут

Открою небольшой секрет, что бы не идти к токарю, можно взять наружную обойму от старого подшипника.

Размеры съемника актуальны для поколения 06-14 годов с обычной нагрузкой. Там где подшипник стоит усиленный, там размеры другие.

Даже съеником идет немного тяжковато, можно наблюдать какие наросты ржавчины.

По-тихоньку, по-маленьку подшипник идет, выходит со своего посадочного места.

Без съемника, не снимая кулак, я бы не снял. В сервисах лупят обычно по диску, по ступицы изнутри. Иногда закруивают вместо болта крепления диска и длинным болтом упираются в кулак. Но таким образом обычно ровно не идет, а становится на перекос.

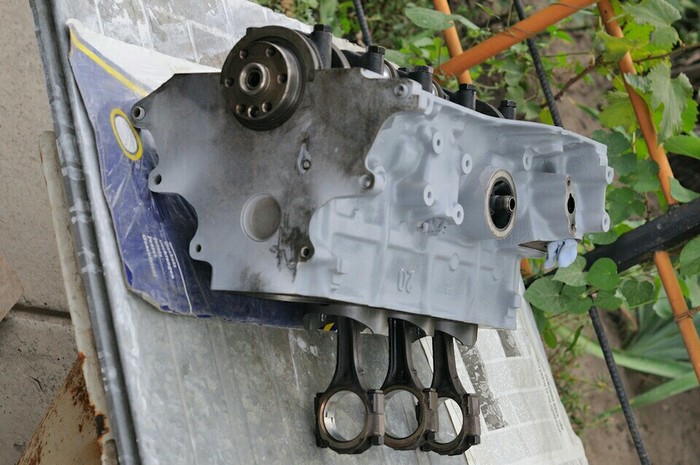

Вот и готово. Как видим, все в ржавчине.

Это все необходимо вычистить

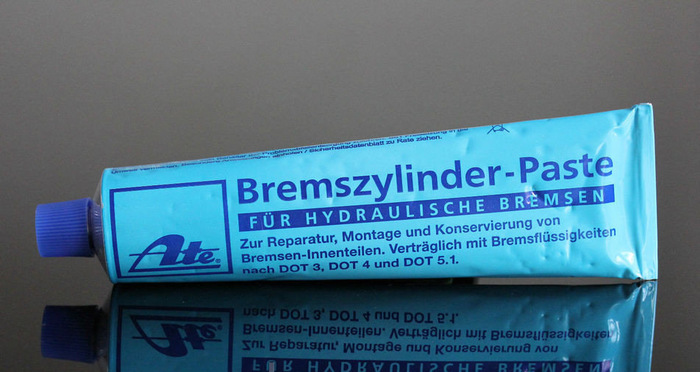

Разъединяем тормозной диск и подшипник/ступицу и при помощи щетки и болгарки все хорошенько чистим. Затем берем медную пасту и мажем соприкасающиеся поверхности. При помощи динамометрического ключа затягиваем соединения.

Диск к ступице 70нм, ступичный подшипник к кулаку 56нм, ступичная гайка 500нм.

Можно тут керамическую пасту использовать. Можно даже графитку использовать.

Графитной пастой смазываем шлицы шруса и ступицы.

Направляющие колодок и наружную поверхность колодок мажем смазкой МС1600. А вот в направляющие не стоит ее использовать. Мне кажется это не лучшее решение для направляющих суппорта. Туда я заложил смазку TRW PFG110. Ей очень доволен.

Между кулаком и ступичным подшипником промазываем любым герметиком, в будущем, если так сделать, нам не нужно будет разбирать столько, достаточно будет открутить ступичную гайку, 5 болтов и все, снять конструкцию руками можно будет.

Если присмотреться, то хорошо видно выступающий черный герметик.

Через год я менял шаровую опору, все сналось от руки. Ржавчины, как видим, уже не столько много как было ранее.

Далее ставим скобу тормозного суппорта, 200нм. И сам суппорт к скобе.

Колодки я использовал Textar. В комплекте полный монтажный комплект.

Параллельно снял рулевой наконечник, вскрыл пыльник, смазки там очень мало и засохшая в основном.

Новый наконечник TRW. Такие у нас стоят в оригинале.

Для установки на место необходим специальный ключ, головка на 21+ шестигранник.

Не забываем установить шплинт, гайки колесные затягиваются моментом 200нм.

Я еще параллельно менял пыльник шруса, для этого пришлось купить специальные клещи для затягивания хомута пыльника. Используются хомуты OETIKER, широкие 10мм, толщиной 1мм, затягивается на 24нм специальными клещами + динамометрическим ключом. Но об этом как-нибудь отдельно расскажу, если будет интересно.

Сервисы, конечно, хорошо, но далеко не во всех относятся к автомобилю и узлам бережно, нигде не будут все хорошо вычищать и никто не будет смазывать различными смазками.

ps. есть видео на 18 минут. может кому будет проще смотреть видео

Автомобильное сообщество

14.2K постов 36.9K подписчика

Правила сообщества

Добро пожаловать в автомобильное сообщество!

-Публикация видео с тематикой ДТП (исключение: авторский контент с описанием).

-Создавать посты несоответствующие тематике сообщества.

-Рекламировать что бы то ни было.

-Баяны не желательны (игнорирование баянометра карается флюгегехайменом).

-Заваривать ромашковый чай в костюме жирафа.

-Создавать интересный контент.

-Участвовать в жизни сообщества.

-Предлагать темы для постов.

-Вызывать администратора или модераторов сообщества при необходимости.

-Высказывать идеи по улучшению Автомобильного сообщества.

-Изображать коняшку при комментировании.

Плюс за неиспользование кувалды. А я несколько иначе решил проблему обслуживания своего боксера. Обнаружил грузовой сервис однажды, где у ребят и своих тягачей полно и пожалуйста, чинись. Так вот у грузового сервиса в наличии самые разнообразные пневмосъемники. Учитывая, что они заточены под закисание узлов подвески на тягачах, они сдергивают любую закись на моем бусике моментально и без травм.

Плюсище за подход! Когда используют не по делу кувалду у меня нервный тик начинается. Разок видел, как один «гений» запрессовывал подшипники кувалдой, причем часть ударов прошла криво во внутреннюю обойму. Хотелось эту кувалду ему в жопу затолкать, с ноги или методом Тора, с раскруткой.

автор, по осени на своем Tourneo 280 (транзит 00-06 годов с Германии пригнанный, передний привод) тоже менял диски тормозные. Сказать что их почти небыло ничего не сказать. Прошлый владелец на родных дисках откатал 235 тысяч пробега. Само собой никто никогда не снимал никогда кулаки и тем более не обслуживал ступичные. Как же мы в сервисе с хозяином сервиса еб. сь, снимая старые диски и разбирая весь узел. Заводской резьбовой клей держал намертво и + подзакисло всё. В итоге после 4 часов разборов и как написано на всех форумах (легкими ударами кувалды по периметру снимаем тормозной диск) распилили старый диски, выбили ступицу, поставили всё новое и собрали за 15 минут

Мне тоже предстоит сия операция, причём по кругу, и перед и зад. Но нету ни съёмника, ни динамометрических ключей.. Хз чо делать, вдруг что не так пойдёт.. Я даже колодки сам ещё не менял))

Для суппортов я прикупил смазку Ford XG3A, вроде как её чуть ли не везде суют производители))

И ещё я как подшипники поменяю, планирую присандалить к дискам колпачки ступичные (Ford

1809109 / BASBUG 86VB1130BE), чтобы грязи поменьше попадало в ступицу. Имеет смысл это сделать?

Двухпрошивочный блок управления двигателем 1.8т своими руками. ME 7.5. Часть 1

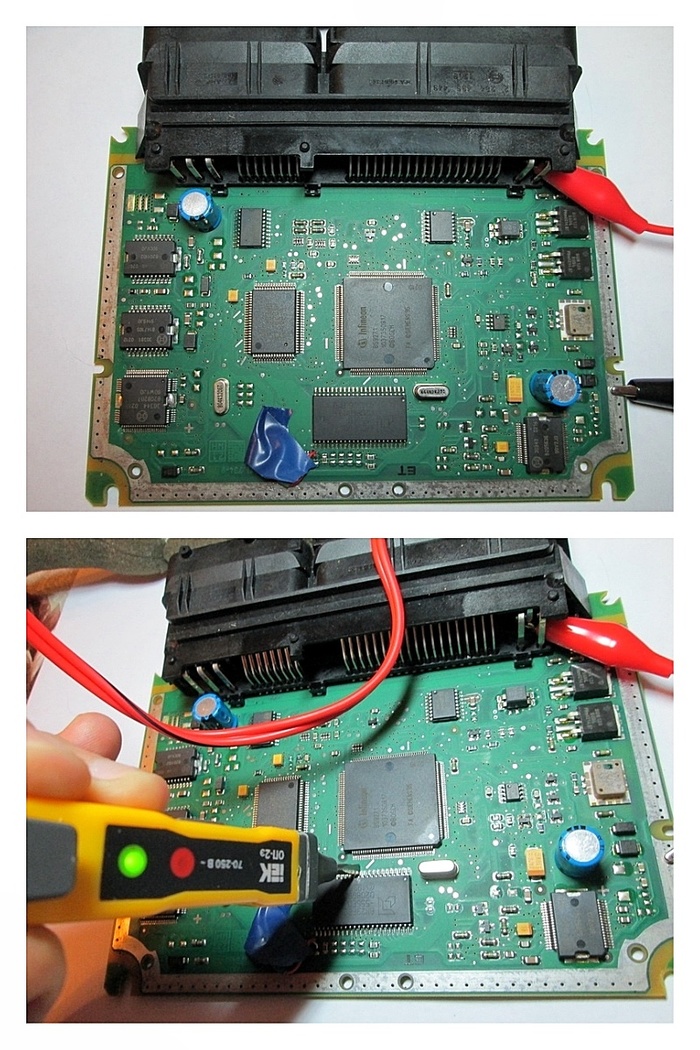

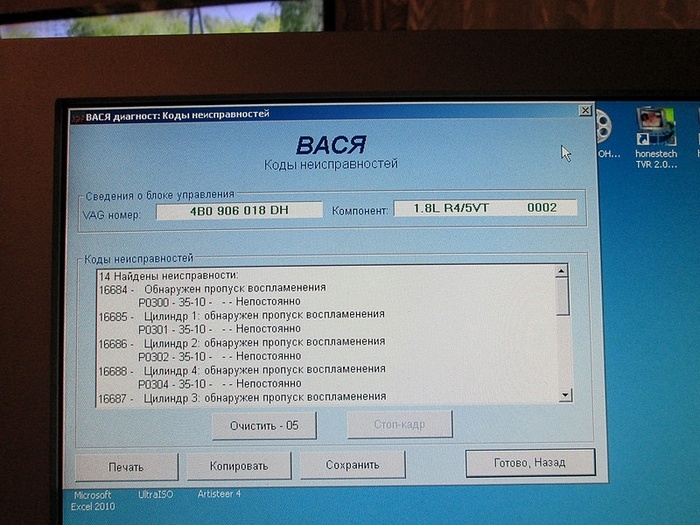

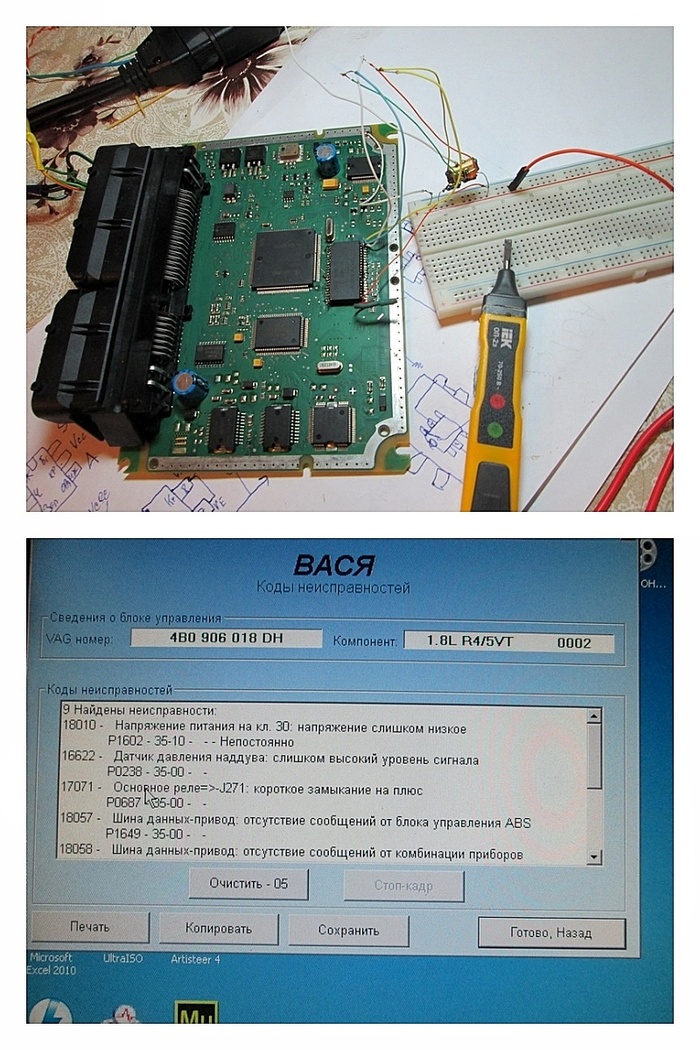

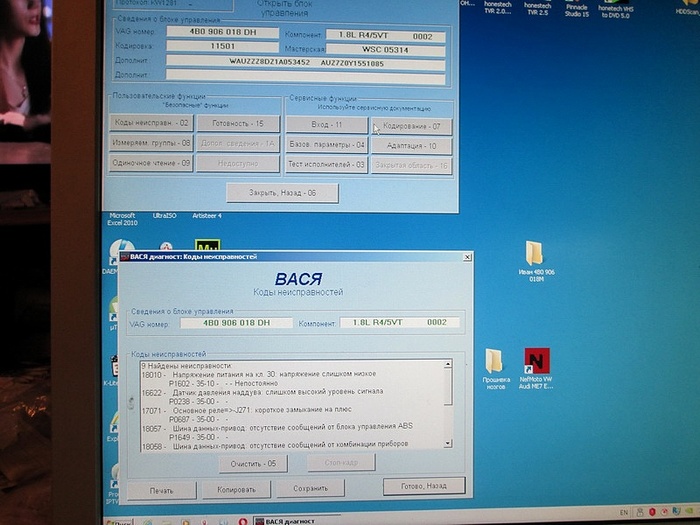

Дело было вечером, делать было нечего 🙂 Пришла мне в голову идея доработать свой блок управления под две прошивки, что б можно было из салона кнопочкой на лету переключать. Блок Bosch ME 7.5 от 1.8т AWT.

У меня есть две прошивки под мою машину, одна под Е2, с отключенными СВВ и второй ламбдой, и на «лошадки» прошивка. Когда хочется пошустрить заливаю одну, когда по городу и пробкам то «эконом» Е2. Сделаю что б кнопкой переключались 🙂

Раз появилась идея то надо воплотить. Тем более запасной блок для экспериментов есть и машину на прикол ставить не надо 🙂

Мне видится два варианта реализации:

1. Изготовить 2х режимную прошивку и переключать ее софтово.

2. Добавить дополнительную микросхему флеш памяти и переключать микросхемы.

Так как я не программист и не умею программировать, то первый вариант я сильно не рассматривал. А вот второй вариант легко, электроника моя профессия 🙂 Да и плюсы у него есть, на мой взгляд конечно. Блок в любом режиме ведет себя полностью стандартно, использует стандартные и доработанные прошивки. Прошивается в обычном режиме. В общем два блока в одном выходит. Переключение буду делать кнопкой в салоне.

Ну вот, путь по которому пойду известен. Приступим 🙂

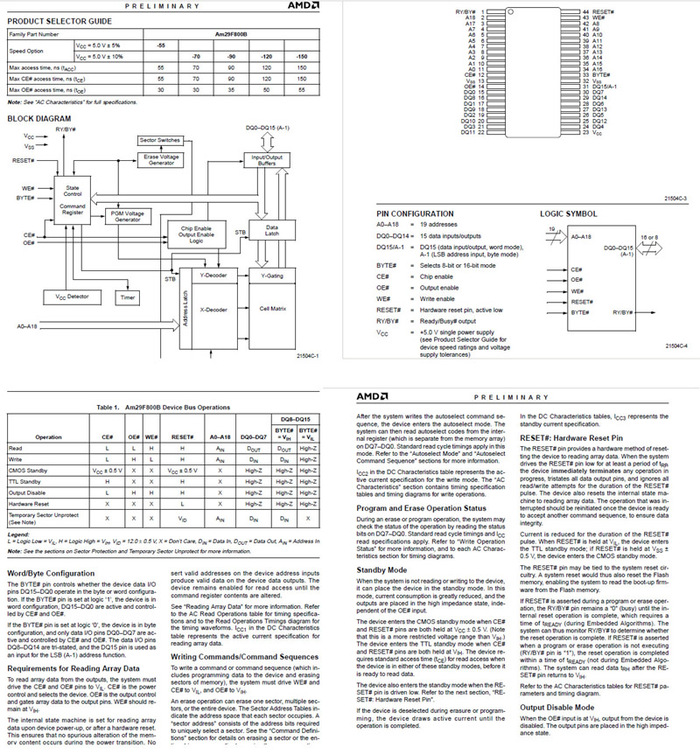

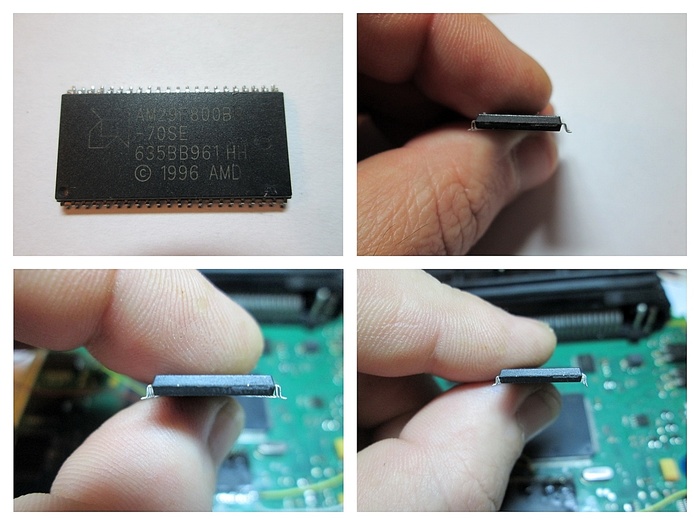

Для начала посмотрим что там за флеш память стоит, а стоит там простая AM29F800BB на 1 Мб. Читаем документацию по данной микросхеме, прикидываем что к чему, и понимаем что эти микросхемы очень легко использовать вместе, легко управлять ими.

Электронно микросхемы будут стоять параллельно, за исключением нужных для управления ими лапок. Эти микросхемы сделаны по технологии КМОП, что упрощает параллельное подключение. В общем не буду тут расписывать что, почему и как. Если интересно почитайте даташит на данную память.

Ну вот, представление о памяти составил, прикинул примерно как переключать их, есть два варианта, по сложнее и по проще. Решил оба испробовать.

Для начала разобрал блок, как это сделать любой знает, 4 винтика всего 🙂

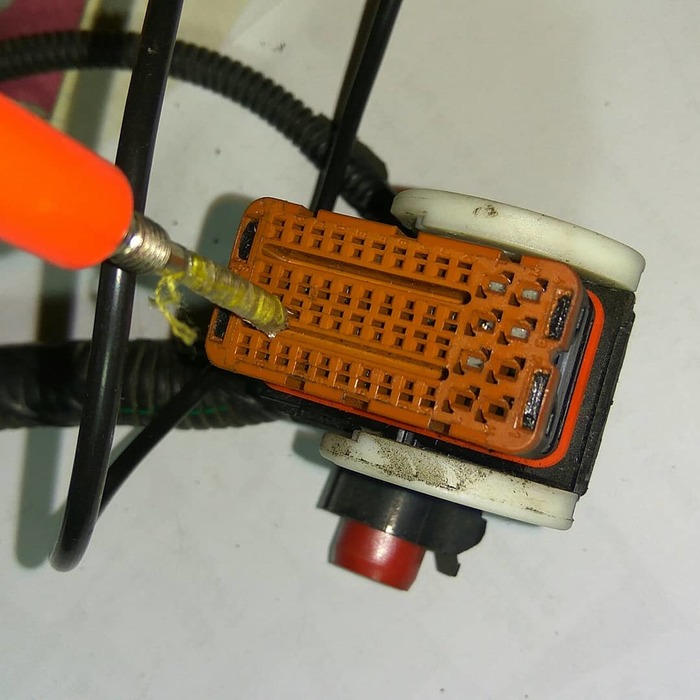

Далее подключил его и логическим анализатором посмотрел на управляющие нолики и единички на нужных лапках. На фото у меня в руках именно анализатор а не индикатор проводки. Корпус уж больно удобным оказался для самодельного анализатора. Зелененький – «Ноль» а красненький – «Единица», логические конечно :-))

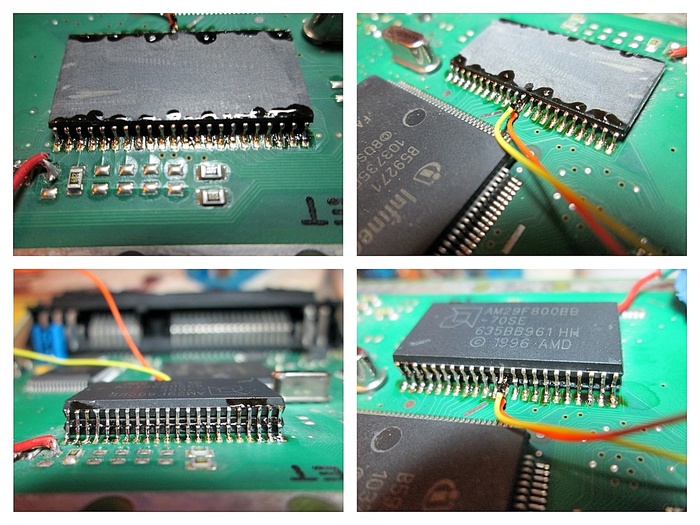

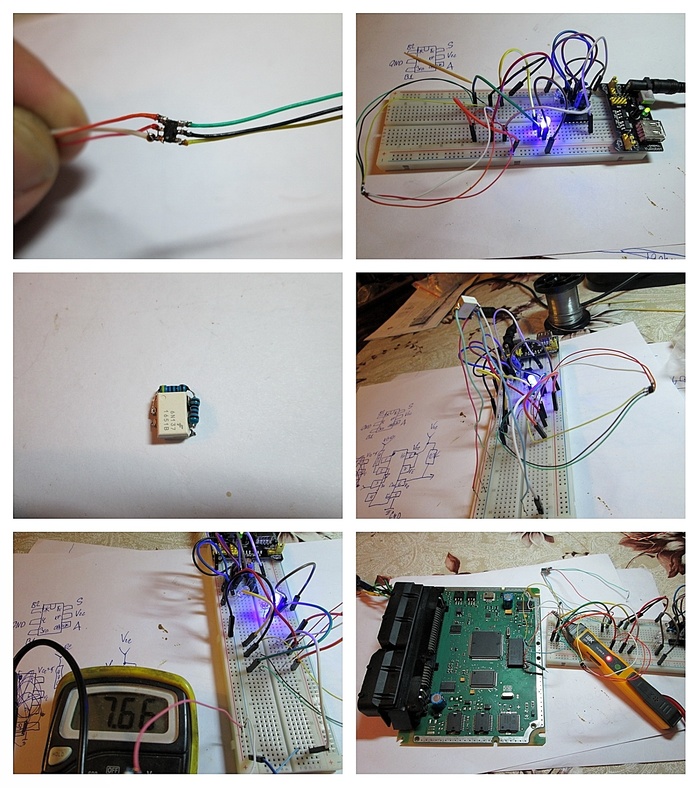

С сигналами разобрался, пощупал их, теперь надо микросхему подключить параллельно. Тут два варианта, один громоздкий и менее надежный, с помощью платы ну а другой самый надежный и простой – Бутербродом. Этот метод используют в оборонке, а так же за бугром в планках памяти и не только, там где очень критична длинна проводника из за частоты и наводок. По сему решил использовать метод «Бутерброда» ибо проще и надежней, и вибростойкость выше. В общем прелесть а не метод 🙂

По названию вы уже поняли как это выглядит.

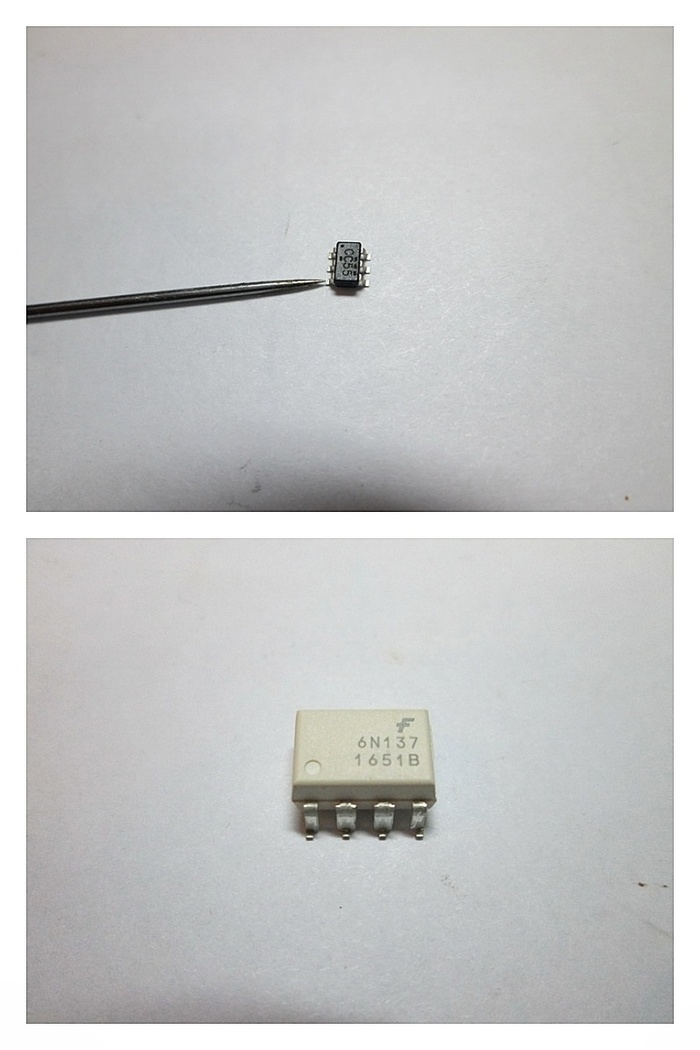

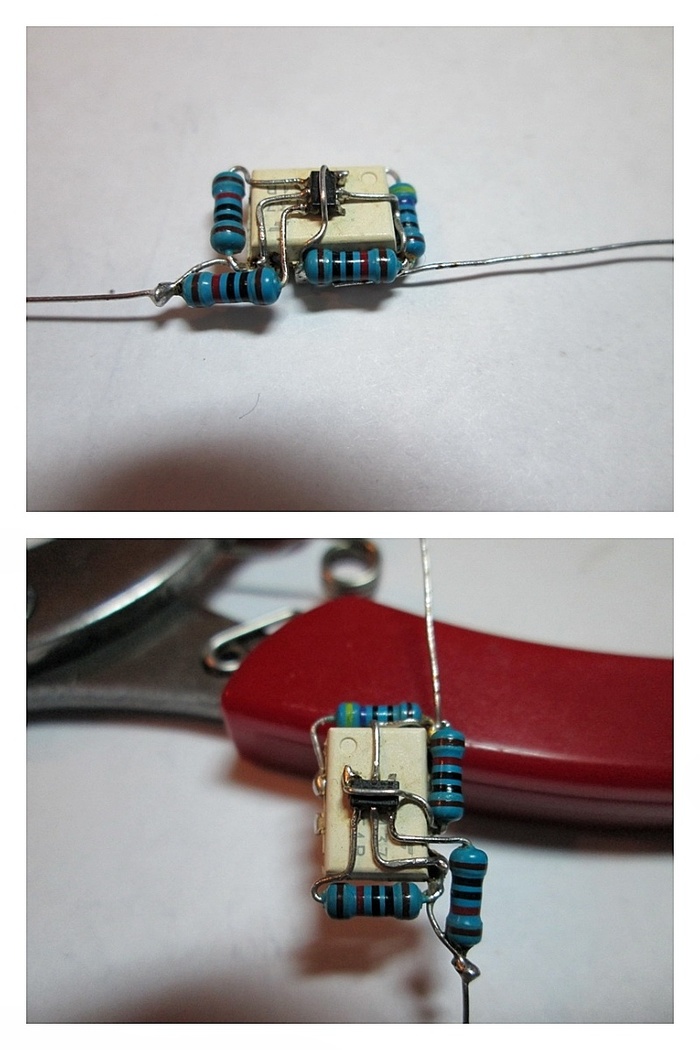

Берем микросхему памяти, вот так она выглядит, и спрямляем лапки, вот так. Будьте аккуратны, лапки выдерживают 3 изгиба, потом ломаются под корень.

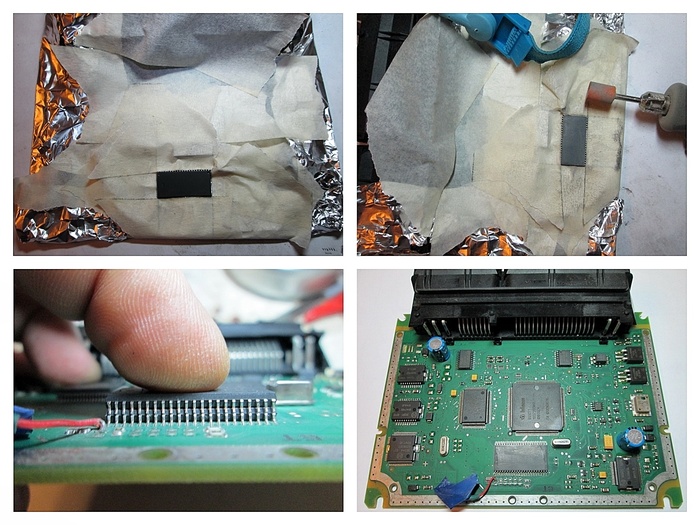

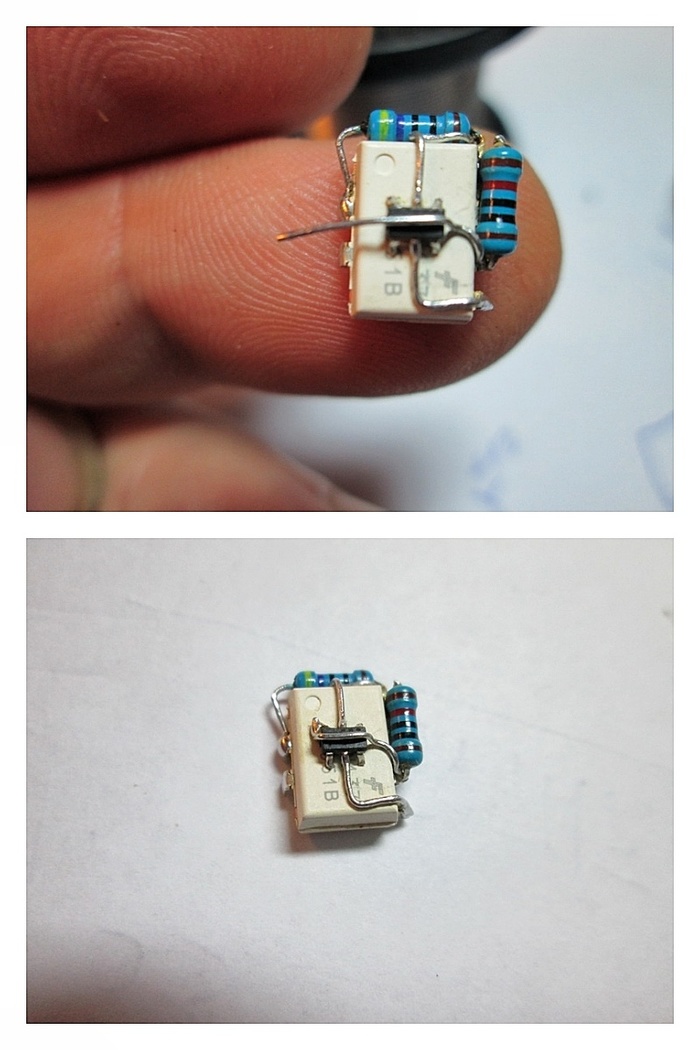

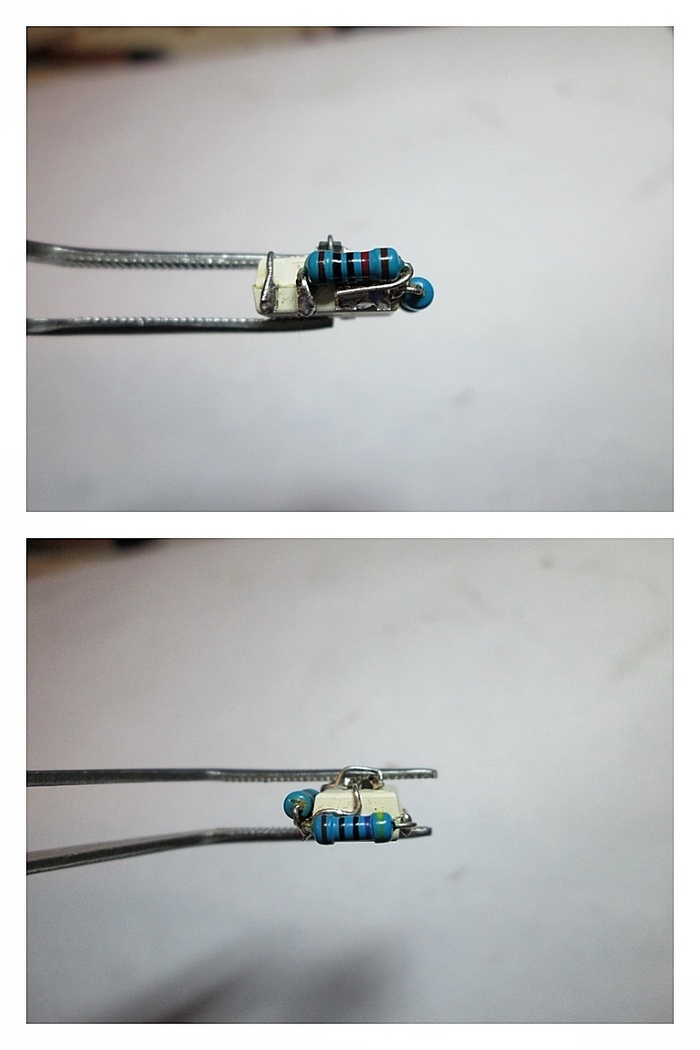

При монтаже бутербродом используются микрухи с более длинными лапками, микрухи более тонкие или специальные проставочки. Размер данных микрух один, а проставок специальных у меня нет. То тут два варианта есть – Использовать вместо проставок проводок одножильный, это просто и быстро но не удобно для отладки, а я как раз этим заниматься буду. Второй вариант сделать микросхему тоньше на 0.5-0.7мм. Я выбрал второй вариант. Закутал блок и быстренько, с помощью дремеля, «похудел» микросхему на сколько надо 🙂 К стати, при работе с памятью используйте антистатический браслет, она статики боится. Дальнейшие эксперементы показали что микросхему «худить» не надо 🙂

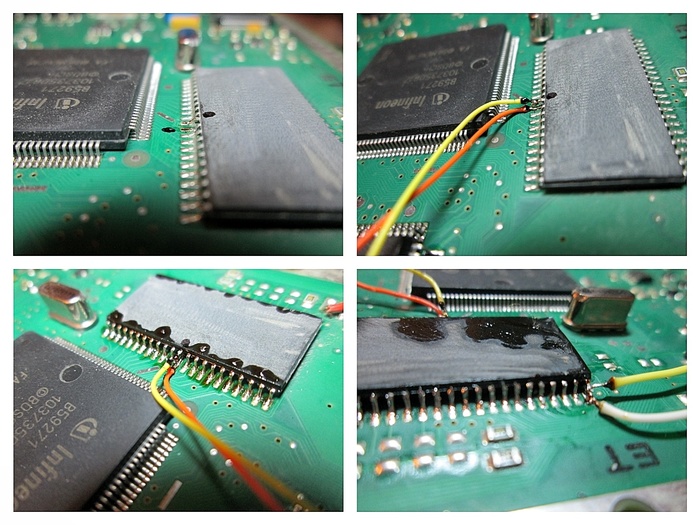

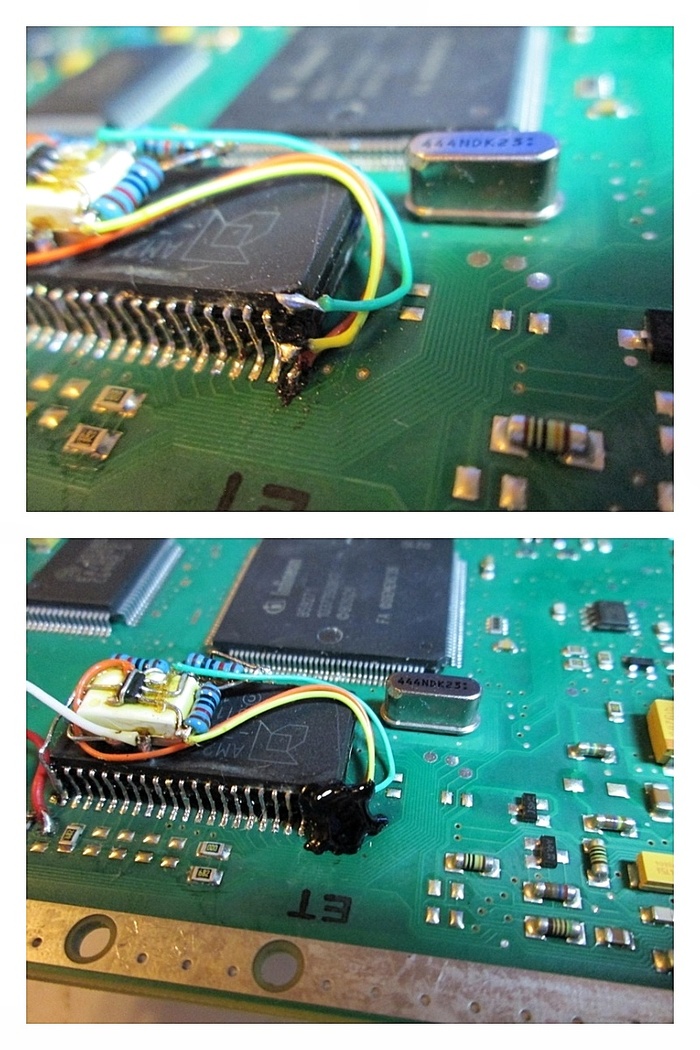

Далее отгибаем какие надо лапки, припаиваем к ним проводки. На фото я припаял проводков больше чем надо в итоге, экспериментировал.

Далее подготовил микросхему к пайке и напаял вторую, на фото вторая до конца не запаяна, не обращайте внимания, так надо было.

Теперь приступил к экспериментам. Я выше писал что можно двумя методами их выбирать. Все ОК, при любом методе нормально пишется-читается в выбранную микросхему памяти. Но один метод, метод управления через «Ресет», оказался самым удобным и простым в реализации. Смысл в том, что при подаче и удержании на ресет логической единицы, микросхема полностью «поджимает» все свои лапки и никому не мешает, как будто ее нет вообще. Это и буду использовать для выбора для переключения микросхем. Так же минимум проводков надо 🙂

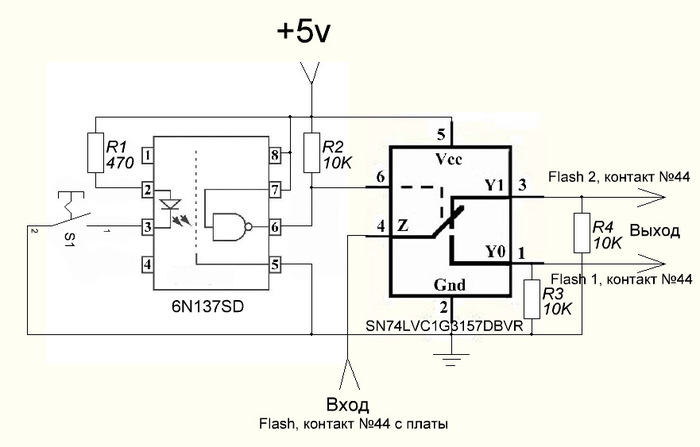

Теперь надо собрать переключатель. Напрямую тумблером нельзя переключать, точнее можно, но при любой статике или еще чего, чего в машине навалом, память сгорит. По сему нужна развязывающая и переключающая схема. Переключать я буду цепь ресет. Лапки ресет микросхем памяти не припаяны к плате. Для включении нужной микросхемы ее ресет буду соеденять с платой, а на ресет не нужной в данный момент микросхемы, буду подавать логический ноль. Думал просто подавать 0 и1 на нужную микросхему, но анализатором отловил что блок контакт ресет использует изредко в работе. По сему переключатель делаю.

Порылся по загашникам, нарыл оптрон и свитч. Оптрон нужен что б полностью развязать ресет с кнопкой управления. Ну а переключатель собственно нужен для переключения лапок ресет. Управление решил сделать через «Землю». То есть для переключения прошивок надо не подавать на блок +12, а просто замыкать управляющий провод на землю. Это удобно тем что к кнопке переключения не надо +12 тянуть, ну а земля(кузов) везде есть 🙂 Ну и еще один не явный плюс от управления «землей» в том что в случае повреждения и замыкания управляющего провода ничего не случится, ну окромя того что переключатся перестанет.

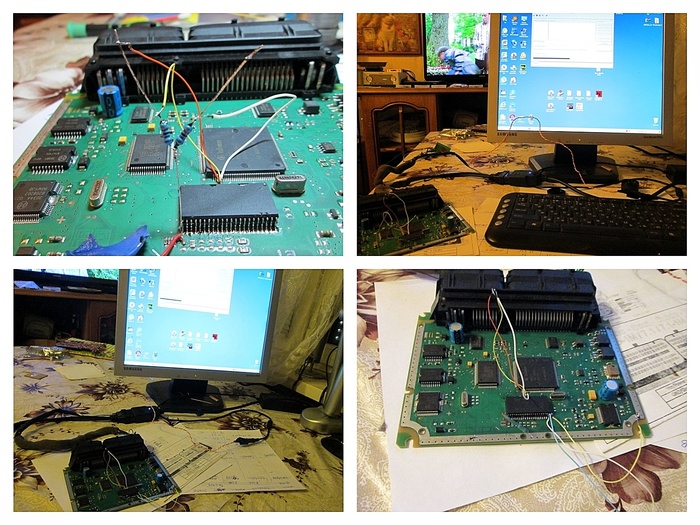

Набросал простейшую схемку.

Вот фото деталей. Мелкий, который около иголки лежит, это переключатель, ну а другой это оптрон.

Для начала собрал схему на макетной плате, все Ок. Проверил в разных режимах, даже всякие замыкания по устраивал и другие непотребства. Так же проверил рабочий ток диода в оптроне, он в штате, по даташиту смотрел. Проверить обязательно надо, ибо мало плохо, много тоже. Ток от R1 зависит.

Далее подключил макетку к блоку управления и проверил в связки с ним во всех режимах. Все Ок. Можно собирать на чистовую.

При сборке переключателя решил использовать объемно-навесной монтаж, в качестве подложки использовал оптрон, он отлично по размеру подходит.

Вот так. Это надежно и компактно, то есть то что нужно для данной задачи. Конечно, в дальнейшем плату сделаю, но это после ходовых испытаний.

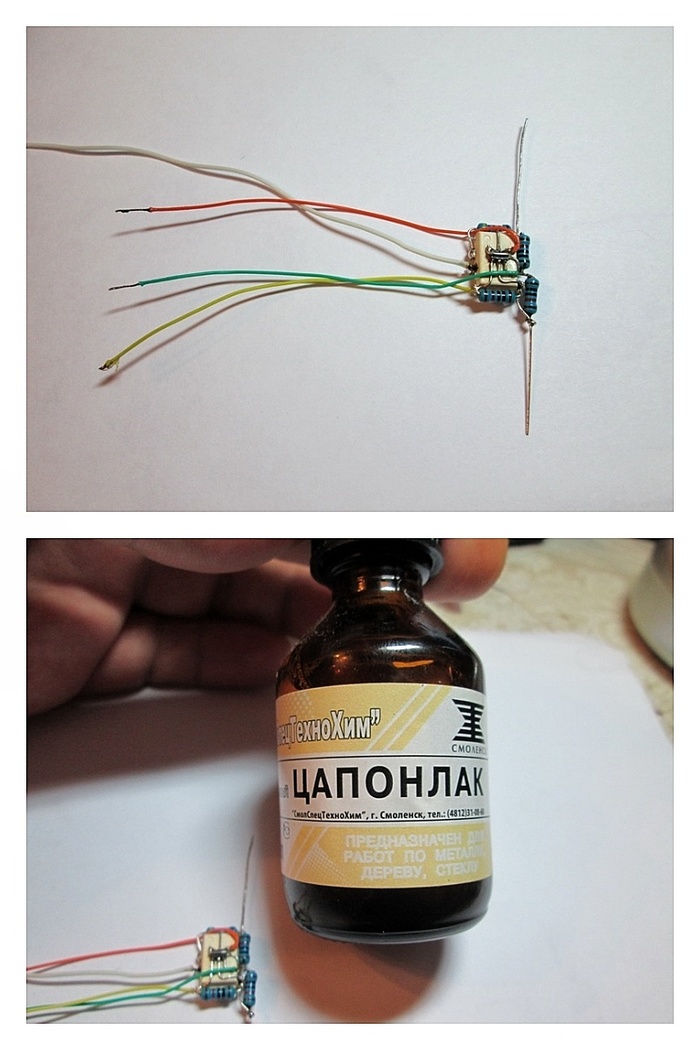

Переключатель смонтировали, теперь резисторы…

Теперь идут резисторы «подтяжки на 0»…

Вот и все. Осталось припаять проводки и покрыть лаком. Слоев пять…

К стати, для тех кто не знает, цапонлак в электронике не везде использовать можно, если не знаете то не используйте 🙂 В нашем случае можно 🙂

Финальная проверка работы… Все Ок.

Монтируем наш переключатель сверху. Прям на микросхему. Вот так. Силовое крепление обеспечивается по толстым жестким выводам питания. Тоненькие проводки идут на лапки ресет и на пятак ресет на плате. После пайки лапки заливаете тем что есть под рукой. Что б жестко были зафиксированы.

Ну вот и все, двухпрошивочный блок готов. Правда просто?

Собираем – проверяем на столе. Все отлично работает.

Ставим на машину, тоже все отлично, переключается «на лету».

На этом пока все, конец первой части 🙂 Ни гвоздя вам ни жезла 🙂

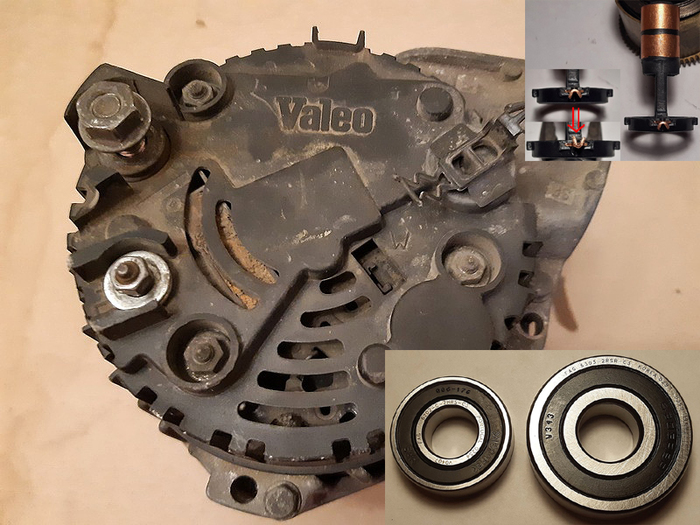

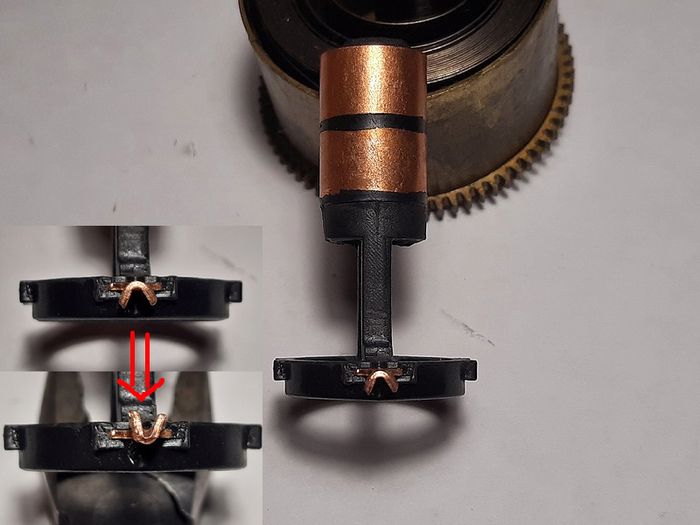

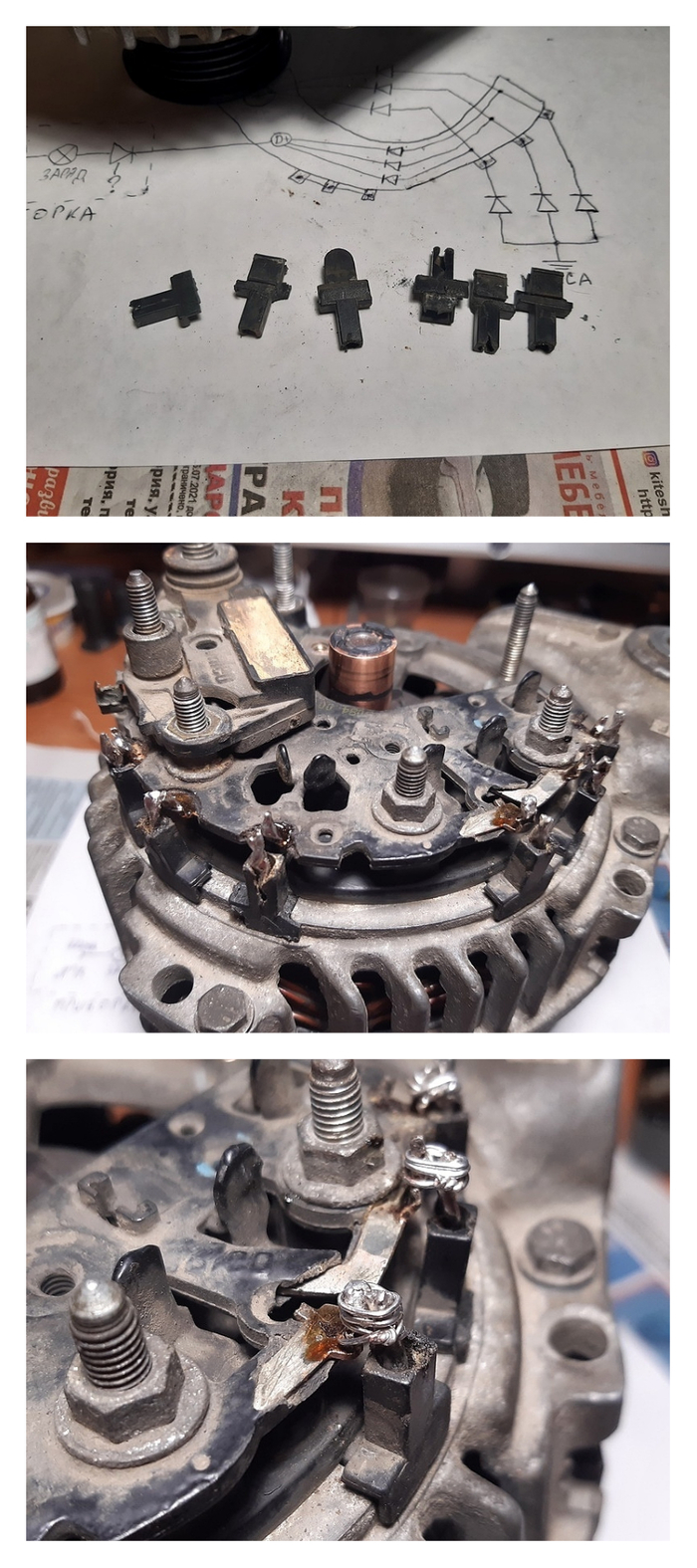

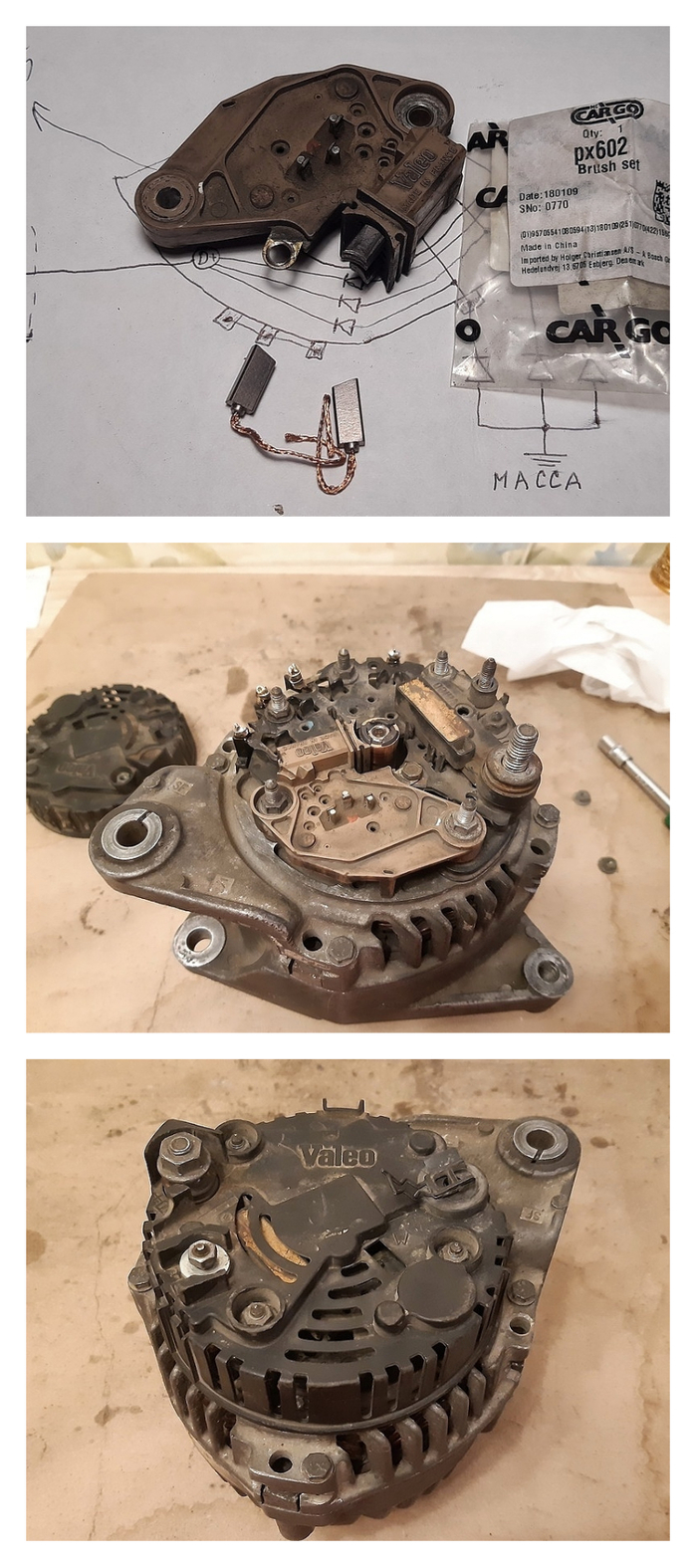

Кап ремонт автомобильного генератора Valeo 90А

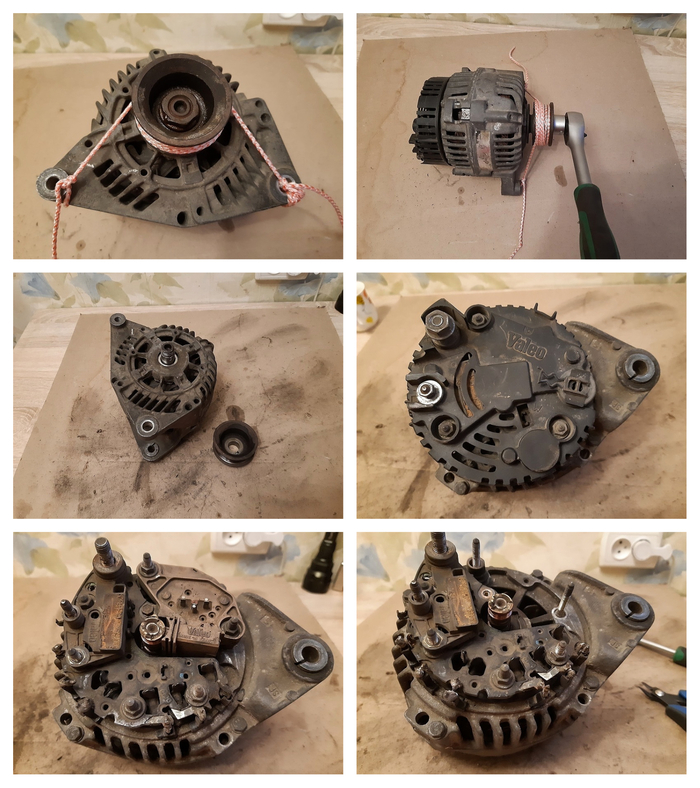

В данном посте расскажу и покажу как легко и не принужденно можно самому откапиталить генератор без больших усилий.

Ну вот, подкрался пушистый полярный лис к моему генератору, он у меня изначально жизнью замучен был 🙂 Токосъемные кольца были на последней стадии, я года 3 назад заглядывал внутрь, два года назад начал не много какой то подшипник подшумливать но гена не сдавался, помер только сейчас, перестал зарядку давать 🙂 А раз все в нем подошло к концу то решил полный кап ремонт провести. Заменить токосъемные кольца, поставить правильные подшипники и щетки новые. То есть буду менять все что движется и изнашивается в генераторе.

Немного хочу сказать про подшипники. Продают и ставят зачастую не те, точнее по геометрическому размеру те, а по назначению НЕТ. А потом расстраиваются что они ходят мало или на левак грешат 🙂 Подшипники, кроме размеров, имеют еще много параметров, не буду все это описывать, кому надо почитает в справочниках. Заострю внимание только на одном параметре, важном именно в генераторах – Внутренний (тепловой) зазор! Генератор это высокообортистый теплонагруженный узел и подшипники должны быть рассчитаны на это, иметь нужный зазор под нагрев. На генератор нужны подшипники с окончанием в маркировке C3 , или минимум CM. С3 это увеличенный тепловой зазор, CM зазор тоже увеличенный, но он нечто среднее между стандартным, который не маркируется, и увеличенным С3 . Если на генератор поставить передний подшипник не С3 , то он быстро сдыхает. Причина как раз в этом самом увеличенном тепловом зазоре, плюс смазка и пыльники должны быть для высоких оборотов 11000-12000. CM это для электродвигателей, поэтому и для генератора тоже пойдёт, но лучше С3. Вот в принципе все что вам нужно знать про подшипники для генератора.

Вот фото зашумевшего, «не правильного», и фото правильного подшипника.

С самым важным, с подшипниками, разобрались, купили правильные подшипники, можно приступать к капиталке гены.

Берем генератор и на операционный стол его. В идеале надо заскочить на любой сервис или шиномонтаж и открутить шкив пневмогайковертом, сее ну очень настоятельно рекомендую. Но дело было вечером и ехать было лениво куда либо, а по сему я по старинке 🙂

Снимаем заднюю крышку, снимаем «таблетку», «реле регулятор», «регулятор напряжения» ну как только не называют их 🙂

Аккуратно откусываем шесть выводов обмотки от диодного моста.

Откусывая обмотки имейте ввиду, что придется их паять обратно, а по сему «кусайте» вдоль провода-контакта, по середине между ними, ну на фото видно 🙂

Теперь убираем изоляционные вставки, они вверх выщелкиваются. У меня они страшненькие и местами подломанные, кто то его уже капиталил не аккуратно, но сее не страшно, функцию они свою выполняют и в таком виде. А вот и виновник пропавшего заряда, полностью изношенное нижнее токосъемное кольцо.

Теперь выкрутим четыре винта по периметру и легенькими ударами молотка располовиним генератор.

Далее надо снять задний подшипник. К сожалению мои съемники не подлезли под него а по сему я его по простому снял, вот так. В генераторе подшипники без сильного натяга стоят, отвертками легко снимаются.

Теперь надо ротор вынуть из переднего подшипника. Навинчиваете гайку и через нее, легкими ударами, выбиваете его из подшипника.

Откручиваем четыре винта, снимаем крышку переднего подшипника, и через оправку, в моем случае головку, выбиваем подшипник из передней части корпуса генератора. Еще раз скажу что сее очень легко, так как подшипники в генераторе сидят без больших натягов и снимаются легко.

Ну и завершающий этап разборки это снятия обмотки статора, она на четырех винтах держится, выкручиваем и снимаем. Не забудьте маркером пометить ее положение относительно корпуса

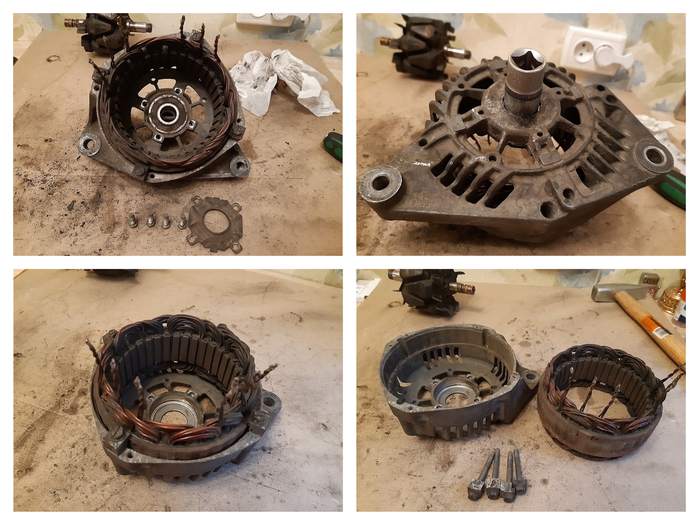

Все, генератор полностью разобран и готов к капиталке.

Пришло время переднего подшипника, берем правильные новые подшипники, правильные, конце маркировки С3!

Берем подшипник, не сильно смазываем его снаружи, что б сел легче, и используя старый подшипник как оправку сажаем его на место.

Вот так, через какую либо деревяшку. Завинчиваем крышку.

Устанавливаем ротор на место. Роль оправки играет высокая головка по размеру внутреннего кольца подшипника.

Теперь поставлю шкив, самое время, удобно ротор зафиксировать. Мажу фиксатором резьбы, стопорю ротор мощной отверткой и с помощью динамометрического ключа затягиваю с моментом 110Nm.

Теперь займемся токосъемными кольцами.

Сначала надо кусачками и отверткой удалить пластмаску и убрать клей с контактов, они залиты чем то типа смолы. Далее аккуратно откусить провода, откусывать так что б они как можно более длинные остались. Теперь можно снять кольца. Просто так они не слезут, сидят мертво, а по сему делаем пропил чем либо. Далее легким движением отвертки удаляем их. Потом чистим посадочное место.

Теперь возьмем новые токосъемные кольца. У них лапки загнуты вниз, сее удобно если мы их прессовать будем, но мы их паять будем, а по сему выгнем их вверх, вот так.

Теперь ставим колечки на место, через резинку осаживаем легкими ударами молотка. Когда кольца полностью сели подпаиваем контакты.

К стати, если случайно оборвете проводок на кольца то ничего страшного, там запас есть, можно легко нарастить. Ну и используйте хорошо нагретый паяльник 🙂 После пайки надо прозвонить тестером обмотку ротора, прям с колечек. Сопротивление должно быть очень маленькое, несколько Ом и она не должна на массу замыкать.

Теперь надо передний подшипник поставить. Как всегда надо немного смазать и через оправку легенькими ударами осадить на место до конца. В роли оправки обычный трубчатый ключ удобно использовать.

Чуть не забыл, а точнее забыл сфоткать. Контакты запаянные надо залить или клеем эпоксидным или «моментальным» клеем с содой. Вон он беленький виднеется из под подшипника.

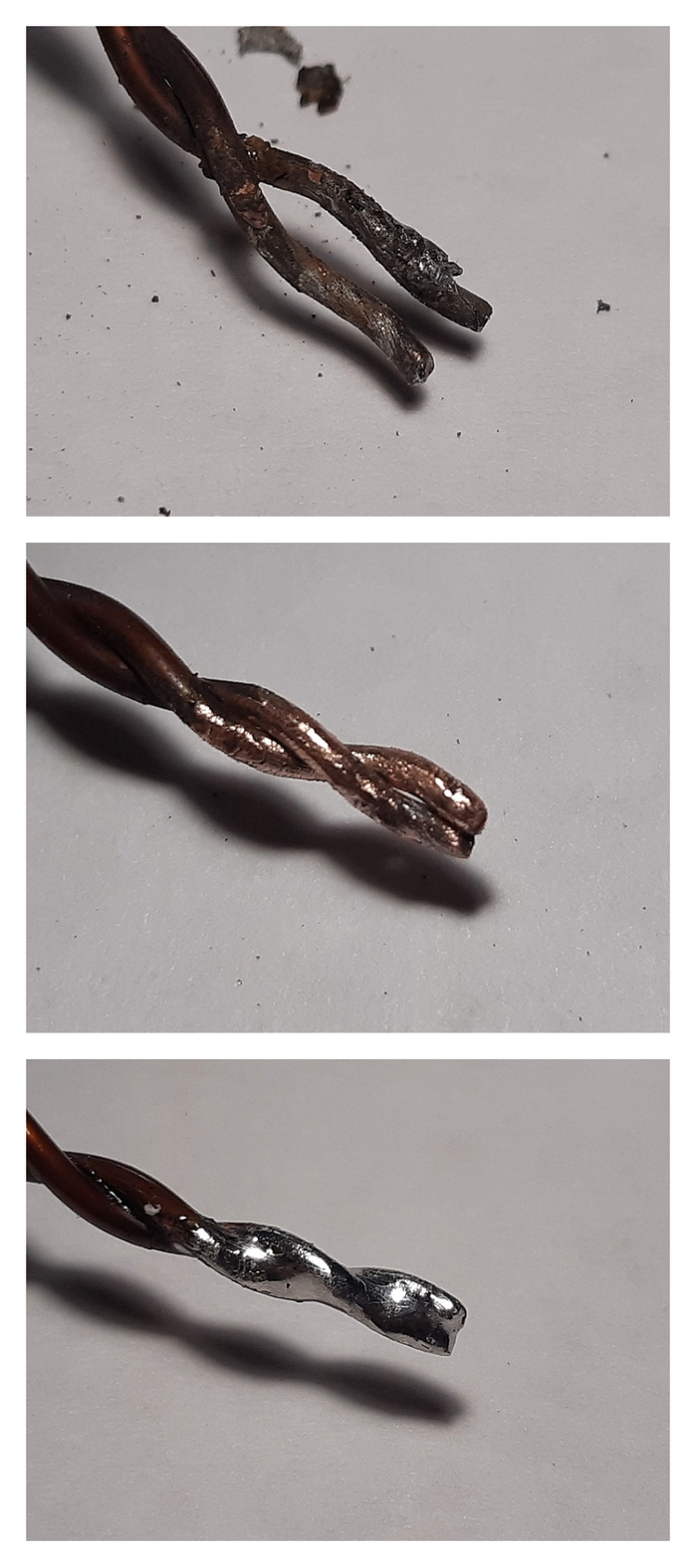

Теперь надо привести в порядок выводы обмоток статора. Как я выше писал, этот генератор кто то уже разбирал и собирал. Мастер был не очень, он не только поставил не правильные подшипники но еще хреново обмотки запаял. Паял он не правильно. Вместо того что б нормально зачистить концы и нормально облудить их, он использовал самый хреновый «гаражный» метод – Нифига на чистим – капаем паяльной кислоты – паяем –не промываем – собираем. В итоге пайка долго не живет и в определенное время разваливается и генератор выходит из строя. Надо зачищать, облуживать с нейтральным флюсом, и с ним же паять. Только так получается надежное соединение.

Вот на фото что было у меня. Первое фото это то что было, в руках развалилось, обратите внимание к чему «гаражный» метод пайки приводит 🙂 Ну далее нормально зачистил и облудил, подготовил обмотки к пайке к диодному мосту.

Теперь, перед окончательной сборкой генератора, надо прозвонить и проверить обмотки, их три штуки и прозвонить диодный мост.

С маленьким сопротивлением, несколько Ом. И не должны на корпус замыкать.

Диодный мост внутри имеет девять диодов, они элементарно тестером прозваниваются — проверяются. Принцип диода – Туда дуй обратно х… фиг в общем :-))) Если не умеете проверять диод тестером то в инете гляньте любую видюшку, сее элементарно. Схемку, как они там подключены, я разрисовал.

Устанавливаем и привинчиваем обмотку статора, ставим ее по меткам, которые нанесли при разборке. Устанавливаем заднюю крышку и свинчиваем генератор. При установке аккуратней с выводами обмоток.

Ставим изолирующие вставочки на место, соединяем контакты диодного моста и обмоток, сверху накладываем бандаж из луженого провода диаметром 0.5мм. Контакты диодного моста, предварительно, приводим в порядок так же как и концы обмоток, не сфоткал, забыл. Но все тоже самое.

Запаиваем и сверху покрываем лаком. Сее не обязательно но не помешает.

При пайке используем припой ПОС-61 и любой нейтральный флюс, не требующий смывания, хоть канифоль.

Ну вот, генератор практически готов.

Теперь вот такой шаг, его обычно никто в домашних и гаражных условиях не делает, посему можете пропустить. Я не пропущу. Надо замерить радиальное биение токосъемных колец и устранить его. Максимальное биение для колец такого диаметра 0.04мм. Подробно как это делается не буду расписывать, на фото все видно.

К стати, сее только нормальные мастерские делают, делают на станке токарном. Протачивают кольца новые. Ибо новые ВСЕГДА имеют биение и его желательно устранить. Это вам как индикатор качества мастерской и мастеров. Протачивают – нормальная мастерская, Нет — ну значит все с ними ясно….

Осталось заменить щетки в «таблетке», поставить ее на место, и закрыть крышку.

Все готово, генератор готов к дальнейший и плодотворной жизни 🙂

На этом все, ни гвоздя вам ни жезла 🙂

Nissan Serena C25 перегревается вариатор (решение)

Проблема, знакомая многим не понаслышке.

Японцы обычно ребята ответственные и делают машины на совесть. Но с Сереной C25 система дала сбой и что-то пошло не так. Неизвестно, кто забыл поставить масляный радиатор, но факт остаётся фактом — этим важным элементом пренебрегли.

Я в свое время столкнулся с этой проблемой. Перерыл весь интернет. Из рабочих решений было одно — ставить масляный радиатор. Но помогало, как видно из отзывов, оно не всем.

Короче говоря, при первой поездке на этой машине на юг, когда за бортом стало под 30 градусов, коробка сначала начала выть (110 градусов), а потом ушла в ошибку (140 градусов). Было очень неожиданно и неприятно. Снизили скорость, с остановками доехали.

На юге помыл термостат — такая трубка, которая идёт от вариатора к радиатору. Из него вышли какие-то сопли, но в целом я понимал, что проблема не в нём и, скорее, это был жест отчаяния.

Это, и правда, не помогло и обратная поездка тоже была медленная.

Надо сказать, что масло и фильтр в вариаторе были заменены перед поездкой. Не повлияло на динамику температуры никак.

Ок, по приезду, начитавшись форумов ставлю радиатор. Вроде, от xtrail. В целом, процедура несложная, многократно описанная на microb. Делов на пол дня. Меняешь теплообменник с богомерзкого с двумя трубочками (только тосол) на кошерный с четырьмя (тосол+масло) с разборки. Колхозишь радиатор, все соединяешь заранее купленными масляными шлангами (8мм).

Температура стала ближе к норме, в тяжёлых режимах коробка разогревалась до 110-120 градусов, начинала выть, но в ошибку не уходила. Так прошло два года.

И наступило жаркое лето 2021. В среднем в Питере этим летом выше 30 градусов. И на более-менее дальних поездках коробка начала уходить в ошибку. Стало понятно, что планируемая очередная поездка на юг под угрозой.

Взвесив все «за» и «против» было принято решение об установке второго дополнительного радиатора.

Купил на разборке ещё один радиатор от xtrail (почему-то немного отличается от первого). Час чесал в затылке и думал, как его туда впихнуть, полтора часа ставил. Пришлось снимать бампер, но это совсем несложно.

Заезд на 130 км/ч по кольцевой при +31° показал — температура устанавливается на 90 градусах и не поднимается выше.

Это чертовски обидно — японцы не поставили совершенно необходимый элемент. Также, мне кажется, это важный опыт — одного радиатора может не хватить. Может он маленький, может особенность конкретной коробки, но к этому надо быть готовым.

Всем удачи! Пост заставила написать жена. Видела, как я усиленно размышлял над проблемой, говорит — надо поделиться опытом с людьми, вдруг кому-то пригодится. Всем удачи!)

Тот случай, когда продукт оправдывает все твои ожидания

Пост не реклама, даже не буду упоминать производителя. Кому интересно, поделюсь. Заказал из США набор для освежения стёкол фар. Не требует использования шлифовальной машинки, всё делается просто своими руками в 3 этапа: деоксидизация, влажная ручная шлифовка и нанесение керамического покрытия (вот именно тогда и наступает WOW эффект). Сам процесс освежения обеих фар занял грубо 30 мин работы и 1 час сушки (ожидания). Результат на фото говорит сам за себя.

Кстати в прошлом году брал от этого изготовителя средство для восстановления пластика: посеревшие, а местами и почти побелевшие детали вернули изначальный насыщенный цвет (применял на чёрном и сером пластике).

П.С.: стоит это всё 20 долларов, но с авиапересылкой, расстаможкой и доставкой до почтомата в Европе вышло 32 евро.

Лансер X. Косметика двигателя

двигатель 4В10 1.8л. причина ремонта масложор. 700-800гр. масла на 1000км. при пересечении порога 1литр масла на 1000км. появляется дымление.(реальный пробе около 230т.км. один хозяин)

при включении кондиционера подрастает температура охлаждающей жидкости.

за время эксплуатации имел место перегрев. соты радиатора кондея лежат как следствие нет продува на радиатор ДВС (рекомендован к замене радиатор кондея)

«косметический ремонт» подразумевает замену маслосъемных колпачков и поршневых колец без вмешательство в зазоры поршневой группы. мотор цепной и спецухи не требует. разбираю.

на поршнях лютый масляный нагар.

аналогично и на головке. как видно по наличию масляного нагара третий цилиндр самый живой.

однако именно в третьем цилиндре имеются минимальные задиры.

соточку тысяч км. без излишнего масложора поживёт думаю (плюс минус))

уплотнительные кольца впускного коллектора приплавились к головке блока.

последствия перегрева соответственно.

мотор проценили на ремонт без подъемника как говорится вслепую. единственное что заглянули в цилиндры и убедились что лютого трэша нет. слегка споткнулся на нижней плите мотора. оказывается она там есть ))) думаю связано с жесткостью т.к. блок алюмишка. ну да Бог с ним от меня не убудет. тем более что сам Вася. менять цену за работу в процессе как минимум непрофессионально ну а я стремлюсь к лучшему.. на лансер 9 1.6 снимай поддон и танцуй со всеми цилиндрами без проблем. фотки с плитой и без.

маслосъемные кольца лежат

для комфортной работу с лобовиной и цепью раскидал всю навеску.

настал выходной, а шефу присвербило лансера пораньше отдать (свои у них с клиентом уговоры) сошлись на том что я ГБЦ тряхану у себя в гараже (плюсы удаленки думаю многие познали))).

начинаю баловать перфекционизмом на минималках.

надеюсь не подсяду, а может мне это и не дано.

клапана подсели на кромке и слегка подгарели ( удалось притереть. ожидаемо зазор ушел примерно на 10 соток везде. точнул стаканчики и вывел в максимальный допуск.

запустился сразу и на холодную клапана не стучат.

на цикл охлаждения проверял и течи смотрел. машину отдал.

начальство сообщает что у мотора резко поднялась температура. хотел завтра заняться очередной гнилушкой, но придется поехать (клиенту ж надо собственно срочно)

за прогнозы даже не берусь т.к. кричат что стучит очень сильно, а при проезде оказывается что вое шибко воет. .

Ремонт правого приводного вала Ford Transit 2.2 110лс 2007 год

Всем привет. Сегодня речь пойдет о ремонте приводного вала.

Проблема довольно распространенная на этих авто.

Новый привод стоит немного не гуманно. На тот момент доступных аналогов было 2-3 по цене около 15-20 тыс. Сейчас побольше, от 5 тыс, но качество у меня вызывает сомнения.

Машина у меня для себя, не коммерция, поэтому ремонт в данном случае считаю целесообразным.

Симптомы: при наборе скорости появляется ощутимая вибрация в диапазоне 40-65 км/ч. Накатом вибрации нет. Если набираешь скорость, отпускаешь газ, тоже пропадает.

Снимаем привод. Как это делается описывать не буду.

Смазка внутри выглядит вот так, хотя пыльник и хомуты целые. На эмульсию не очень похоже, но цвет настораживает.

Вот и виновник вибрации, один из «подшипников» рассыпался, сломаны иглы

Начались поиски либо привода, либо трипоида/тришипа. Ни то ни то найти не смог.

Время военное, 2014 год, машина нужна на ходу. Быстро придумал выход, на свой страх и риск. Повторять не стоит. Это было сделано от безвыходности на тот момент.

Берем вот такую крестовину. Там иголки почти нужного размера.

Родная иголка идет 2мм +/- 0,01мм в диаметре, 9,30мм +/- 0,01мм в длину.

На этой крестовине диаметр абсолютно такой же, но длина 9,80мм. Т.е. нужно «убрать» 0,5мм.

Вооружаемся маленьким цанговым патроном, пневмо-дрелью, электро-дрелью, микрометром, точилом, шлифмашинкой и долго-ли коротко ли точим 49 иголочек до нужного размера.

После того, как примерка прошла успешно, я собрал что-то типа струбцинки для удержания обоймы.

зажал в «губки» шуруповерта. Проверил, все вращается, нигде ничего не закусывает.

Все собираем обратно, закладываем в стакан (он без выработки) смазку. Устанавливаем на авто.

Параллельно был заменен и сальник привода.

Поставил оригинал, для установки у токаря выточил оправку

Через 15 тыс у меня снова вылезла такая же проблема. Но я уже знал что это, и стало попроще с заказом запчастей. Заказал новый тришип/трипод, подвесной подшипник, хомуты, специальные клещи для установки хомутов, смазку.

Хомуты на этот раз правильные, OETIKER, как и в оригинале. Хорошая жесткая сталь.

Наружную обойму я разрезал болгаркой. Внутренняя снялась легко при помощи зубила. Хотя резать так же собирался.

Новый подшипник INA. На вал насаживал при помощи пресса и куска трубы по диаметру внутренней обоймы, ибо стучать по подшипникам очень не люблю.

Пыльник и все что будем снова ставить оооочень хорошо отмываем от смазки и стружки, обезжириваем.

После отмываем вал и насаживаем пыльник на вал.

Пыльник и все что будем снова ставить оооочень хорошо отмываем от смазки и стружки, обезжириваем.

После этого все готово к сборке. Подшипник заменен, трипод заменен. Все отмыто.

Зажимаем в тиса часть вала со «стаканом» вертикально вверх. Готовим все необходимое.

Закладываем сначала один пакетик смазки в стакан. Затем вставляем вторую часть вала и добавляем еще 1.5 пакета. В общей сложности 230 грамм я заложил.

Вот и все готово к установке вала на место.

Может кто не знает, смазка для внутреннего шруса отличается от наружного. не стоит сюда использовать шрус4 и ей подобные.

Из доступных к покупке была выбрана МС Шрус от ВМП Авто. Смазка показала себя хорошо, проблем нет. Из более дорогих, кому нужно, могу поделиться номерами.

Для установки хомутов купил специальные клещи. По мануалу такие клещи + динамо ключ. усилие затяжки 24 нм.

Устанавливаем на автомобиль.

После данного ремонта уже прошел 25 тыс. Полет нормальный.

Спасибо за внимание. Может кому-то пригодится хоть что-то отсюда.

Ремонт/восстановление Ford Transit 1986г.

Всем привет. Захотелось поделиться восстановлением в нормальный вид автомобиля Ford Transit 1986 года выпуска, низкий, короткий, по документам грузо-пассажир, но без указания количества мест и без перегородки. По факту это был 8+1, категория В. Двигатель бензиновый 2,0л, карбюратор.

Коробка 4х ступка.

История автомобиля берет начало в далеком 2001 году. Покупал его еще отец, и в весьма печальном состоянии. Купили на то, что хватило денег на тот момент. Приехали, посмотрели. ну состояние сразу видно, но машина нужна была и нужен был именно микроавтобус. Пересмотрели тогда кучу машин, от газелей до мерсов. Газель сразу как-то отказались, а остальное было еще печальнее. Посмотрели Рено Трафик 1995 года, вроде ничего так, уже хотели брать, но, что-то не срослось, и как выяснилось потом не зря, у него была сильно битая морда.

Ну и в конце-концов был куплен этот Форд.

С этого автомобиля мне понравились микроавтобусы и со временем, мысль что этот автомобиль будет заменён на другой микроавтобус только усиливалась.

Как водится, за коммерческими авто редко кто следит, цель у них — приносить прибыль.

У нас же она стала семейной машиной.

Когда она перешла в полное мое распоряжение, решил восстановить. Я понимал что вложенные деньги я не отобью при продаже.

Но новые навыки по сварке, рихтовке, слесарке, электрике не повредят.

Была вырезана вся ржавчина по кузову, заменены боковые панели, переварены все лонжероны, пол, ступеньки, арки, заменены крылья и все что было найдено и выявлено по вопросам ржавчины

К сожалению фотографий мало очень. Как-то тогда особо и не снимал. Да и качество фотографий на телефоны тех времен было не очень, скажем так.

Делалось все абсолютно своими руками.

Многих деталей по кузову (пол, усилители, внутренние элементы кузова, усилителя бампера и так далее ) былои по месту, делалось подобное из нового листового металла .

Тогда же был и движок выдернут на полную капиталку

Он тоже был в очень плачевном состоянии.

Загильзовали, новые поршня, колено, заменили головку, ибо старую уже не было смысла восстанавливать, новый распредвал, клапана, рокера и так далее. Все перечислять будет долго и не интересно.

Так же заменили коробку с 4х ступки на 5 ступку.

Заодно было заменено все по ходовке. Был заменен полностью мост.

Покраска, замена 2х передних дверей на двери от более свежего (карты дверей уж больно понравились)

Красили вместе с отцом на его работе в боксе.

Все это делалось в свободное от работы время. Поэтому ремонт затянулся на пол года.

Вот до салона руки толком не дошли, хотелось совершенно другого.

На фото ещё не установлены сиденья сзади.

Ну и итоговый вариант, 2011 год.

Были куплены оригинальные легкосплавные диски 16го радиуса, резина 205/65 R16.

Но для их установки пришлось менять болты крепления тормозных дисков и немного фрезеровать привалочную плоскость дисков, но история не об этом.

И вот в 2013 году было решение продать автомобиль и купить тоже форд, но годами посвежее.

За время эксплуатации этот автомобиль ни разу не подвел, всегда довозил домой, никогда в дороге серьезных поломок не было.

Вместо него был куплен тоже форд, тоже транзит, но посвежее. До сих пор на нем езжу.

Что интересно, и продажа и покупка была в один день, 23 февраля 2013 года, в мой день рождения.

Фотографий тогда подробно не делал. Не думал что буду их куда либо выкладывать вообще.

Не знаю, было ли это кому то интересно. Спасибо за внимание.

Переборка задних тормозных суппортов Ford Transit 2006-2012. Односкатные задние колеса.

Всем привет. На автомобилях Ford Transit установлены задние дисковые тормоза. Когда начинает течь суппорт или клинить, многие боятся туда лезть, думая что там сложная конструкция. На самом деле это не так, сложного там особо ничего нет.

Пыльник поршня имел повреждения

Берем ключ от болгарки (у меня есть специальный инструмент для выкручивания-закручивания, но в данном случае и ключ от УШМ будет достаточно) и начинаем извлекать поршень. для левого суппорта необходимо крутить по часовой стрелке, для правого — против. Если ржавчины под резинкой много, крутиться будет весьма и весьма тяжело.

Поршень имеет глубокие задиры, полировке не подлежит. Будет заменен на новый.

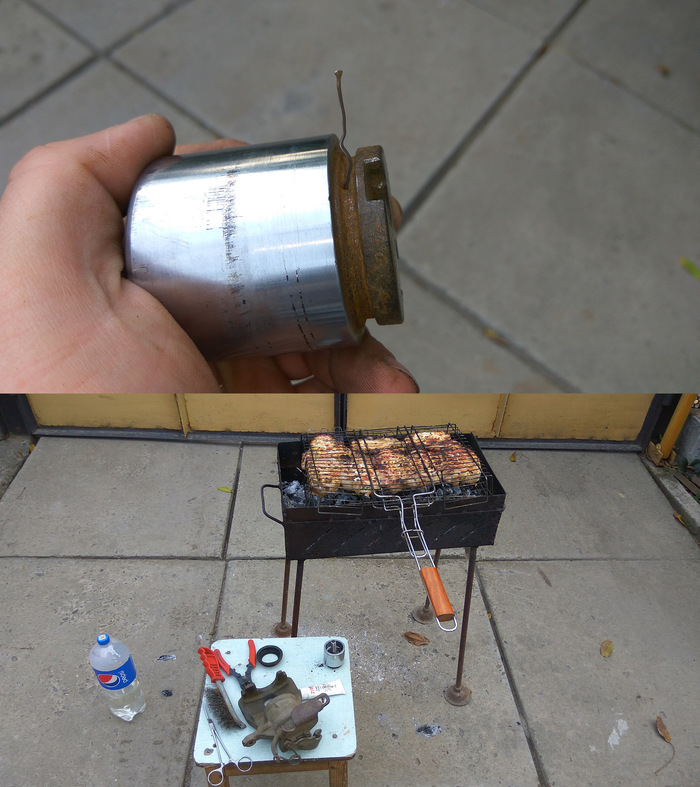

Вот так выглядит поршень внутри. Состоит из:

— «болт» с уплотнительным кольцом

как я уже говорил, полировка тут бессильна, а что бы не расстариваться, побалуем себя немного шашлычком)))

В поршне под резинкой есть специальное маленькое отверстие, которое обычно забивается ржавчиной и грязью, если суппорт давно не обслуживался и не смазывался.

Далее необходимо извлечь механизм ручника. Для этого сначала снаружи откручиваем болт, который держит пластину, на которую надевается трос ручника, внутри при помощи специальных клещей снимаем стопор и просто тянем на себя механизм

Если его разобрать, выглядит он внутри вот так, но в большинстве случаев в этом нет необходимости

И тут одна из основных болячек. Если суппорту уже много лет и никто туда не лазил, то ржавчина начинает «съедать» вал где стоит резинка. Со временем там может побежать жидкость. Стоит уделять этому внимание.

Хорошо чистим вал от грязи. Если не очистится, то со временем там начнет пропускать жидкость. В таком случае суппорт уже скорее к замене, хотя, в принципе, реставрация реальна. Но, вопрос в цене.

Теперь приступаем к сборке. Я буду использовать смазку TRW, хотя по многочисленным отзывам для этого лучше подходит ATE, но она несколько дефицитная у нас. Заказывать не стал.

ATE многими считается лучше, но суппорта TRW собраны на той смазке, которую я буду использовать.

Смазываем вал ручника и устанавливаем механим на место. Не забываем на вал надеть уплотнение из ремкомплекта

Устанавливаем стопорное кольцо

Смазываем все той же смазкой место под резинку

Собираем механим поршня. все так же смазываем

Ремкомплект я использовал Frenkit, но смазку из комплекта не пользовал, пакет даже не открывал.

Seinsa/Ert будут чуть получше по качеству.

Далее смазываем поршень и сразу надеваем манжету на него

Смазку наносим тонким равномерным слоем и устанавливаем поршень на место

С задней стороны суппорта ставим резиновое уплотнение с комплекта и ставим скобу для троса ручника

Так как родной винт пострадал при откручивании, я купил вот такой под шестигранник М6/10.

Устаналиваем новый прокачной штуцер из комплекта

Для его откручивания и закручивания лучше всего использовать специальный ключик. Не забываем поставить пружинку.

Вот и все, все собрано и готово к установке.

Два суппорта мне обошлось:

— ремкомплект Frenkit с поршнем 2*950 = 1900 руб

— клещи для сниятия/установки стопорных колец = 900 руб

— болты с шайбой 2*10= 20 руб

Суппорта я красить не стал, просто хорошо их отчистил.

Для желающих есть видео на 18 минут

Установка ESP/НВА/ARM/MSR/HLA на Ford Transit 2.2 2006-2012

Всем привет. Публикую обещанный пост в комментарих относительно оснащения автомобиля функциями ESP/НВА/ARM/MSR/HLA.

Так вышло, что в автомобиле с завода была просто система ABS, но хотелось и других полезных штуковин, поэтому было решено их добавлять. Это опции, поэтому реализация будет штатными методами.

Немного описания каждой функции

Электронная программа стабилизации курсовой устойчивости (ESP)

Система поддержания устойчивости на курсе — это функция, дополняющая регулятор тягового усилия, также известная как электронная программа поддержания устойчивости на курсе (ESP). Принимая во внимание, что регулятор тягового усилия контролирует пробуксовку колес при торможении и ускорении (продольная динамика), активное управление рысканием стабилизирует автомобиль относительно его вертикальной оси (на курсе). Функция контроля тягового усилия ESP не ограничена скоростью 40 км/ч и работает автоматически при всех условиях движения.

Датчики измеряют положение рулевого колеса, давление в главном тормозном цилиндре, скорость рыскания и поперечное ускорение автомобиля (боковое ускорение). Это обеспечивает возможность сопоставления намерений водителя с мгновенным поведением автомобиля, причем в случае утраты устойчивости программа поддержания устойчивости на курсе может инициировать соответствующие корректирующие действия.

Программа поддержания устойчивости на курсе распознает критические условия движения, такие как паническая реакция в опасных ситуациях, и стабилизирует автомобиль, индивидуально притормаживая каждое колесо и вмешиваясь в управления двигателем без потребности в задействовании тормозов или педали акселератора.

Для контроля пробуксовки колес ESP считывает данные крутящего момента двигателя, поступающие по высокоскоростной шине CAN, и запрашивает изменения. Если эти данные повреждены или недоступны, ESP не будет работать и постоянно будет гореть контрольная лампа.

Система ESP имеет выключатель со встроенной контрольной лампой.

Гидравлическая система помощи при торможении (НВА)

Гидравлическая система помощи при торможении (НBA) была добавлена к программе стабилизации курсовой устойчивости, чтобы повысить эффективность тормозной системы в ситуации экстренного торможения с уменьшенным усилием на педали в критических ситуациях. При активации системы НВА немедленно вступает в работу антиблокировочная система тормозов (ABS), чтобы оптимизировать тормозной путь.

Функция активного подавления опрокидывания (ARM)

В ходе сложного маневрирования, нацеленного на избежание аварийной ситуации, при нахождении автомобиля в критическом состоянии функция ARM системы ESP будет использовать высокое давление в тормозной системе передних колес, чтобы стабилизировать автомобиль и сократить риск опрокидывания. Функция ARM остается активной даже, если водитель отключил ESP.

Функция регулировки пробуксовки, вызываемой двигателем (MSR)

При переключении на более низкую передачу или при отпускании педали акселератора при движении по скользкой поверхности эффект торможения двигателем может привести к блокировке колес. Функция MSR системы ESP корректирует такое поведение, повышая крутящий момент двигателя до безопасного значения. Водитель может заметить работу этой функции по незначительному увеличению или по медленному линейному снижению частоты оборотов двигателя при замедлени

Система помощи при трогании в гору (Hill Start Assist).

Система помощи при трогании в гору (Hill Start Assist) не дает откатится автомобилю назад при начале движения в гору или на подъем. Если в автомобиле который стоит на подъеме отпустить педаль тормоза, «Невидимый помощник в лице HLA» в течение нескольких секунд, достаточных для того что бы тронутся сохраняет тормозное давление, повышая контроль при начале движения в гору. Просто и очень эффективно!

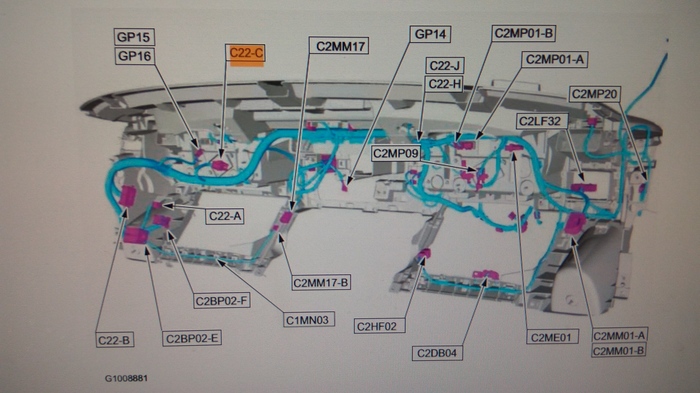

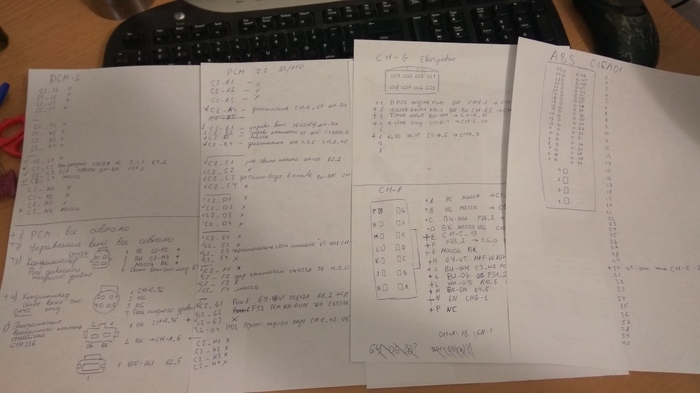

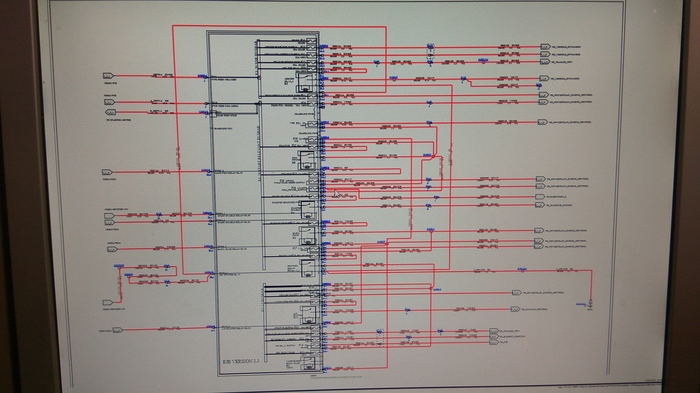

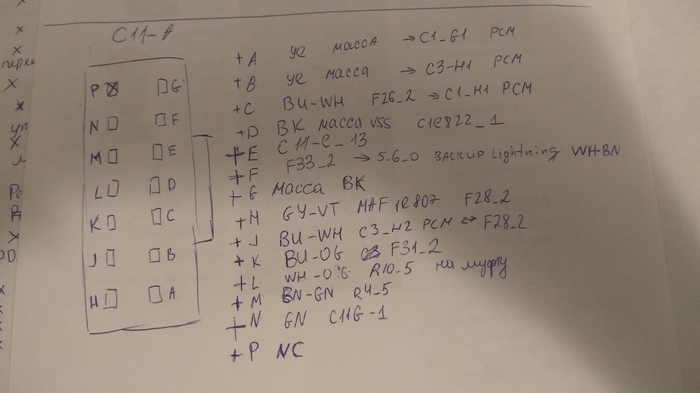

Кому необходимо, вот электрическая схема по управлению этим всем.

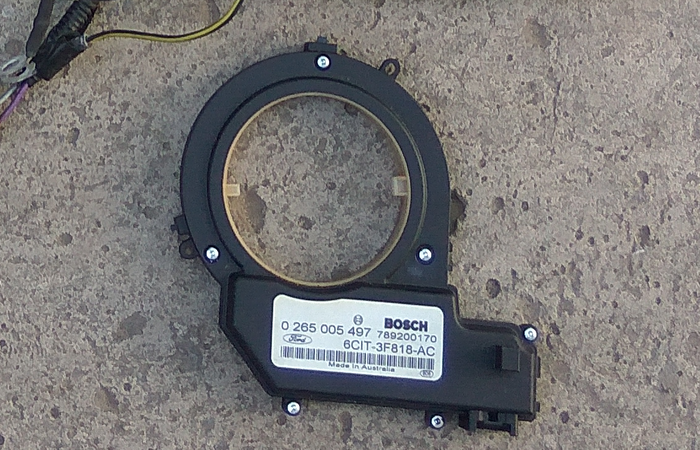

Работа системы зависит от 3х компонентов, датчика рыскания, датчика угла поворота рулевого колеса и блока абс.

Поэтому, план действий таков:

— установить датчик рыскания

— установить датчик поворота рулевого колеса

— добавить недостающую проводку в жгутах

Устанавливаем датчик рыскания. Вот его номер и внешний вид. ставится за блоком педалей на двух шпильках. Шпильки штатные, гайки М8, если мне не изменяет память.

Следующим этапом снимаем руль и устанавливаем датчик положения руля

Проводка под панелью приборов до блока управления двигателем вся есть и вся проложена правильно. Это было прозвонено все по схеме мультиметром. Немного облегчает задачу.

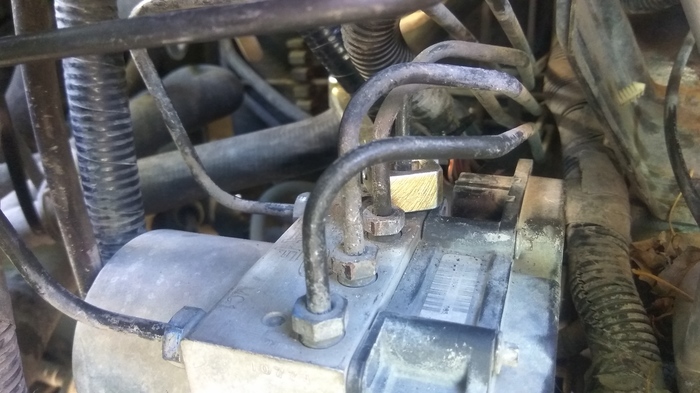

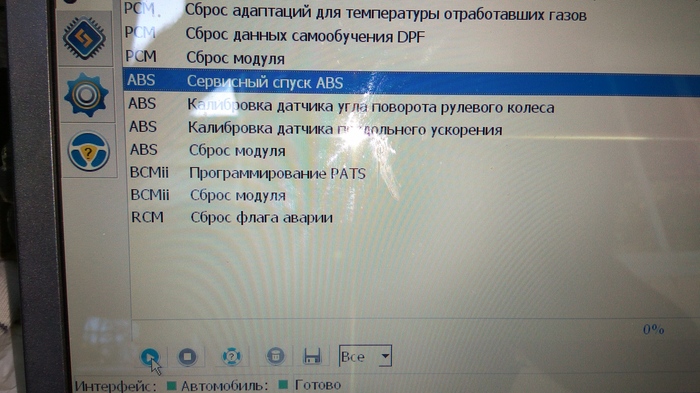

После переходим к замене блока АБС.

При замене блока я пользовался таким ключиком

Старый блок снят, новый поставлен. Тут сложностей никаких, открутить 2 трубки ключом на 13, 4 трубки ключом на 11

Новый блок пришел с разборки весь в краске. Выглядит так себе, но оттирать краску не стал.

Теперь самое сложное. Снимаем подкапотный блок предохранителей и начинаем по схеме вызванивать провода. Что куда добавлять.

В итоге, было принято решение менять подкапотную часть проводки целиком, ибо слишком много не хватает проводов. Да и фишки на блоках абс отличаются.

Следующим этапом необходимо заменить во всей тормозной системе жидкост.

Заливаем новую тормозную жидкость и прокачиваем систему. Прокачивал компьютером. Для этого будет достаточно Forscan + ELM327. На все с промывкой ушло чуть меньше чем 2 литра жидкости.

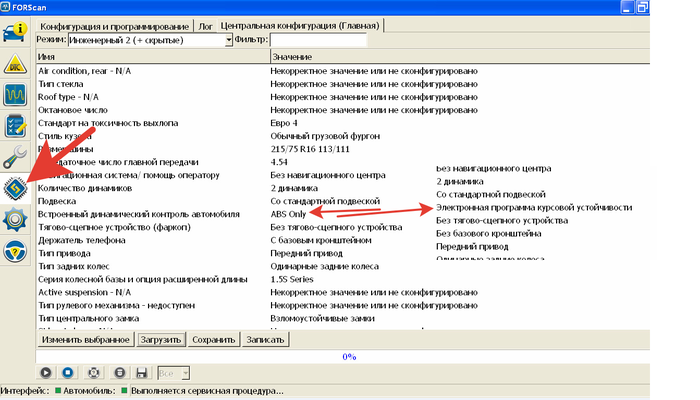

Остается один этап, в центральной конфигурации прописать наличие вышеуказанных систем.

Делается это так же, при помощи Forscan (расширенная лицензия) + ELM327.

После устанавливаем на панель кнопку отключения данной системы

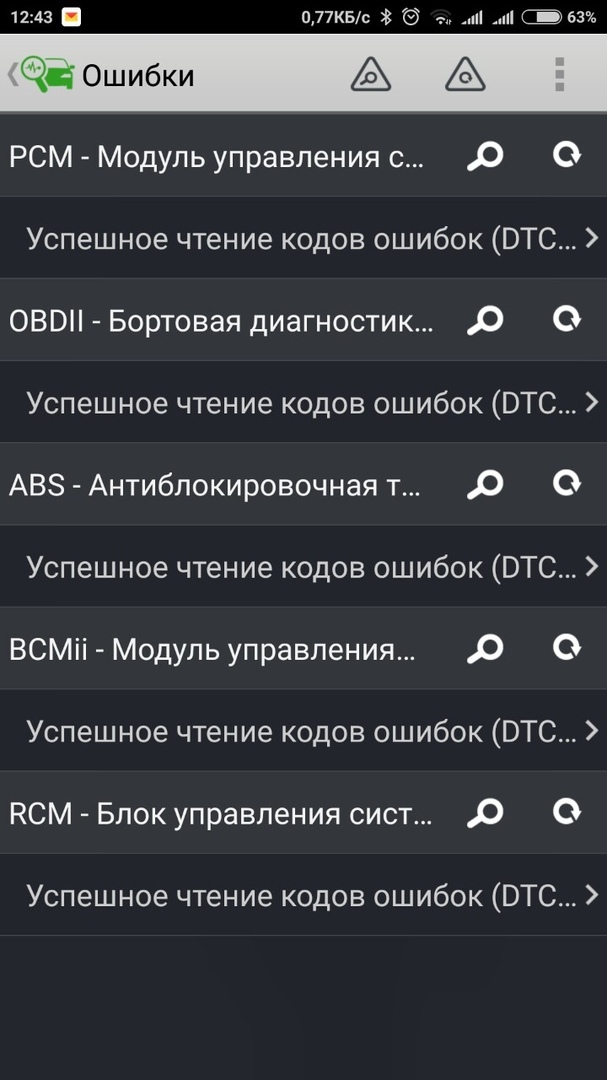

И проверяем наличие ошибок

Я 4 года ездил без этих систем, вот первая зима с ними. Разница очень ощутима и системы очень помогают в сложных зимних условиях.

Источник